Французская фирма Amplitude Audio использовала принтеры Zortrax-M300 и Zortrax-M300-Plus для 3D-печати динамиков и создания индивидуальных аудиосистем. Оборудование предназначено для надежной работы при длительных циклах печати, требует небольших затрат на техническое обслуживание и совместимо с широким спектром пластиков.

Компания разработала инновационную лампу освещения, в которую встроен динамик. Корпус напечатан на 3D-принтере из полупрозрачного материала Z-GLASS. Филамент подходит для производства светопропускающих деталей и точных прототипов. Материал позволяет заменить хрупкое стекло эластичным термопластиком, который прочен и устойчив к царапинам. Кроме того, выдерживает воздействие солей, кислот и растворителей. Вот почему он идеально подходит для промышленного прототипирования в дизайнерском секторе.

Особенности инновации

Процесс изготовления крупномасштабных продуктов по индивидуальному заказу иногда встречает массу препятствий, особенно на этапе подготовки к производству, когда прототипы постоянно меняются и проходят многочисленные испытания. Там, где традиционные методы прототипирования не способны быстро обеспечить доступные итерации, с большим успехом внедряются аддитивные методы. Технология 3D-печати помогла французской компании Amplitude Audio воплотить свою идею и позволяет успешно создавать индивидуальные аудиосистемы.

Сирил Галлис (Cyrille Gallice) – энтузиаст музыки и высокоточного звуковоспроизводящего оборудования, который более 15 лет работал звукорежиссером, оснащая большие здания аудиосистемами. В 2019 году он открыл Amplitude Audio, компанию, которая создает системы, способные передавать звуковой сигнал через электрическую проводку, уже смонтированную в магазинах, ресторанах или архитектурных комплексах.

Модернизация разработки

Для Галлиса установка аудиосистемы в масштабных сооружениях является серьезной работой, поскольку он должен заранее спланировать расположение динамиков, а также подумать о том, как подключить их к усилителям, микшерам и медиаплеерам, используя сотни метров кабеля. Его компания разработала специальные динамики, которые можно интегрировать в светильники. Конечный продукт основан на технологии PLC (Power Line Carrier), благодаря которой звук передается по всей электропроводке в здании.

Динамики подключаются к существующим источникам питания, таким как розетки или точки освещения, что позволяет передавать музыку по всему зданию или в определенные комнаты с помощью приложения Amplitude Audio либо других протоколов беспроводной потоковой передачи. Такой подход позволяет компании сократить время, необходимое для внедрения системы, снизить затраты и уменьшить углеродный след. Данная установка требует вдвое меньшего количества кабелей по сравнению с обычными устройствами.

3D-печать динамиков для аудиосистем на стадии планирования

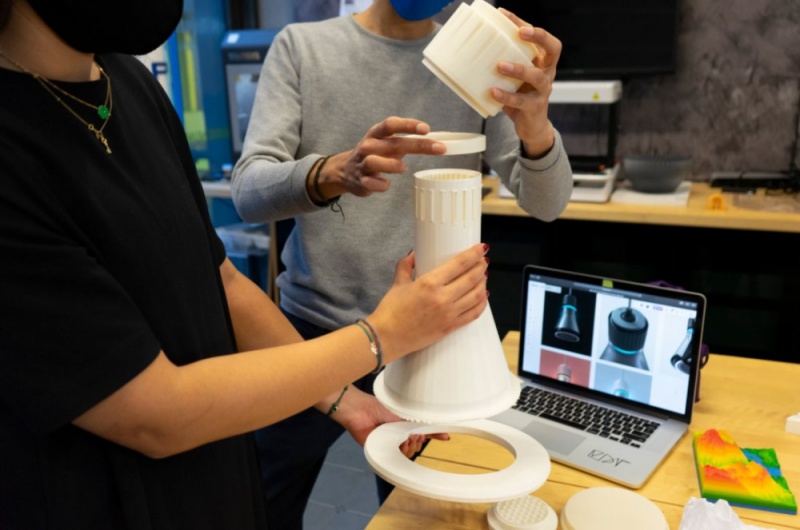

На этапах проектирования и прототипирования Amplitude Audio использует 3D-моделирование в сочетании с трехмерной печатью. Для стартапов время ценно, а 3D-печать динамиков для колонок позволяет получить макет в сжатые сроки, что иногда становится главным достонством.

Благодаря аддитивному производству, специалисты могут создать полноценный прототип динамика всего за два дня. За это время классические методы не позволят изготовить подходящий опытный образец.

Фото: Zortrax

На ранних стадиях проекта активно привлекались профессиональные дизайнеры для проработки концепции инновационного продукта, сочетающего функции динамика и осветительного прибора. В качестве следующего шага Amplitude Audio использует 3D-принтеры Zortrax M300 и Zortrax M300 Plus для изготовления прототипов. Сирил Галлис отмечает высокую точность и большой объем камеры построения, которые он ценит в 3D-принтерах Zortrax. Более того, совместимость с полупрозрачными филаментами, такими как Z-GLASS, позволяет компании с легкостью диверсифицировать свои проекты. Вот почему он решил использовать оборудование польского производителя для работы над созданием этой оригинальной звуковой системы.

Фото: Zortrax

Внедрение конечных продуктов

3D-печать позволила Amplitude Audio полностью проверить инновационный функциональный дизайн до начала массового производства. На каждом этапе проекта команда имела возможность создавать прототипы и тщательно тестировать правильность сборки всех элементов, включая аудио, электрических и электронных компонентов. Благодаря проектированию в CAD/CAM системах и применению 3D-печати, получили сокращение финансовых затрат и времени реализации проекта. В итоге компания выпустила конечный продукт быстрее, чем ожидалось.

Фото: Zortrax