ИННОВАЦИОННОЕ ПРОИЗВОДСТВЕННОЕ РЕШЕНИЕ БЫЛО СОЗДАНО В РАМКАХ ПРОЕКТА IDAM ПО ИНДУСТРИАЛИЗАЦИИ АДДИТИВНОГО ПРОИЗВОДСТВА ДЛЯ СЕРИЙНЫХ ПРОЦЕССОВ В АВТОМОБИЛЕСТРОЕНИИ И ЗНАМЕНУЕТ СОБОЙ ЕГО УСПЕШНОЕ ОКОНЧАНИЕ.

Три года назад был запущен проектный консорциум, финансируемый Федеральным министерством образования и научных исследований Германии (BMBF) и возглавляемый BMW Group, в который вошли малые и средние предприятия, крупные компании и исследовательские институты. Общая цель заключалась в том, чтобы произвести революцию в металлической 3D-печати при серийном производстве автомобилей, отмечается в пресс-релизе BMW Group.

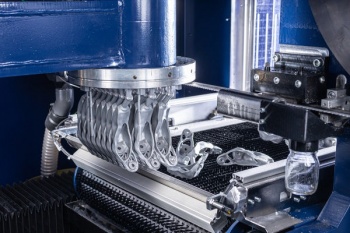

Итогом успешной реализации проекта IDAM (Industrialisation and Digitalisation of Additive Manufacturing, Индустриализация и цифровизация аддитивного производства) стала полностью автоматизированная линия 3D-печати с цифровым подключением, установленная и подготовленная к серийному автомобильному производству в кампусе аддитивного производства BMW Group в Обершляйсхайме. Дополнительная линия расположена в фирме GKN Powder Metallurgy в Бонне.

В пресс-релизе сообщается, что с помощью 3D-печати с использованием процесса LPBF около 50 000 компонентов в год могут быть экономически эффективно изготовлены в рамках общего производства деталей (BMW Group), а также более 10 000 индивидуальных и новых деталей (GKN). Использование 3D-печати означает, что определенные инструменты больше не требуются и можно реализовать новые возможности конструирования, что значительно повышает гибкость.

Демонстрационные линии были разработаны как масштабируемая, модульная и автоматически связанная концепция производства, которое позволяет осуществлять гибкий контроль и использовать отдельные этапы процесса. В сочетании с сокращением ручного труда это должно привести к снижению удельных затрат на компоненты образцов, рассматриваемых в проекте, более чем в два раза.

Концепт инновационной производственной линии был создан в 2019 году. Сейчас она представляет собой систему в которой полностью автоматизированные транспортные системы без водителя (FTS) полностью автоматически перевозят мобильные строительные камеры 3D-принтеров между модулями производственных линий IDAM. Машины управляются центральным блоком управления, который консолидирует все производственные данные с отдельных модулей линии для обеспечения максимальной производительности и качества.

В ходе проекта были разработаны инновационные концепции для автоматизированной генерации данных для 3D-печати. Полностью автоматизированные модули теперь транспортируют металлический порошок на рабочие места, где они самостоятельно подготавливают материал. Постобработка изготовленных компонентов происходит на специально разработанных станциях, которые также полностью автоматизированы. Контроль качества готовых деталей осуществляется в процессе лазерной плавки с помощью датчиков, включая контроль выбросов из расплава с помощью CMOS-камеры и пирометра. Для соотнесения собранных данных с фактическим качеством деталей используются алгоритмы искусственного интеллекта. Это означает, что уже в процессе производства можно выявлять отклонения от нормы и оценивать качество компонентов.

"С самого первого дня работы над проектом можно было почувствовать командный дух среди партнеров. Учиться друг у друга, совместно разрабатывать инновационные решения и наилучшим образом использовать индивидуальные сильные стороны каждого партнера - все это стало залогом успешной индустриализации и цифровизации аддитивного производства", - говорит Феликс Хекель, руководитель консорциума и менеджер проекта BMW Group.