В последние годы все большую популярность приобретает композитная 3D-печать. Одна из самых молодых ветвей 3D-печати, эта технология сейчас используется многими игроками в аддитивном производстве, такими как Impossible Objects. Фактически, она стала настолько популярной, что, по оценкам некоторых исследований, к 2030 году рынок композитной 3D-печати достигнет 1,73 миллиарда долларов. Логично, когда мы говорим о композитной 3D-печати, мы думаем не только о композитных принтерах, но и о композитных материалах. Композиционные материалы состоят как минимум из двух компонентов и обладают особыми свойствами, что делает их уникальными для использования в различных отраслях промышленности.

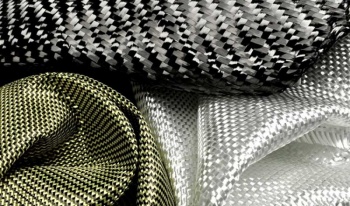

В большинстве случаев для производства этих материалов необходимо смешивать пластик, который мы будем называть матрицей, с волокнами. Сегодня существует множество различных видов волокон, но для 3D-печати в основном используются три: углеродное волокно, которое, вероятно, является самым популярным, стекловолокно и PPD-T (известный как кевлар). В зависимости от требований могут использоваться короткие или длинные волокна. Короткие волокна интегрированы во всю матрицу и укрепят всю деталь; этот тип материала совместим с широким спектром 3D-принтеров. Длинные волокна размещаются во время самого процесса печати и не разрезаются на мелкие кусочки, позволяя армировать только там, где это необходимо. На данный момент они совместимы только с определенными машинами.

Печать композитного материала (фото: SABIC)

Материалы с углеродным волокном

Как указывалось ранее, композиты из углеродного волокна являются наиболее распространенными на рынке аддитивного производства. Углеродное волокно, впервые произведенное в 1860 году химиком Джозефом Своном, как следует из названия, состоит из множества атомов углерода, связанных вместе. Многие считают его наиболее эффективным волокном для создания композитных материалов. Действительно, материалы, изготовленные из этого волокна, обладают высокой жесткостью, высокой прочностью на разрыв и хорошей химической стойкостью. Кроме того, эти композиционные материалы отличаются малым весом и высокой температурной устойчивостью - они особенно известны своим соотношением масса / прочность, которое в два раза выше, чем, например, у алюминия.

Композиты из углеродного волокна можно найти во многих областях, таких как аэрокосмическая, автомобильная, гражданское строительство и многие другие. Матричные материалы, такие как PLA , PETG, нейлон, ABS или поликарбонат, становятся прочнее и легче при добавлении углеродного волокна, его также можно смешивать с керамикой. Создание этих композитных материалов привело к разработке новых приложений в полиграфической промышленности, таких как первый напечатанный на 3D-принтере электрический самокат из углеродного волокна.

Деталь, напечатанная на 3D-принтере из нейлона с углеродным наполнением (фото: Stratasys)

Композитные материалы с наполнителем из стекловолокна

Запатентованное в 1930 году стекловолокно, как и углеродное волокно, используется для усиления многих полимеров. Однако по сравнению с материалами, наполненными углеродным волокном, материалы из стекловолокна менее жесткие, но и менее хрупкие. В основном по этим причинам материалы, наполненные стекловолокном, в большинстве своем дешевле. Тем не менее, стекловолокно обладает хорошими механическими свойствами. Кроме того, оно считается хорошим электроизолятором и имеет низкую теплопроводность. Оно более сопоставимо с другими полимерами: например, в 11 раз жестче, чем ABS.

Будь то строительство, судостроение или даже спорт, этот композитный материал сейчас широко распространен. Например, в сотрудничестве с Autodesk, Catmarine, Micad и Owens Corning компания Moi Composites создала лодку MAMBO, первую напечатанную на 3D-принтере лодку из стекловолокна.

Прототип части моста, напечатанный из стекловолокна (фото: CEAM)

Кевларовые материалы

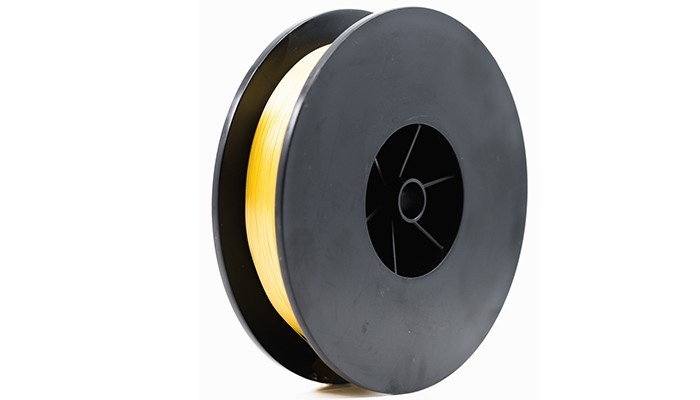

Как и другие волокна, упомянутые выше, кевлар регулярно смешивают с несколькими типами пластика для получения композитных материалов. Кевлар зарегистрирован под товарным знаком компании DuPont de Nemours. Он изобретен Стефани Кволеком и коммерциализирован в 1971 году. Кевлар относится к семейству арамидных волокон, является одним из самых износостойких материалов, наиболее известным, возможно, как один из первых материалов, используемых для изготовления пуленепробиваемых жилетов. Обладая хорошими механическими свойствами в отношении тяги и усталости, кевлар в основном используется для изготовления деталей, подверженных сильным вибрациям и требующих устойчивости к истиранию. Он в пять раз прочнее и легче стали, а также обладает высокой термостойкостью - выдерживает температуру до 400° C. Кевлар также имеет невысокую плотность.

Что касается аддитивного производства, кевлар в основном используется в автомобильной промышленности, хотя, как и все композитные материалы, его можно использовать для 3D-печати любого объекта. Американская компания Aptera Motors частично напечатала автомобиль на 3D-принтере из этого композитного материала.

Кевларовая нить из АБС-пластика (фото: Markforged)