Сингапурские ученые разработали новый тип композитного материала на основе целлюлозы, который можно использовать для получения легких и прочных деталей размером более одного метра с помощью 3D-печати. Добиться таких свойств ученым удалось за счет добавления в структуру материала хитозана, который склеивает отдельные волокна целлюлозы между собой. Кроме того, этот композитный материал дешев в производстве и полностью биоразлагаемый, пишут ученые в Scientific Reports.

Делать прочные, крупные и легкие детали из древесины довольно сложно из-за ограничений исходного материала по размеру. Отдельные элементы приходится скреплять между собой, что приводит к снижению прочности и усложнению технологий производства. В качестве альтернативного метода ученые разрабатывают технологии получения производства относительно крупных изделий с помощью послойной печати материалами на основе целлюлозы. Пока главный недостаток такого подхода — отсутствие необходимых веществ для этого материалов, которые, во-первых, могут фиксировать нужную форму после печати, а во-вторых, обладают нужными механическими и физическими свойствами.

Исследователи из Сингапурского университета технологии и дизайна под руководством Хавьера Фернандеса (Javier G. Fernandez) предложили в качестве такого материала для печати крупных объектов использовать смесь целлюлозы с хитозаном, который может связывать отдельные целлюлозные волокна между собой. Хитозан, как и целлюлоза, — неразветвленный углевод, но состоит из меньшего количество моносахаридных звеньев и довольно заметно отличается по составу, в частности наличием в структуре аминогрупп. Как правило, хитозан получают путем деацетилирования хитина, на который он довольно сильно похож по свойствам.

Авторы работы отмечают, что целлюлоза и хитин — два самых распространенных в природе углевода, тем не менее в природе они встречаются вместе лишь в исключительных случаях. Один из примеров такого соседства можно обнаружить в оомицетах — грибоподобных эукариотических организмах, клеточная стенка которых состоит из целлюлозных волокон, связанных между собой хитиновыми молекулами. Именно этот комплекс и стал для ученых образцом для искусственного материала.

Для его получения отдельные волокна целлюлозы ученые смешивали с водным раствором хитозана, так что испаряя воду можно было переводить материал из вязкого состояние в твердое. Массовая доля хитозана в композитном материале составила примерно 12,5%.

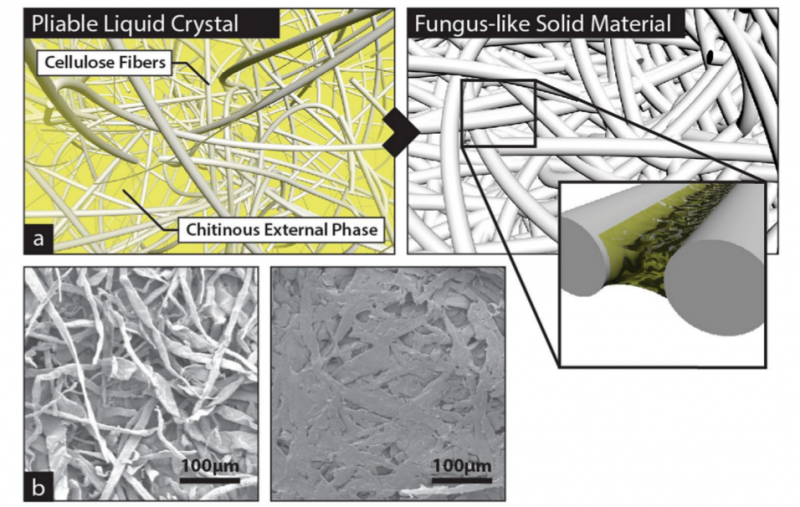

Сверху схематично изображена структура материала до (слева) и после (справа) испарения воды. Белые нити — целлюлозные волокна.

Снизу представлены микрофотографии отдельных целлюлозных волокон (слева) и композитного материала с добавлением к этим

волокнам 12,5 процента хитозана (справа)

N. D. Sanandiya et al./ Scientific Reports, 2018

Соотношение 1 к 7 по массе оказалось наиболее удобным с точки зрения вязкости смеси, которая используется для печати, и динамики затвердевания материала, который не требует дополнительной обработки. По своим механическим свойствам полученный композит несколько уступает древесине, но находится примерно на одном уровне (или даже превосходит) большинство пластмасс: его модуль Юнга составляет примерно 0,26 гигапаскаля. При этом материал значительно легче и древесины, и пластиковых материалов — один кубический сантиметр такого композита имеет массу меньше 0,4 грамма. Кроме того, для напечатанных деталей доступны и все традиционные технологии обработки древесины: их можно пилить, шлифовать, в них можно сверлить отверстия или забивать гвозди.

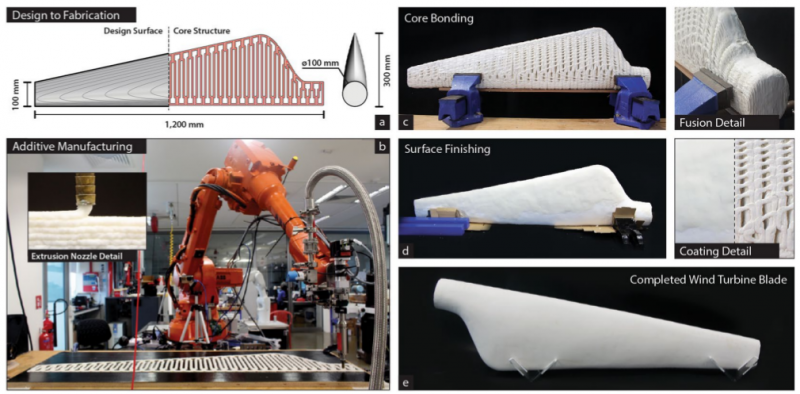

Чтобы показать, что предложенный композитный материал можно использовать для получения крупных изделий, ученые напечатали из него лопасть для ветроэнергетической установки длиной 1,2 метра. Для этого сначала отдельно был напечатан каркас структуры, а на него нанесли покрытие из того же материала, которое затем было отполировано и подготовлено к нанесению дополнительных слоев из других материалов (например для влагозащиты и самоочистки).

Схема лопасти ветроэлектрогенератора, напечатанного из предложенного композитного материала. Снизу слева приведена фотография

печати лопасти, а справа — последовательные стадии производства

N. D. Sanandiya et al./ Scientific Reports, 2018

По словам авторов, технология получения этого материала не подразумевает использования вредных органических растворителей или синтетического пластика, а также дорогостоящего специального оборудования. При этом сам композит разлагается в природных условиях, поэтому в будущем может использоваться при постепенном переходе к технологиям, наносящим меньший вред окружающей среде.

Отметим, что предложенная технология — далеко не первая попытка сделать из целлюлозы прочный композитный материал, объединив ее с другим полимером природного происхождения. Например, в прошлом году группа шведских ученых получила материал с прочностью на разрыв около 1 гигапаскаля, связав между собой волокна целлюлозы с помощью белка паучьего шелка.