Берлинская компания Xerion разработала свою версию аддитивной системы для производства металлических и керамических деталей с использованием композитных полимер-металлических и полимер-керамических филаментов. Система состоит из 3D-принтера и оборудования для химического травления и спекания.

Компания Xerion уже двадцать лет специализируется на разработке и производстве промышленных электрических муфельных печей. Аддитивными технологиями предприятие заинтересовалось примерно три года назад, когда стала вырисовываться идея 3D-печати металлических заготовок полимерными филаментами с высоким содержанием наполнителя из металлических порошков. Процесс уже отработан такими компаниями, как Desktop Metal и Markforged , предлагающими полные наборы оборудования для 3D-печати, химической и термической обработки.

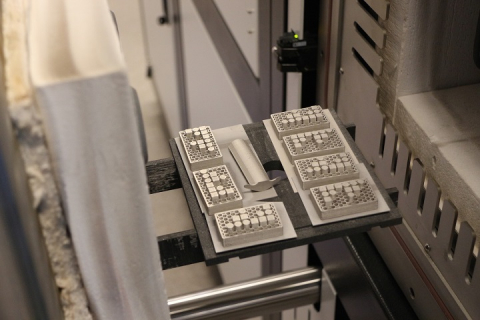

В сравнении с технологиями послойного порошкового синтеза, основанными на спекании или сплавлении металлопорошковых композиций (DMLS/SLM/EBM), 3D-печать филаментами выгодно отличается относительной дешевизной материалов и повышенной безопасностью, но несколько проигрывает в разрешении печати и степени усадки. После вытравливания связующего полимера и спекания детали усадка может достигать 20% (в зависимости от состава филамента), что, впрочем, можно компенсировать еще на этапе подготовки цифровой 3D-модели.

«У 3D-печати металлических деталей филаментами есть ряд преимуществ. Во-первых, SLM-принтеры требуют использования мелкодисперсных порошков, представляющих опасность для здоровья [а в случае с пирофорными материалами еще и опасность возгорания – прим. ред.]. С филаментами такого риска нет. Другое преимущество – в высокой безотходности: если вы зарядили один метр прутка, вы используете один метр материала. В этом смысле сырье не уходит в отходы. Конечно, бывает и так, что происходят сбои в процессе печати и выходит брак, но чисто теоретически можно обойтись без траты материалов впустую. В-третьих, этот метод позволяет печатать изделия несколькими материалами одновременно. Например, если вам нужно сделать нагреватель, можно напечатать керамическую основу, потом другим экструдером нанести на нее рисунок нагревательного элемента филаментом с металлическим порошком, а потом покрыть все это еще одним слоем керамики. Наконец, филаменты просто дешевле. Если обобщенно говорить о ценах, то килограмм филамента стоит порядка 250 евро, и цены будут снижаться по мере наращивания массового производства», – рассказывает Сиддхартх Тивари, руководитель научно-исследовательского и конструкторского отдела компании Xerion.

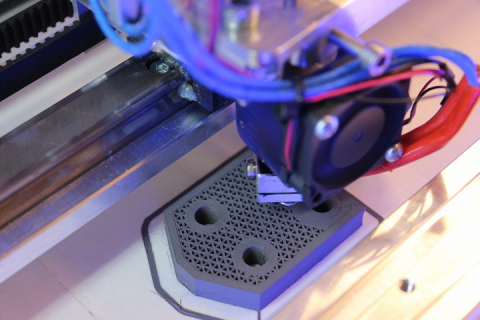

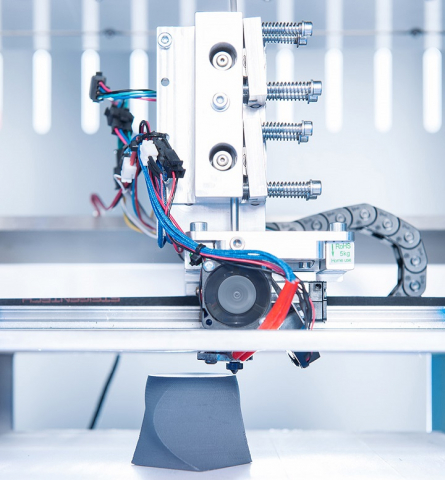

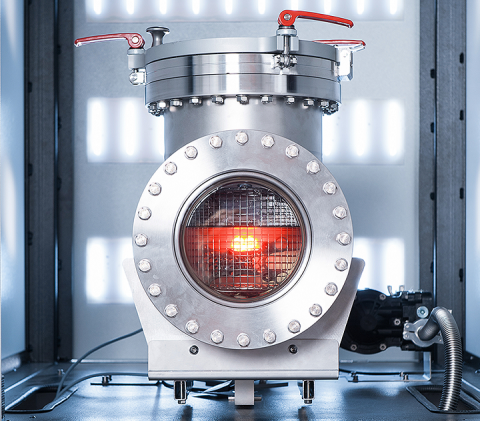

Как поясняет Тивари, идея заключается в 3D-печати заготовок с помощью более-менее обычного FDM 3D-принтера, аналогичного настольным аппаратам, но с использованием специальных филаментов, содержащих высокую долю металлического или керамического порошка. Для экструзии требуются температуры порядка 150-200°C. После печати заготовка подвергается химической обработке с целью удаления полимерного связующего материала, а затем спекается при температурах в районе 1300°C.

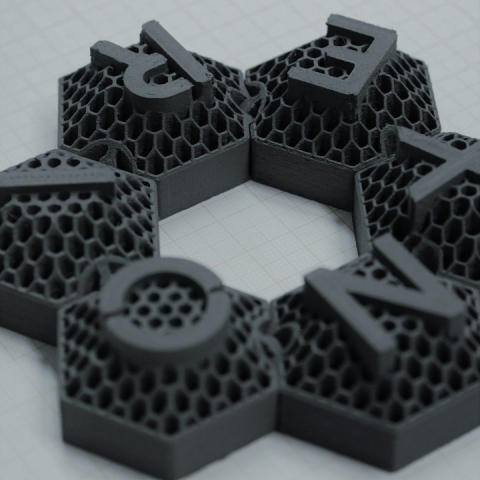

Система Fusion Factory, разработанная при участии сотрудников институтов Общества имени Фраунгофера и впервые продемонстрированная на выставке Formnext 2018, состоит из четырех модулей, отвечающих за 3D-печать, вытравливание, спекание и управление. Текущая версия 3D-принтера использует два экструдера, но в будущем инженеры планируют воплотить схему с четырьмя соплами. Что касается удаления связующего материала, то изначально рассматривалась выжигание, но в итоге было принято решение использовать растворители – ацетон или спиртовые растворы. Химический процесс оказался более эффективным ввиду способности растворов проникать в мелкие поры и растворять полимер глубоко внутри заготовок. В результате получается чистая, но очень хрупкая деталь, требующая термической обработки для спекания в прочное изделие с плотностью порядка 98-99%.

Пока что разработчики ориентируются в основном на нержавеющую сталь марок 17-4 PH и 316L, наиболее широко распространенных в промышленности. Заодно рассматриваются варианты 3D-печати заготовок из керамики на основе циркония и оксида алюминия. В течение года планируется добавить в перечень медь для тех, кто заинтересован в быстром прототипировании электроники.

Тивари считает, что помимо изготовления прототипов и кастомизированных деталей технология может найти применение в экстренном производстве запасных частей: «Если у вас на предприятии стоит Fusion Factory, вы сможете заменить сломанную деталь за пару дней. На заказ и доставку новой детали от производителя может уйти довольно много времени, а вы сможете избегать длительных простоев, используя временную 3D-печатную замену. Fusion Factory – это уже не прототип, это полностью готовая к эксплуатации система. Мы надеемся, что в скором времени получим первые заказы. Пока что потенциальные клиенты в основном интересуются этой технологией в целях прототипирования и научных исследований. Это очень гибкая машина, хорошо подходящая для научных учреждений, исследующих возможности применения аддитивных технологий, или же производителей электроники, которым нужен инструмент для создания функциональных прототипов».

Стоимость полного комплекта оборудования оценивается в 250 тысяч евро.