В компьютерном программном обеспечении есть старая пословица - мусор на входе, мусор на выходе. Этот афоризм верен для многих вещей, включая металл AM.

Metal AM предоставляет несколько потенциальных преимуществ для производства, включая свободу проектирования для создания более легких и эффективных деталей, упрощенное управление цепочкой поставок с минимальными запасами, сокращение времени разработки и изготовление деталей на заказ, и это лишь некоторые из них. Тем не менее, технология металлического AM еще не повлияла на обрабатывающую промышленность, насчитывающую 13 триллионов, и в основном используется в исследованиях и разработках продуктов и оснастки.

В настоящее время перед отраслью стоят две проблемы:

- Проблемы надежности / согласованности в процессе AM,

- Низкая скорость производства.

Эти две проблемы приводят к тому, что стоимость AM металла примерно в 10 раз превышает стоимость традиционных производственных процессов, таких как литье.

К счастью, производители принтеров работают над решением проблем с согласованностью, делая лазеры более точными, создавая среду более контролируемой, а оборудование более надежным. Точно так же они пытались увеличить скорость производства за счет улучшения входа / выхода деталей и оснащения своих систем несколькими лазерами. Похвально, эти постепенные улучшения могут достичь многого, но изучение и выбор приемлемого сырья имеют решающее значение для достижения выгод, необходимых для конкуренции с традиционным производством.

Традиционный порошок исходного материала, распыляемый газом, никогда не предназначался для обработки металлов давлением. Производители станков AM из первых металлов выбрали это сырье, чтобы упростить коммерческое внедрение своих принтеров. Это позволило их клиентам найти и использовать широкий спектр материалов и позволило производителям сосредоточиться на своем основном бизнесе - строительстве машин. Однако по мере развития отрасли и перехода от НИОКР к производству стало ясно, что более качественное порошковое сырье, специально разработанное для АМ, необходимо для удовлетворения жестких требований более широких массовых рынков.

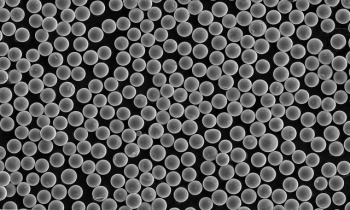

Это представляет собой новую проблему; что означает «лучшее сырье», четко не определено. Промышленность в целом признает, что однородность порошка, гладкость частиц и узкий диапазон частиц по размеру (PSD), но непонятно, насколько эти свойства имеют значение и как влияют на создание более качественных деталей.

Например, проблема в отрасли заключается в том, что аддитивное производство металлов позволяет получать механически прочные детали большую часть времени, но не производит их все время. Вместо этого в ходе процесса производятся детали с механическими свойствами, которые варьируются от «нормальных» до «превосходных». Этот диапазон не идеален, когда вы разрабатываете критически важные детали или детали, критически важные для безопасности. Для требовательных приложений в аэрокосмической и автомобильной промышленности эта неопределенность заставляет инженеров-конструкторов предполагать, что процесс AM достаточно надежен только для производства деталей с низкими характеристиками. Это приводит к тому, что детали становятся слишком громоздкими и сконструированными на увеличенные нагрузки.

Хорошая новость заключается в том, что более качественное сырье, разработанное специально для металлического AM, может решить эту проблему. Исследования показали, что «лучший порошок» должен обладать следующими характеристиками:

- Узкий PSD - менее чем 30 мкм c разбросом между 10 и 90 процентилями;

- Мало мелкодисперсных частиц порошка (диаметром менее 15 мкм), не больше 20 миллионов частиц по количеству на грамм материала;

- Превосходная сферичность - сферичность более 0,93;

- Гладкость - удельная поверхность менее 0,05 м 2 / г.

Порошок с такими характеристиками будет стекаться в 2 раза быстрее, распределяться на 30% более плотно и адсорбировать ½ влаги по сравнению с традиционным порошком. Это означает, что детали будут обладать механическими свойствами от «очень хороших» до «отличных». Эта улучшенная согласованность дает инженерам-конструкторам статистическую уверенность, позволяющую поднять более высокий базовый допустимый предел проектирования на 20–30% и производить легкие высокопроизводительные детали.

Более качественный порошок не только улучшает эффективные механические характеристики деталей, но также играет большую роль в снижении производственных затрат. Порошок, который распределяется на 30% плотнее, можно печатать более толстыми слоями, поскольку в нем меньше пустот, а энергия лазера легче поглощается. При увеличении толщины слоя вдвое скорость вертикального производства увеличивается вдвое. Кроме того, равномерное поглощение лазера, равномерное плавление и затвердевание позволяют увеличить скорость сканирования на 20%, добавляя дополнительный импульс горизонтальной производственной скорости. Поскольку 50% затрат на производство AM-детали связано со стоимостью времени печати, двукратный прирост производительности примерно соответствует ~ 25% общему снижению стоимости детали и представляет собой значительный шаг к экономическому паритету с литьем.

Metal AM может заменить и будет заменять многие традиционные методы производства и предлагать покупателям более качественные, экологически чистые и менее дорогие продукты. Создание этого будущего начинается с выбора лучшего порошкового сырья.