Волгоградские студенты и молодые ученые помогают стоматологам региона внедрять новые технологии в лечении и протезировании. Возможности инжинирингового центра, который открылся на базе государственного университета в 2018 году, позволяют печатать на 3D-принтере изделия любой конфигурации и сложности.

В стоматологию – как на работу. Процесс зубопротезирования тысячи волгоградцев воспринимают как длительный и мучительный. Оно и понятно: ведь сначала зубной техник готовит макет будущего изделия, затем делает гипсовый слепок, отливает в специальной печи, шлифует, неоднократно примеряет и наносит напыление.

Игорь Анищенко, зубной техник: «Металл после литья нужно обрабатывать, смотреть, посадку контролировать тяжелее. Каркас нужно просадить технику перед тем как отдать его пациенту, и какие-то моменты, связанные с процедурой литья – неточности, погрешности».

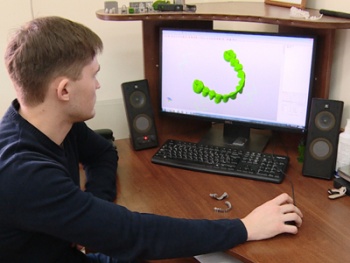

Несколько десятков лет всё было именно так. Но сегодня на помощь врачам и пациентам приходят новые технологии. Коронку можно не отливать, а печатать на 3D-принтере. Достаточно отсканировать гипсовый слепок и отправить компьютерную модель на производство. Весь процесс занимает не более трех дней против прежних 7–10 дней.

Давид Карамян, врач стоматолог-ортопед: «Это наиболее современный метод изготовления каркасов. Врачу облегчает работу во многом. Примерки практически не требуют времени, то есть остается только надеть конструкцию на зубки и убедиться, что все замечательно».

Проще стало и пациентам. 3D-печать высокоточна, измеряется микронами, ошибки исключены. За этим следят ученые, работающие в инжиниринговом центре ВолГУ. По примеру коллег из других регионов здесь наладили сотрудничество со стоматологиями Волгограда. За год серьезно нарастили объем заказов.

Виктор Радченко, главный инженер инжинирингового центра «ТелеНово»: «Если мне приходит заказ, я ставлю его утром в районе 9–10 часов. Отпечатается у меня к вечеру. Я модель загружаю на постобработку в муфельную печь, она у меня обрабатывается, обжигается, снимает свое напряжение внутреннее. И утром, скажем так, до обеда все модели получают уже заказчики».

Инжиниринговый центр – это 33 научно-исследовательские лаборатории, в которых ведутся различные разработки. Медицина – далеко не единственное направление работы ученых.

Юрий Моисеев, директор инжинирингового центра «ТелеНово»: «Есть проект с Северсталью – печатание филеров. Есть проект с Мономером – это анализ различных нефтяных жидкостей, и не только нефтяных. Есть проект с малой авиацией. Эти технологии будут проникать – 3D-технологии, реверс-инжиниринг – во все области деятельности нашей промышленности».

Научный центр призван готовить молодых специалистов и обеспечивать новыми технологиями предприятия промышленного сектора. Ведь использование 3D-технологий позволяет моделировать изделия любой сложности.