ИХ ИДЕЯ ЗАКЛЮЧАЕТСЯ В ЧАСТИЧНОМ НАГРЕВЕ ПОЛИМЕРНЫХ ДЕТАЛЕЙ, ЧТО ПОЗВОЛЯЕТ УВЕЛИЧИТЬ ИХ ПРОЧНОСТЬ ПРИ ОДНОВРЕМННОМ УВЕЛИЧЕНИИ ПЛАСТИЧНОСТИ.

Исследователи из Городского университета Гонконга (CityU) придумали способ как сделать 3D-печатные полимерные решетчатые детали в 100 раз прочнее. По сравнению с традиционной термической обработкой, которая укрепляет пластиковые печатные объекты за счет деформации, подход CityU только частично карбонизирует их, что делает их более прочными и вдвое более пластичными. По мнению разработчиков, с помощью их процесса можно получить сложные 3D-печатные детали с механическими свойствами, подходящими для коронарных стентов или биоимплантатов.

"Мы нашли способ превратить слабые и хрупкие 3D-печатные фотополимеры в сверхпрочные 3D-архитектуры, сравнимые с металлами и сплавами, просто нагревая их в нужных условиях, что удивительно, - говорит профессор CityU Лу Янг. - Наша работа обеспечивает недорогой, простой и масштабируемый путь для создания легких, прочных и пластичных механических метаматериалов практически любой геометрии".

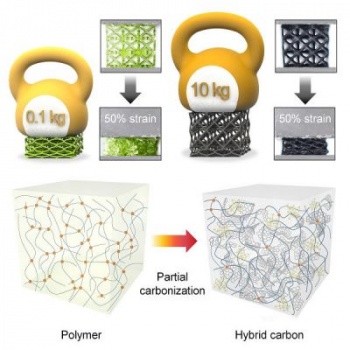

По словам команда CityU, в ходе исследований 3D-печати полимерных решеток они придумали способ нагрева полимеров до "волшебного" состояния частичной карбонизации. Тщательно контролируя скорость нагрева, температуру, продолжительность и газовую среду в процессе пиролиза, ученые обнаружили возможность одновременного повышения жесткости, прочности и пластичности микрорешеток. Они показали, что медленный нагрев приводит к неполному преобразованию полимерных цепей материала в процессе пиролиза. В результате получается гибридный материал, в котором структурно-укрепляющие углеродные фрагменты и слабосшитые полимерные цепи, предотвращающие разрушение композита, сосуществуют синергетически.

В ходе дальнейших исследований и разработок ученые выяснили, что соотношение полимера и углеродных фрагментов также играет важную роль в производстве деталей, оптимизированных по прочности и пластичности. Проверяя свою теорию на практике, команда создала несколько тестовых отпечатков, в которых им удалось итеративно разработать карбонизированную решетку, которая стала в 100 раз прочнее и в два раза пластичнее.

В качестве дополнительного преимущества, "гибридно-углеродная" микрорешетка также показала лучшую биосовместимость, чем базовый полимер. Учитывая это, команда считает, что их метод может быть использован для расширения функциональных возможностей других полимеров, а также для создания новых материалов для 3D-печати медицинских, робототехнических и энергетических устройств.

Выводы исследователей подробно изложены в их работе под названием "Lightweight, ultra-tough, 3D-architected hybrid carbon microlattices".