В Пермском Политехническом университете предложили наиболее быстрый и экономичный метод создания деталей из титанового сплава. Он позволит уменьшить расход материала, сделать цикл производства на несколько операций короче и повысить производительность.

Разработку предложила студентка Пермского Политеха Надежда Менлышева. Результаты опубликованы в сборнике «Современные проблемы машиностроения: труды XII Международной научно-технической конференции».

«Титан – один из наиболее «молодых» конструкционных материалов. Его называют «металлом века» и «металлом космической эры». Производство ни одного другого металла не получило в последнее время такого бурного развития. Это можно объяснить уникальным сочетанием физико-механических свойств титана и его значительных запасов в природе.

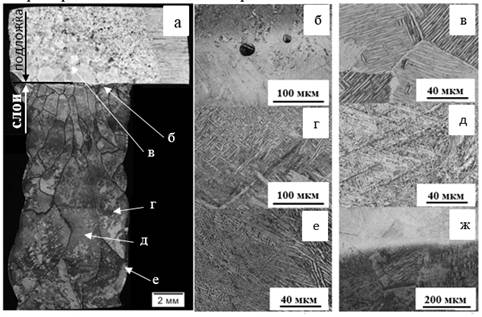

Микроструктура титанового сплава ВТ-20 / ©Пресс-служба ПНИПУ

Но его характеристики зависят от структуры сплава, на которую влияют способы обработки материалов. Один из перспективных методов – аргонно-дуговая наплавка в защитной атмосфере, – рассказывает студентка четвертого курса механико-технологического факультета ПНИПУ Надежда Менлышева.

За основу разработчица взяла известный способ аргонно-дуговой наплавки, который применяют при восстановлении и ремонте конструкций из прочных материалов, например, сталей. Но, по словам студентки, структура, режимы и способы создания титановых сплавов недостаточно изучены. Ученые Пермского Политеха изготовили сплав с помощью наращивания материала – аддитивных технологий.

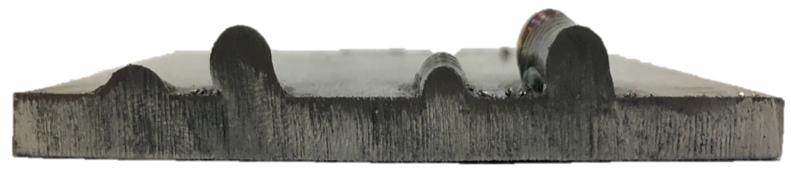

Общий вид выращенных образцов после наплавки на титановую подложку трех слоев / ©Пресс-служба ПНИПУ

Они позволяют создавать детали с характеристиками, которые недоступны при других методах обработки. Изделия получают путем нанесения материала слоями с помощью 3D-принтера. Аддитивные технологии помогают сэкономить ресурсы, так как при формировании детали материал наращивают, а не удаляют из заготовки.

«Изделия, полученные путем наплавки, могут заменить детали, которые изготавливают с помощью литья. Детали не нужно будет вытачивать из отлитого бруска, можно лишь наплавить контур, обработать его и получить практически готовое изделие. В частности, литье титана – это очень трудозатратный процесс, который требует специального оборудования, вакуумной обработки и подготовки сырья.

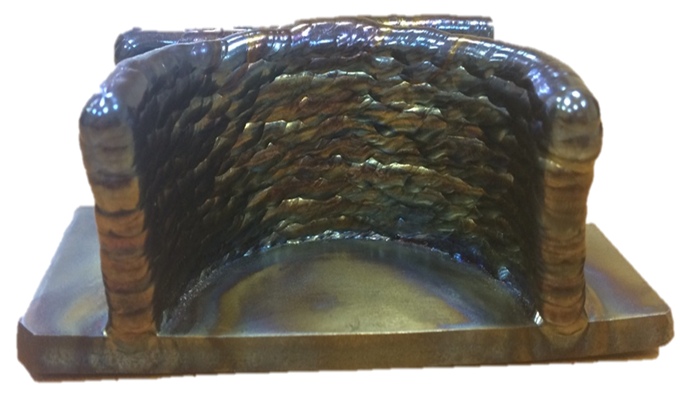

Общий вид выращенных образцов после наплавки на титановую подложку 30 слоев / ©Пресс-служба ПНИПУ

Технология позволит получать детали из многокомпонентных сплавов и цветных металлов, экономя расход материала. Этот способ позволит уменьшить цикл производства на несколько операций и повысить производительность», – поясняет разработчица.

Она изучила строение образцов из титанового сплава ВТ 20 после наплавки при различных режимах.

Затем она выявила отличия в их структуре и описала, как меняется строение в зависимости от количества наплавленных слоев. Разработчица исследовала структуру в центре образца и по периферии, проверила наличие дефектов в зоне наплавленных слоев и на стыке подложки и наплавки.

Панорама подложки и слоев / ©Пресс-служба ПНИПУ

Она также изучила твердость образцов, чтобы сравнить поведение сплава в обычном деформированном состоянии и в дополнительных слоях. Анализ данных помог ей выбрать наиболее эффективный режим наплавки. Разработчица уже получила образец, созданный с помощью аргонно-дуговой наплавки, с 30 слоями, и четыре образца с тремя слоями. Предполагается, что разработка найдет применение в авиастроительном и машиностроительном производстве и в ремонте деталей.