Самые передовые идеи оставались и остаются на бумаге из-за отсутствия технологий для их реализации. На современном этапе развития машиностроения передовыми являются технологии быстрого прототипирования и аддитивного производства изделий, которые дают возможность в кратчайшие сроки получить прототип или экспериментальный, опытный образец самого сложного изделия.

Применение аддитивных технологий позволяет осуществить переход на стадию нового индустриального развития, к цифровому производству — «обогнать» традиционное производство по основным параметрам: в разы сократить длительность цикла от идеи, чертежа до изделия, сократить трудоемкость, материалоемкость и энергоемкость, обеспечить экологически чистое производство. При использовании аддитивных технологий все стадии реализации проекта от идеи до материализации (в любом виде — в промежуточном или в виде готовой продукции) находятся в единой технологической цепи, где каждая технологическая операция также выполняется в цифровой CAD\CAM\CAE-системе.

Давиденко А. А.

Генеральный директор АО «Центр аддитивных технологий»

Мировая статистика

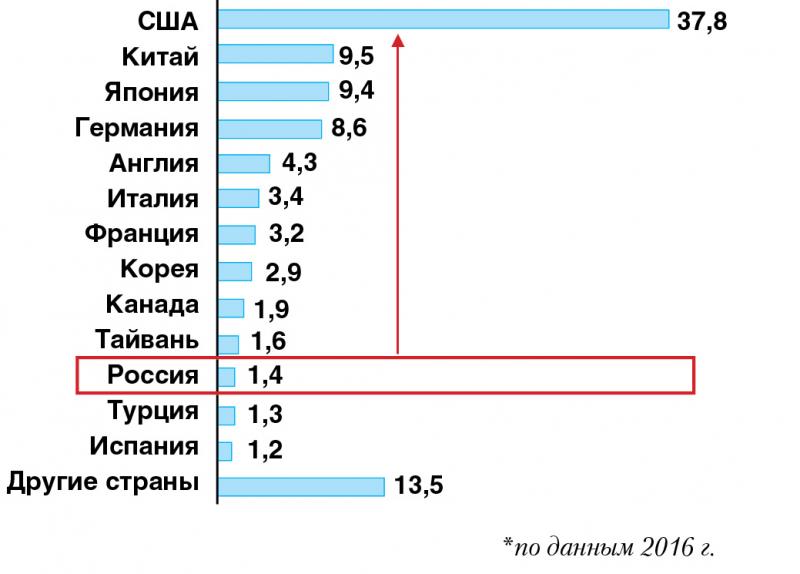

Развитие аддитивных технологий набирает обороты, демонстрируя преимущества и новые возможности в целом ряде отраслей (рис. 1). Ведущие промышленные державы включились в работу по созданию специального оборудования и его внедрению для решения сложных промышленных задач, наперегонки запускают соответствующие госпрограммы и открывают исследовательские центры.

Наиболее динамично парк машин увеличивается в Японии, Китае, Германии, Франции, Великобритании и Италии (рис. 2). Оборудование аддитивного производства эксплуатируется в 67 странах мира. Причем значительная доля парка оборудования сосредоточена в шести странах: США, Китай, Япония, Германия, Англия, Италия (рис. 2). Россия продолжает отставать в технологическом плане развития аддитивных технологий, и это отставание носит длительный системный характер.

Рис. 1. Отрасли и сферы применения аддитивных технологий, % (данные мирового аналитического издательства Wohlers Report)

Рис. 2. Распространенность АТ оборудования по регионам и странам, % (данные мирового аналитического издательства Wohlers Report)

При этом США никому не хотят уступать лидирующие позиции в 3D-печати. Для ускорения процесса развития инновационных технологий пять ведомств — Минобороны, Минэнерго, Министерство торговли, Научный национальный фонд и NASA — выступили инициаторами создания в 2012 году Национального института инновационного производства, который позже был переименован в America Makes. Эта организация способствует сотрудничеству лидеров бизнеса и научных учреждений, помогая продвижению инновационных разработок в аддитивных технологиях на мировом рынке. В работе института участвуют около 100 компаний, некоммерческих организаций и государственных учреждений. Вторым серьезным шагом стало строительства Digital Lab for Manufacturing в Чикаго. На этот проект Минобороны уже выделило $ 70 млн, еще $ 250 млн было получено от представителей индустрии, образовательных учреждений, правительства и общественных партнеров. Digital Lab имеет общих партнеров с America Makes, это такие промышленные гиганты, как Rolls-Royce, Dow Chemical, Procter & Gamble, General Electric, General Dynamics, Lockheed Martin, Honeywell, Rockwell Collins, Microsoft, Boeing, Autodesk и 3D Systems. В настоящее время Digital Lab запускает открытую онлайн-платформу программного обеспечения для проектирования и сотрудничества в режиме реального времени. А бывший президент США Барак Обама анонсировал создание Института производственных инноваций в легких и современных металлах и пластиках в Детройте — на этот проект Минобороны уже выделил $ 70 млн.

Аддитивные технологии осваивают такие промышленные гиганты, как General Electric и Siemens. С 2010 года американская корпорация General Electric инвестировала в аддитивные технологии $1,5 млрд. Корпорация General Electric и немецкая компания Concept Laser достигли соглашения, согласно которому один из крупнейших производителей 3D-принтеров для печати порошковыми металлами перейдет во владение американского гиганта.

По условиям соглашения GE выкупит 75 % частной компании с опцией докупки оставшейся доли в будущем. Названная стоимость сделки составила $599 млн. За счет новых вложений GE планирует к 2020 году повысить минимальную годовую выручку собственного аддитивного производства до $1 млрд. Также к 2020 году General Electric планирует произвести 45 000 форсунок для новых реактивных двигателей LEAP с помощью аддитивных технологий (в одном двигателе используется 19 форсунок). И если раньше подобная деталь состояла из 18 отдельных частей, сейчас она выращивается в виде цельной конструкции. Напечатанная на 3D-принтере форсунка в 5 раз прочнее и на 25 % легче своей предшественницы. Компания сэкономит порядка $ 25 тыс. на каждом двигателе.

По тому же пути идет и немецкий концерн Siemens, заявивший о переходе с традиционных методов производства деталей для горелок газовых турбин на технологию селективного лазерного плавления. В свою очередь Американское космическое ведомство NASA объявило об успешном испытании на огнеупорность инжектора ракетного двигателя, изготовленного с помощью селективного лазерного плавления. На МКС уже отправлен 3D-принтер для изучения возможности печати инструментов и запасных деталей в условиях микрогравитации.

Российские достижения

На сегодняшний день аддитивные технологии в России также активно развиваются. Одним из ярких примеров является создание и открытие в Воронеже «Центра аддитивных технологий». Центр является одним из самых крупных в мире и уникальным для нашей страны — аналогичного комплекса оборудования на территории РФ нет.

Наш парк оборудования оснащен промышленными 3D-принтерами в количестве 12 штук, в том числе 3 единицы — это оборудование, работающее с металлическими порошками. Мы предоставляем услуги быстрого прототипирования и изготовления изделий с использованием современных аддитивных технологий и оборудования ведущих фирм Stratasys, EOS GmbH, MK Technology GmbH, 3D Systems, Envisiontec, SLM Solutions, Breuckmann, а также услуги по реверс-инжинирингу, 3D-сканированию, вакуумному литью, механической обработке и производству изделий единичных (эксклюзивных) и малых серий.

За период работы Центра выполнено около тысячи уникальных заказов для компаний ГК «Ростех», Центрального института авиационного моторостроения имени П. И. Баранова, Национального института авиационных технологий, МИСиС и других научных институтов и предприятий машиностроительного сектора и с уверенностью можно заявить, что применение аддитивных технологий при изготовлении конкретных изделий для машиностроения позволяет снизить сроки производства более чем в 2 раза, сократить цикл изготовления изделий более чем в 5 раз, а также снизить затраты и трудоемкость последующей механической обработки.

Крупные авиационные, оборонные, приборостроительные предприятия, конструкторские бюро РФ уже по достоинству оценили преимущества использования 3D-печати и активно встраивают ее в свои рабочие процессы. Так, например, в рамках выставки «Иннопром‑2016» «Вертолеты России» впервые представили свои разработки в области аддитивных технологий. На стенде холдинга показали ползун управления хвостовым винтом для легкого многоцелевого вертолета «Ансат», выполненный в трех вариантах: один — традиционным методом с помощью механообработки и два варианта с бионическим дизайном из алюминия и титана, произведенных методом послойного спекания металлических порошков (рис. 3). По сравнению с элементом, выполненным традиционным методом, вес напечатанных на 3D-принтере деталей снизился почти вдвое. Также были продемонстрированы несиловые детали (полые облегченные дверные ручки) из алюминия, созданные с помощью аддитивных технологий, рис. 3.

Рис. 3. Вертолет «Ансат», детали выполненные по технологии SLS и традиционным технологиям: ползун и дверные ручки

Также на выставке «Иннопром‑2016» Объединенная приборостроительная корпорация» продемонстрировала первый в России беспилотный летательный аппарат (БЛА), полностью изготовленный по технологии 3D-печати. Процесс изготовления такого БЛА занимает около 1 дня, а составные части беспилотника перед запуском собираются, как конструктор, в течение 15–20 минут. Новый БЛА способен нести на борту видеоаппаратуру и выполнять различные задачи, связанные с разведкой и мониторингом территорий. Набор силовых элементов планера (фюзеляж, крылья и хвостовое оперение) выполнен как единое целое с обшивкой аппарата, что позволило добиться снижения веса, придать необходимую жесткость конструкции, а также обеспечить высокие аэродинамические характеристики.

В НПО «Сатурн» в 2015 году из пробных партий отечественных металлопорошковых композиций кобальтового суперсплава и нержавеющей стали успешно синтезированы опытные образцы, на которых проведены прочностные и металлургические исследования. Совместно с ВИАМ на период с 2016 по 2019 год запланирована разработка в рамках аддитивного производства коррозионностойких высокотемпературных материалов и масштабируемой технологии полного цикла изготовления ключевых сложнопрофильных высокопрочных деталей ГТД с привлечением в эти разработки государственного финансирования (программа «Фонда перспективных исследований»). В 2015 более 200 опытных деталей, изготовленные селективным сплавлением из кобальтового, титанового сплавов, нержавеющей стали, успешно прошли стендовые испытания в составе двигателей.

Молодые ученые Воронежского государственного университета провели ряд исследований и считают наиболее перспективным два направления применения трехмерной печати для систем радиофизики:

1. Поглощающие покрытия. Предлагается вводить токопроводящие частицы в диэлектрический материал. Характеристики оптимизируются путем формы и профиля проводящих поверхностей. Данное направление может быть применимо не только для создания безэховых измерительных камер, но и для снижения взаимного влияния элементов в фазированных антенных решеток.

2. Тормозящие сверхширокополосные структуры. Разработаны неоднородные среды, в которых скорость распространения электромагнитной волны может задаваться в зависимости от направления. Такие структуры могут использоваться в антенной технике, например, для заполнения пространства раскрытия ТЕМ–рупора или биконической антенны. Для обеспечения необходимой проницаемости в единый материал в различных направлениях вводятся воздушные полости. По трехмерной модели антенны с заполнением пространства внутри рупора c помощью FDTD-метода был произведен расчет основных характеристик излучения (диаграммы направленности, КСВН) и показано существенное улучшение характеристик антенны. В частности, при неизменности размеров ТЕМ — рупора удалось устранить распад главного лепестка диаграммы направленности на частотах выше 15 ГГц и получить выигрыш в усилении от 2 до 8 дБ. При этом частотный диапазон по уровню КСВн 2 расширился с 3–15 ГГц до 2,5–26 ГГц.

Пример заполнения ТЕМ-рупора представлен на рис. 4. Данную структуру можно произвести только с использованием технологий трехмерного прототипирования. В настоящее время разработаны программы для синтеза, моделирования предложенных структур, а также трехмерной печати.

Рис. 4. Пример заполнения ТЕМ-рупора

«Центр аддитивных технологий» является обучающей и производственной площадкой для реализации подобных проектов. Совместно с Воронежским государственным университетом мы создали кафедру аддтивных технологий.

Важные инновации

Когда необходимость полной мобилизации ресурсов объединяется с задачей обеспечения безопасности в экстремальных условиях, инновации становятся не просто конкурентным преимуществом, а настоящим спасательным кругом. Приведем пример (рис. 5).

Trainer Development Flight (TDF) — это подразделение базы ВВС Sheppard в городе Уичита-Фолз, штат Техас, которое проектирует, разрабатывает и производит симуляторы и учебное оборудование для ВВС и всех подразделений министерства обороны. Эти компоненты используются в различных обучающих средах, в том числе для авиации, оружейных и топливных систем, систем медицинской подготовки, систем отопления и вентиляции, а также телекоммуниционных систем.

Рис 5. Для Министерства обороны TDF проектирует и изготавливает учебные пособия, такие как реплики беспилотного летательного аппарата для обучения студентов

Симуляторы и учебное оборудование могут быть оригинальными продуктами или копиями существующих продуктов в зависимости от целей обучения. Некоторые устройства не должны быть обязательно рабочими. Для большинства областей применения более разумным подходом является обучение студентов на репликах, а не на дорогом оборудовании.

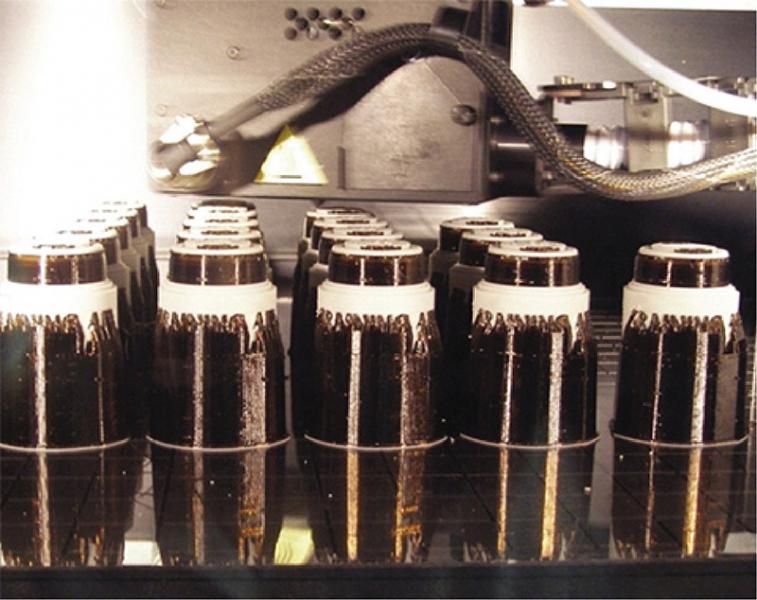

TDF использует прямое цифровое производство для создания большей части своих продуктов. Для этого подразделение применяет четыре станка аддитивного производства FDM на централизованной площадке ко всем этапам производства.

До внедрения цифрового производства в TDF использовались традиционные методы и для получения продуктов требовалось больше времени, так как производство состояло из нескольких этапов — механическая обработка, токарная обработка, сварка, сгибание и резка листового метала. Такие же трудности возникали при производстве форм для литья деталей. Так как большинство проектов компании создаются в одном или в нескольких экземплярах, традиционные методы стали очень дорогими. Всего 10 % работы — это прототипирование, а 90 % — производство.

Перед переходом на технологию FDM компания TDF рассматривала множество других аддитивных процессов. Основными требованиями стали: длительный срок эксплуатации деталей и высокий уровень их детализации. Кроме того, FDM процесс на 100 % экологически чистый с нулевым объемом отходов. Одно из подразделений TDF отвечает за проектирование и производство точных реплик беспилотных летательных аппаратов (БЛА) или дронов для подготовки техников‑ремонтников. При использовании оборудования FDM были созданы основные компоненты корпуса, а также несколько дефлекторов, пропеллеров и антенн. Причем для производства крупной антенны БЛА затратили всего два дня и 15–20 минут труда. Для производства антенны силами сторонних подрядчиков потребовалось бы до 20 дней. Окупаемость инвестиций составила больше 12 000 долларов. За весь проект БЛА компании TDF удалось сэкономить больше трех лет в некоторых областях. Этот проект, а также экономия на других компонентах позволили сократить расходы на 800 000 долларов за последние четыре года.

Универсальные возможности FDM для производства любого элемента вкупе с полностью экологичным процессом — это одни из самых привлекательных факторов для ВВС. С 2004 года компания приобрела четыре 3D-принтера и технология FDM сэкономила правительству более 3,8 млн долл., а ожидаемая экономия за 15 лет составляет больше 15 млн.

Рис. 6. С помощью цифрового производства ТDF может производить компоненты партиями

Рис. 7. Антенна и другие компоненты были произведены по технологии FDM

Заключение

Аддитивные технологии произвели настоящую революцию в машиностроении. Именно здесь уход от традиционных технологий, применение новых методов послойного синтеза изделий радикально сократило время на создание новой продукции. Последние достижения в области порошковой металлургии позволили существенно расширить возможности аддитивных технологий по непосредственному выращиванию сложных деталей из металлов и получению новых конструкционных материалов с уникальными свойствами.

Источник: Журнал АТ №1'2017, стр. 24-28