Компания Xioneer Systems (Австрия) не так давно вышла на рынок аддитивных технологий и сразу заявила о себе во многих отношениях уникальной разработкой.

На Formnext 2016 мы встретились с соучредителем и генеральным директором Xioneer Systems Андреем Небояном, и попросили рассказать его о 3D-принтере X1.

— Правильно ли я понимаю, что Xioneer Х1 — это полностью ваша разработка?

— Модель X1 была разработана с нуля, она практически не основана на открытых технологиях. Но, разумеется, когда мы изучали рынок и технологию, мы начинали с open source. Это была своего рода школа, чтобы понять, как эта технология работает. Однако ее уровень недостаточен ни в плане качества и надежности, ни в плане готовности к массовому производству. Для пользователя, который использует принтер для своих личных целей, этого, может быть, и достаточно, но для массового производства в профессиональной деятельности — нет.

Нашу технологию мы разрабатывали 4 года, имеем несколько патентов на нее. Мы добавили много новшеств, которые считаем необходимыми для профессионального пользователя. Например, мы изучили весь процесс от подготовки цифровой модели до момента, когда клиент держит готовую деталь в руках. Это включает в себя программное обеспечение, калибровку самой установки, ускорение процесса печати до финального момента, когда пользователь вынимает готовую деталь из принтера. На это необходимо было обратить внимание, чтобы оптимизировать временные затраты на работу с принтером.

Наш принтер имеет довольно большой объем, может печатать почти до 30 литров (30*30*31 см). Такие большие принтеры — это примерно 3 % в объеме принтеров крупных размеров на рынке в данный момент.

Большинство производителей до сих пор не решили проблемы, связанные с надежностью и качеством печати, особенно если речь идет о деталях высокой точности. Одна из этих проблем — печать двумя материалами.

В принципе, мы не первые, кто печатает с двумя материалами. Но, если посмотреть стенды наших конкурентов на выставке, то мы увидим, что они представляют детали, которые были оптимизированы для 3D‑печати без использования поддерживающих структур, и это принтеры, которые могут печатать, используя только один материал. Даже несмотря на то, что на некоторых моделях уже стоит вторая печатающая головка, все они в основном печатают только с одним материалом. Печать с двумя материалами требует разработки определенных технологий, в отличие от конкурентов у нас эти технологии уже есть. Все детали, которые наша компания демонстрирует на выставке, напечатаны с использованием поддерживающего материала.

Из первой проблемы вытекает вторая, это проблема крупных и сложных деталей. Когда мы говорим о сложных деталях, это необязательно означает детали со сложной геометрией, чаще всего имеются в виду детали, в принципе не оптимизированные для 3D-печати, которые инженеры или дизайнеры рисуют в производстве, а затем используют в литье. Это детали с так называемыми overhangs, детали с подвешенными структурами, для которых и нужен поддерживающий материал. Опрос наших клиентов показал, что вопрос крупных и сложных деталей до сих пор не решен другими производителями.

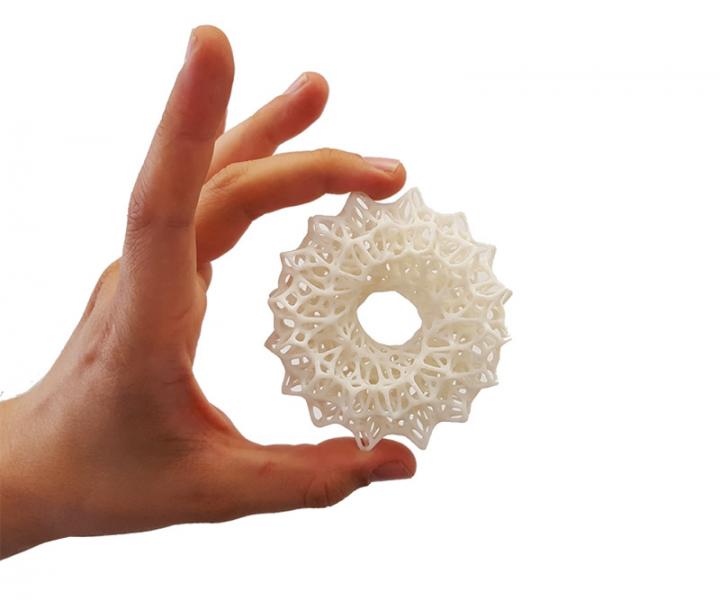

Вот пример типичной детали, используемой в машиностроении, для которой требуется поддерживающая структура второго материала (на фото). Принтер печатает два материала, а затем поддержка механически удаляется и оставляет довольно гладкую поверхность, такое качество невозможно получить без использования второго материала, оптимизированного именно для этой цели. Также не добиться высокой точности детали без использования второго материала как поддерживающей структуры.

Для всех наших деталей нужен поддерживающий материал даже для таких, казалось бы, простых архитектурных моделей (фото). На выставке я обратил внимание на то, что конкуренты стараются не показывать модели, которым нужен поддерживающий материал, что в принципе странно. Считаю, что нельзя ограничивать инженера или дизайнера только потому, что ограничена технология. Наши пользователи должны работать с фокусом на конечный продукт, а не на ограничения, которые присутствуют в 3D-принтерах.

У некоторых производителей остаются пока не до конца решенными вопросы остаточного выхода неостывшего материала из сопла, который оставляет следы на модели, что в свою очередь отражается на качестве модели; и точности калибровки сопел по высоте.

— А как вы их решили?

— Мы нашли решение в использовании двух отдельных печатающих головок, которые калибрируются по высоте независимо друг от друга. Этот процесс полностью автоматизирован и не зависит от каких-либо механических перемен и от изменений, связанных с перепадом температур, разница высоты всегда будет компенсирована программным обеспечением. Первая проблема в данном случае решена по умолчанию, т. к. вторая печатающая головка всегда находится за пределами зоны печати. Эта запатентованная технология представляет собой систему ремней, она позволяет добиться высоких ускорений без потери высокой точности. При этом сами моторы неподвижны.

— Как использование двух независимых печатающих головок сказывается на времени печати?

— Время, которое требуется для замены материала, занимает у нас меньше 6 секунд, у нашего ближайшего конкурента, американской компании (не будем ее называть), это занимает от 12 до 14 секунд. Соответственно, если помножить это время на сотни слоев детали, получается, что в нашем случае печать будет занимать гораздо меньше времени. Это очень важный момент для печати крупных деталей или для деталей, требующих высокой точности.

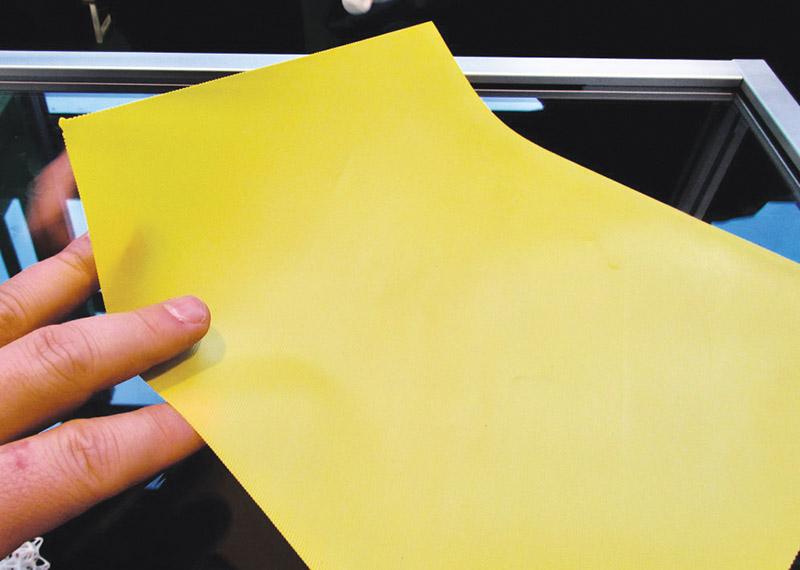

Другое новшество касается печати первого слоя. В технологии FDM очень важно, чтобы первый слой был точно отрегулирован. Обычно для этого калибрируется сама платформа печати. Наша система сканирует платформу и создаёт математическую модель поверхности, топографию, где отражены все неровности. Во время печати эти неровности автоматически компенсируются гарантируя точную толщину первого слоя. Это помогает устранить погрешности которые неизбежны при использовании, значительно увеличивая надёжность системы. У нас есть так называемый pancake тест (на фото). Это один распечатанный слой материала. По словам экспертов рынка, никто другой на рынке не может создать абсолютно равномерный первый слой материала такого размера.

— Это действительно серьезная проблема?

— Да, действительно. Она заключается в том, что ни одна поверхность не будет абсолютно ровной, всегда будет какая-либо деформация. Происходит это из-за механических изменений, из-за изменений, связанных с температурой. Нам удалось решить и эту задачу. В настоящее время — это также одна из наших патентованных технологий.

Комбинацию этих двух основных технологий мы дополнили новшеством, связанным с системой подачи материала. Наш материал находится в кассетах, оснащенных чипом, с его помощью принтер всегда знает, сколько материала осталось в кассете, какой это материал, знает, какую температуру использовать, какая максимальная скорость печати и десятки других параметров, которые задаются автоматически. Пользователь никогда не контактирует с материалом. Он просто вставляет кассету, и принтер сам протягивает материал до печатающей головки и контролирует все параметры. Есть другие системы где, например, вынимается печатающая головка, в которой тоже есть чип для распознавания материала, для контроля количества материала, прошедшего через это сопло. Такое оборудование амортизируется и требует периодической замены.

— Какие материалы вы используете для своих машин?

— Наша компетенция — это машиностроение, электроника, программное обеспечение. Мы используем в производстве материалы, специально разработанные для нас. На рынке есть компании, которые специализируются на этом, Xioneer Systems открыта для сотрудничества в этом направлении. Поэтому у нас есть партнеры, которые для нас разрабатывают материалы. Мы знаем, что нам нужно, какой материал, и они готовы для нас его разрабатывать и производить. На данный момент компания сотрудничает с двумя производителями материалов, в этом году мы планируем обновить и дополнить ассортимент. В данный момент компания в стадии переговоров с несколькими производителями.

— В нашей беседе вы часто делали акцент на своих покупателях. Ваши пользователи, кто они?

— Наши покупатели — это те, кто использует технологию для небольшого серийного производства, где важен постоянный одинаковый результат, качество поверхности, а также те, кому технология необходима для печати сложных деталей. На наших принтерах разрабатываются детали для авиакосмоса, машиностроения, а также для дизайна и моделистроения самих разных товаров для индустрии и потребителя.

— По каким секторам на данный момент можно разбить основных ваших заказчиков?

— Две крупные группы — это дизайнеры и инженеры. Дизайнеры — это и разработчики каких-то товаров, и архитекторы. Особенно архитекторы, которым нужны довольно крупные и сложные по конфигурации модели, их производство при помощи технологии SLS было бы слишком дорого, поэтому цена материала в производстве крупных моделей играет большую роль.

Мы советовались с нашими клиентами, какой поддерживающий материал они бы хотели использовать для печати. Оказалось, что использование механического удаления поддерживающего материала самое популярное, потому что деталь можно использовать по назначению уже через одну-две минуты после печати. А, к примеру, для растворения подобной детали при исползовании растворимого поддерживающего материала требуется несколько часов. Опять же, если посмотреть на всю цепь процессов, которые задействованы при изготовлении детали, усовершенствование одного из них значительно ускоряет весь процесс в целом.

Главное для Xioneer Systems — предложить клиентам 3D-принтер, доведенный до совершенства, и максимально сократить временные затраты на печать.

Павел Алексеев

Источник: Журнал АТ №1'2017, стр. 10-12