Еще не наступило время, когда умные 3D-принтеры будут выпускать изделия с реальными эксплуатационными характеристиками и качеством поверхности со скоростью существующих пластавтоматов, фрезерных и токарных обрабатывающих центров и другого современного производственного оборудования. Но мы все (разработчки 3D-оборудования) идем к этой заветной цели, диктуемой нам рынком. Важно понимать, что 3D-печать надо интегрировать в производственные процессы предприятий, а для этого надо понимать возможности каждой из технологий 3D-печати. Сейчас десятки компаний обратили свое внимание на аддитивные технологии, и начали «этап изучения возможностей и экспериментов». Этот этап — время проб и ошибок, но именно сейчас формируется заказ от промышленности на определенную функциональность машин и материалов.

Сфера разработок нашей компании — это фотополимерная стереолитографическая (SLA) печать (разработка оборудования и химии для 3D-печати). Если по-простому, то это получение твердых изделий высокой детализации из жидких полимеров под воздействием селективной ультрафиолетовой маски. Технология стара, как мир и первые патенты по этой технологии уже потеряли свою силу по прошествии 25 лет с момента их регистрации. Но бум развития этого метода 3D-печати пришелся только на последние годы и оказался связан, в первую очередь, с появлением элементной базы высокого качества и разумной цены: УФ-полупроводниковые лазеры, DLP и LCOS матрицы высокого разрешения, пропускающие УФ-свет матрицы высокого разрешения. Вторым фактором развития технологии стало появление широкого спектра материалов с заданными физико-механическими свойствами и компаний, которые активно подключились к разработками этих материалов.

Я могу выделить несколько путей наших разработок, которые инициированы именно запросом рынка:

1. Универсальные фотополимеры для печати моделей под дальнейшее снятие форм;

2. Фотополимеры с низкой зольностью для точного промышленного литья металлов по выплавляемым формам;

3. Высоконаполненные композитные материалы для 3D-фотопечати;

4. Синтеризируемые материалы для фотопечати;

5. Материалы для печати корпусов для кастомной носимой и инсталлируемой электроники, прототипов и корпусов для малотиражных изделий;

6. Бионейтральные, биозамещаемые и биоразлагаемые материалы для применения в медицине.

Все материалы из этого списка заточены под малую серию или полную кастомность.

Приведу примеры областей, где фотополимерные 3D-принтеры уже стали стандартным оборудованием.

1. Самое массовое применение: ювелирное производство. Причин успеха входа 3D-печати в ювелирное дело много, но двигателем стало именно изменение экономики ювелирного производства:

— по сравнению с фрезеровкой по воску, 3D-печать выигрывает в разы в скорости и в сотни раз обгоняет фрезер, если надо делать серийные изделия. Возьмем задачу сделать серию колец в размерах от 13 до 23 с шагом 0,5 — всего 22 размера. Одна мастер-модель (эталон) хорошего качества фрезеруется 5–6 часов. На 22 модели потребуется уже 120–150 часов. За одну смену мастер сможет сделать 2 мастер-модели. Таким образом, подготовка серии займет 15–20 рабочих дней (месяц). На 3D-принтере такую серию спокойно можно отпечатать на одном столе за одну рабочую смену. Тут надо понимать, что за этими днями скрываются зарплаты работников, аренда площадей, электроэнергия и т. д., в итоге себестоимость одного эталона сокращается с 1500–5000 руб до 20–50 руб.

— 3D-печать оптимизировала ювелирный производственный процесс, когда мировые вендоры предложили первые выжигаемые фотополимеры. Многие ювелирные компании вместо нескольких рабочих единиц (моделлер, фрезеровщик или резчик, восковщик) теперь имеют просто моделлера, который сразу печатает изделие и отдает его на литейный участок;

— 3D-печать позволила активным компаниям быстро развивать ассортимент за счет собственных разработок и покупок готовых моделей ювелирных изделий (часто целых библиотек моделей);

— 3D-печать сделала невозможное возможным. Не один фрезерный станок, сколько бы координатный он не был, не сделает пустоты и полости с небольшими входными отверстиями (для фрезера такие модели делят на части, а потом спаивают лазером, что усложняет процесс). Свобода проявления таланта и меньшее число ограничений при моделировании — еще один огромный плюс.

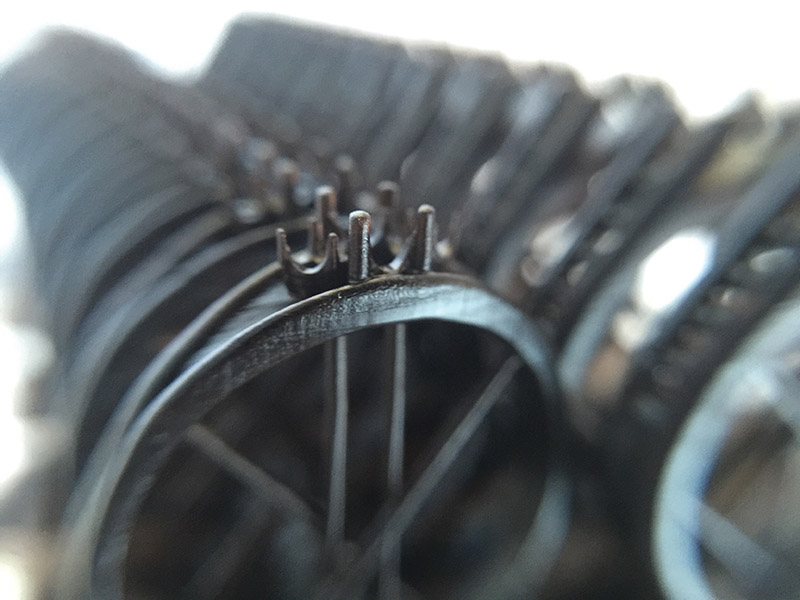

Модели колец, напечатанные техническим фотополимером «Ой, всё!» ЧЕРНЫЙ

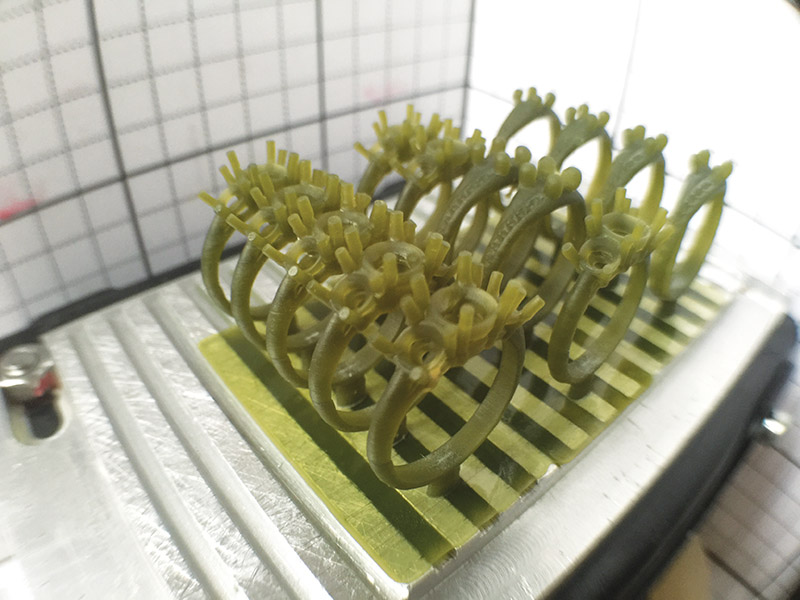

Образцы печати фотополимером «Зеленый Воск»

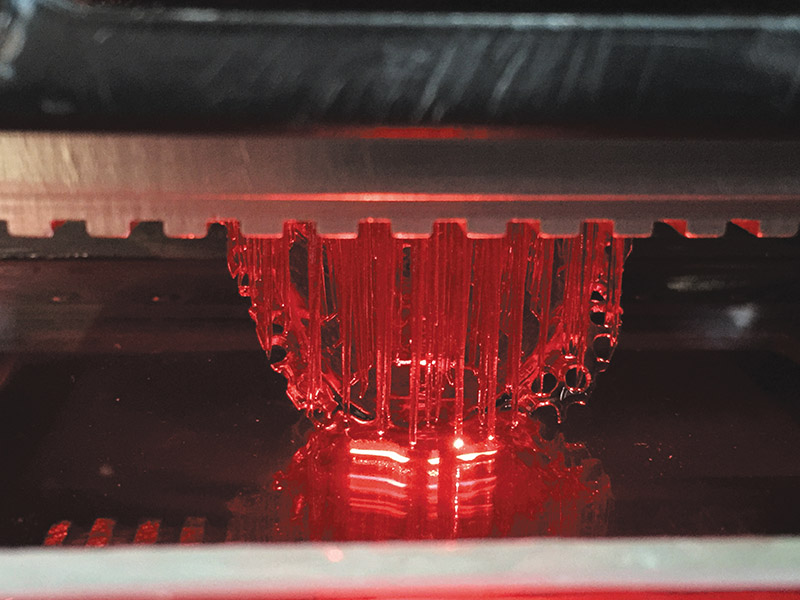

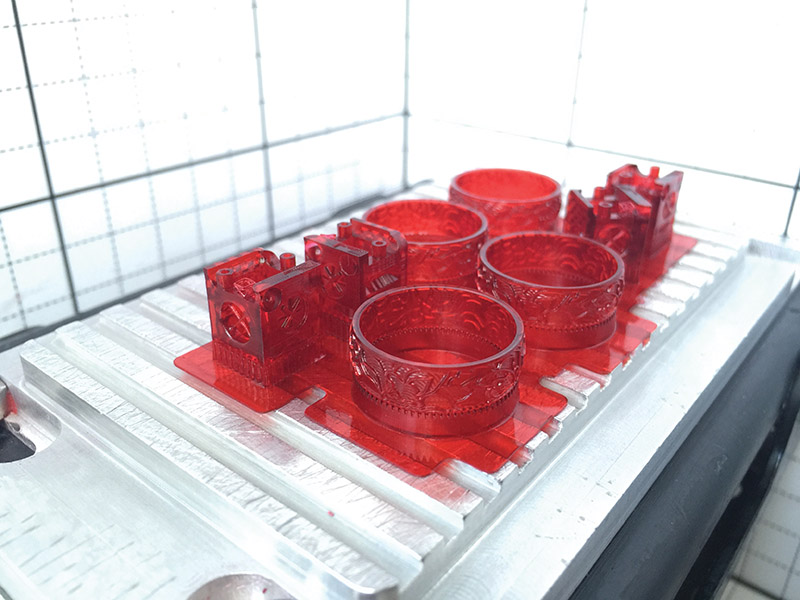

Двадцать четыре модели колец, отпечатанные за 3 часа на 3D-принтере RussianDLP из материала «Ой, всё!» КРАСНЫЙ

2. Стоматология. Тут ситуация постепенно улучшается, но далека до идеала. В первую очередь она связана с тем, что работа зубного техника в лаборатории задействует в разы большее количество материалов: резина для снятия быстрых слепков, гипсовые массы для отливки моделей, массы для моделирования протезов, материалы для снятия форм с отмоделированных протезов, заливочные материалы для конструкций временного ношения, материалы для литья оснований протезов, материалы для синтеризации протезов, материалы для покрытия оснований эмалью, абатманты и т. д. По словам ведущих стоматологов можно сделать простой вывод: вся стоматология готова к переходу в цифру (есть замечательные интероральные сканеры и отличный софт), но не может этого сделать, т. к. до сих пор не существует идеального исполнительного устройства, которое покрывало бы все задачи. Помогут ли тут полимеры? Отчасти да. В мире уже созданы, опробированы и сертифицированы полимеры для печати конструкций временного ношения, уже решены задачи печати выплавляемых моделей протезов, хирургических шаблонов. Для каждой из этих задач разработаны соответствующие полимерный материалы. Пока все это разнообразие материалов только некоторые вендоры смогли упаковать в удобный формат работы на одной машине, но эти машины дороги. Проблема в том, что есть только единицы производителей (3DSLA.RU в их малом числе), кто занимается не только разработкой техники, но и производством полимеров под нее.

Распечатанный хирургический шаблон для стоматологии

Бюгельный протез

Печать бюгельного стоматологического протеза на 3D-принтере StarLIght3D

3. Прототипирование и малосерийное производство. Тут активно применяются фотополимеры для 3D-печати с различными физическими и химическими свойствами. Пока пользователи выбирают из имеющихся материалов, но все логично идет к тому, что производители фотополимеров будут принимать запросы на физические свойства материалов. В лаборатории 3DSLA.RU идет активная разработка высоконаполненных армированных материалов и материалов, имеющих высокие физико-механические свойства, также мы не забываем эластичные материалы, т. к. уверены, что очень скоро из наших фотополимеров будут печатать обувь или функциональные эластичные элементы для промышленности.

Калибровочная печать из фотополимера «Ой, всё!» КРАСНЫЙ

4. Крайне интересным рынком представляется рынок полимеров и 3D-принтеров для медицины, но выход на этот рынок крайне ограничен в РФ тем, что не существует даже методов сертификации фотополимерных материалов для использования изделий из них в открытой ране например. А представьте, сколько травмированных людей поставили бы на ноги идеально подогнанные кастомные протезы, соединительные элементы или хирургические шаблоны.

Уровень детализации фотополимерной печати

Теперь я хочу вернуться к большой промышленности и поговорить о том, как туда возможно интегрировать 3D-печать. Думаю, что мои слова могут быть всем крайне интересными, т. к. мы готовимся к релизу наших первых машин продакшен-класса — первых отечественных фотополимерных 3D-принтеров, которые должны начать конкурентную борьбу с традиционными средствами промышленного производства. Принципы работы у этих машин не отличаются от традиционной фотополимерной печати, но эти машины способны будут строить объекты, вписанные в объем до 2-ух кубометров (пока это наш технологический максимум, но и он уникален для мирового рынка) с потрясающей скоростью и точностью. Сейчас читатель, который прочитал про 2-кубовую рабочую камеру, наверно, усмехнулся: куда, зачем? Но давайте оценим возможности этих машин с точки зрения НИИ, занимающегося разработкой авиадвигателей, например: меняется процесс испытаний и затраты на эти испытания. Если для того, чтобы «продуть» турбинное колесо, ранее требовалось его изготовить, а это не один миллион (скорее даже не один десяток миллионов) рублей и полная невозможность сделать это изделие на территории НИИ, то теперь цена вопроса получения прототипа под реальные испытания заключается только в цене фотополимера, который потребуется загрузить в принтер, и затратам на электроэнергию. А учитывая, что цена материала «от отечественной компании» не будет включать десятки процентов наценки (а то и разы) от таможни, доставки и импортера, то изделие, получаемое за одну рабочую неделю, обойдется предприятию в значительно меньше одного миллиона рублей. Интегральный экономический эффект для государства: прямая экономия в разы денежных средств, ускорение процессов разработки новинок, экономия на локализации разработки, поддержка отечественных производителей.

В завершении хочу призвать всех заинтересованных специалистов присоединяться к удивительному этапу проб и ошибок по внедрению 3D-печати в свои производства.

Денис Власов

ООО «Эксклюзивные Решения»

Источник: Журнал АТ №1'2016, стр. 24-26