В 2012 году Национальное космическое агентство США начало проект LCUSP (Low Cost Upper Stage Propulsion) по разработке демонстратора криогенного жидкостного ракетного двигателя (ЖРД) верхней ступени с низкой себестоимостью. Целью данного проекта является проверка возможности снижения стоимости и сокращения сроков изготовления основных деталей ракетного двигателя за счет использования аддитивных технологий (АТ).

Благодаря АТ в случае успеха планируется уменьшить количество деталей в конструкции ЖРД на 80 %, а затраты при его изготовлении — почти в 10 раз, до 3 млн долларов США [1, 2]. Завершение испытаний опытных образцов ЖРД было запланировано на конец 2017 года.

Если исходить из предпосылки, что с помощью аддитивных технологий печатать можно всё, то пять лет — слишком большой срок на подобную разработку. Чего уж проще: есть 3D-модель деталей, металлический порошок, принтер. Запускай процесс и печатай! Но уже в самом начале проекта выяснилось, что необходимо заново сконструировать все основные узлы и агрегаты ЖРД с учетом аддитивного способа производства. Поэтому после изготовления пробных образцов деталей была значительно откорректирована технология и модернизировано используемое в процессе оборудование.

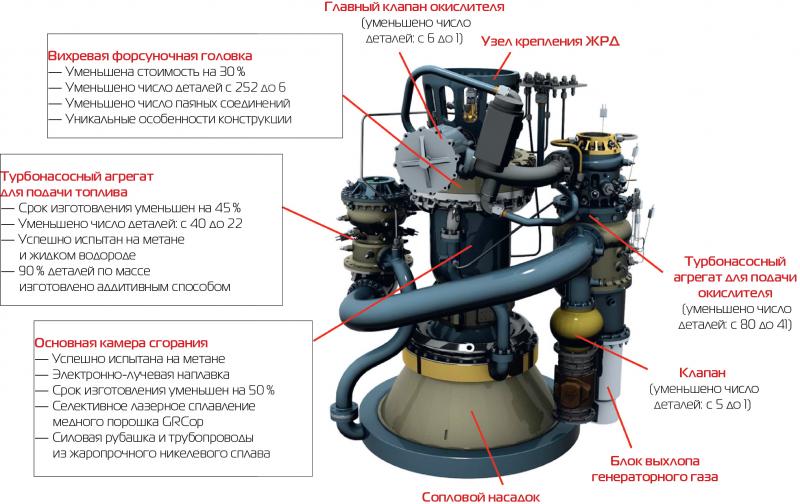

В результате этой работы в конструкцию ЖРД были внесены значительные изменения и удалось значительно снизить число деталей (рис 1).

Рис. 1. ЖРД, создаваемый по проекту LCUSP НАСА

На рис. 2–8 показаны узлы, которые изготавливались с использованием аддитивных технологий.

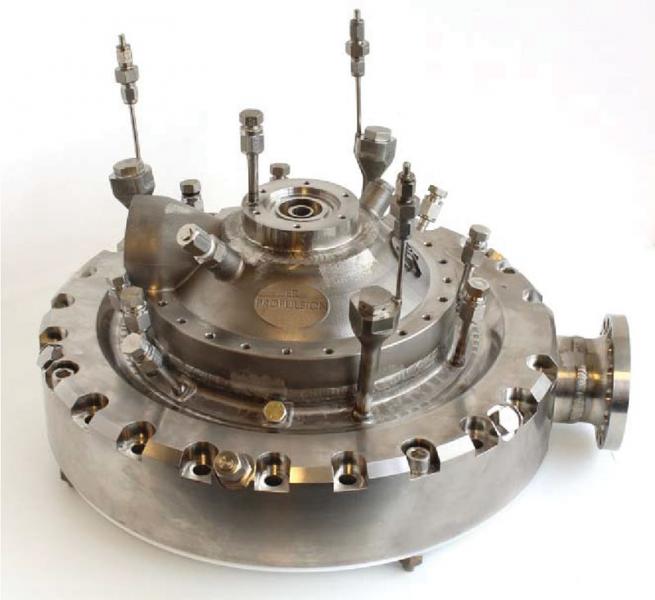

Рис. 2. Вихревая форсуночная головка

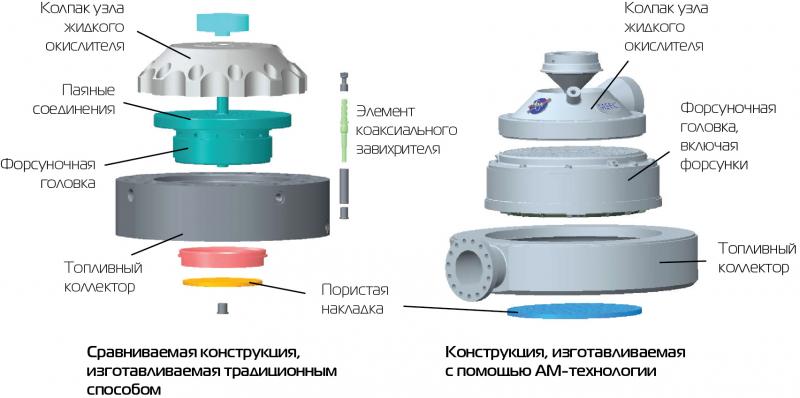

Рис. 3. Конструкция вихревой форсуночной головки

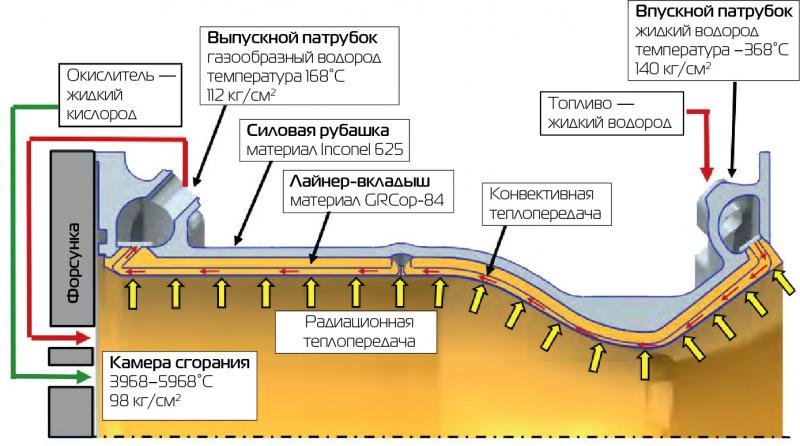

Рис. 4. Схема камеры сгорания ЖРД LCUSP

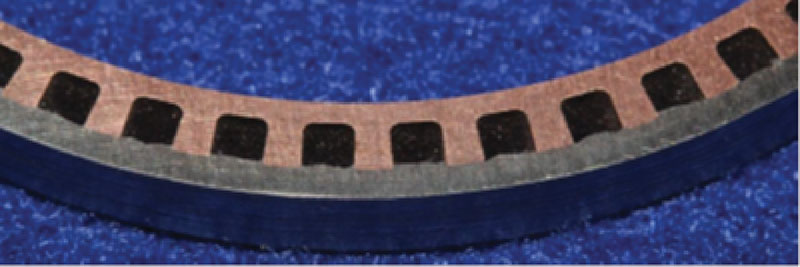

Рис. 5. Детали камеры сгорания, изготовленные из медного сплава

Рис. 6. Камера сгорания после наплавки проволоки из сплава Inconel 625

Рис. 7. Поперечное сечение стенки камеры сгорания

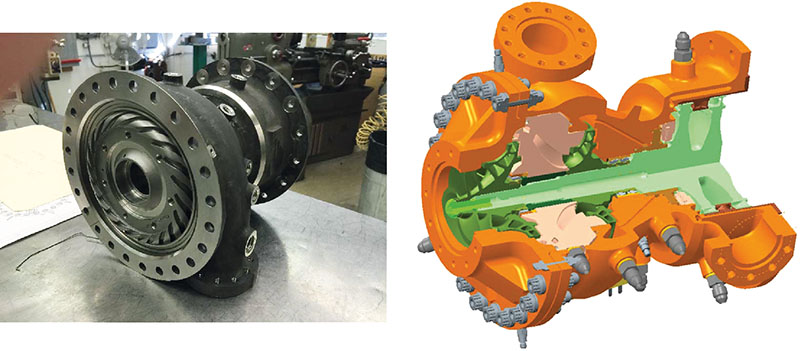

Рис. 8. Турбонасосный агрегат ЖРД LCUSP

Уменьшения числа деталей удалось добиться благодаря использованию одного из главных преимуществ АТ — возможности построения монолитных конструкций со сложной внутренней структурой, а таких в ЖРД очень много.

В качестве примера рассмотрим три узла: вихревая форсуночная головка, камера сгорания и турбонасосный агрегат.

Вихревая головка, изготавливаемая традиционным способом, имеет около 260 отдельных деталей. Главным образом это детали форсунок. При сборке отдельные детали форсунки и сами форсунки соединяются между собой методом пайки. Применение аддитивной технологии селективного лазерного сплавления порошка жаропрочного сплава Inconel позволило сразу получить монолитные детали со множеством внутренних каналов — форсунок, и общее число собираемых компонентов снизилось до шести (рис. 2–3).

В конструкции камеры сгорания ЖРД также есть множество спаянных профилированных трубок, используемых для протока охлаждающей жидкости, поэтому ее изготовление всегда затратно и трудоемко.

Аддитивные технологии позволяют сделать монолитную камеру сгорания с внутренними каналами, но для обеспечения хорошего охлаждения конструкции ЖРД необходимо использовать медный сплав, который обладает более высоким коэффициентом теплопроводности по сравнению с жаропрочным никелевым сплавом.

В итоге перепроектирования камеры сгорания для обеспечения заданных температурных характеристик конструкторы сделали ее корпус двойным: внутренний корпус изготавливается из медного сплава GRCop‑84 и имеет каналы охлаждения, а внешняя рубашка, несущая силовую нагрузку, изготовлена их жаропрочного сплава Inconel 625.

При разработке и изготовлении камеры сгорания ЖРД были использованы две технологии аддитивного производства:

— селективное лазерное сплавление (SLM) порошка меди GRCop‑84 для изготовления лайнера с контуром охлаждения камеры сгорания;

— электронно-лучевая наплавка Electron Beam Freeform Fabri-cation (EBF 3) проволоки из жаропрочного материала Inconel 625 на медный лайнер для создания силового корпуса ракетного двигателя.

Благодаря использованию аддитивных технологий при производстве турбонасосного агрегата удалось снизить в два раза количество изготавливаемых деталей по сравнению с аналогичными изделиями, сделанными по традиционным технологиям.

В проекте LCUSP широко использовались численные методы моделирования не только параметров тепловых процессов, термических и механических напряжений в готовой детали, но и влияние параметров тепловых процессов при нагреве и плавлении порошка меди в процессе SLM, а также расчеты тепловых нагрузок и деформации конструкции при наплавке методом EBF 3. Также была создана база данных по механическим и термическим свойствам материалов Materials and Processing Technical Information System (MAPTIS), которые потом будут использованы для проектирования и изготовления ракетных двигателей с использованием АТ.

В процессе разработки были решены технологические проблемы, среди которых следует отметить проблему более высокого коэффициента отражения в оптическом диапазоне медного порошка по сравнению с другими материалами, из-за которой параметры нагрева и плавления меди в процессе SLM не позволяли получить более плотный сплавленный слой. Это потребовало внесения изменений в конструкцию установки SLM.

Еще одной решенной проблемой является проблема свариваемости жаропрочного сплава и меди, сохранения геометрических характеристик внутренних каналов в медном лайнере в процессе наплавки жаропрочного сплава.

Всего этого удалось добиться благодаря точным тепловым расчетам во время математического моделирования техпроцесса и последующему точному контролю температуры плавления проволоки из жаропрочного материала во время электронно-лучевой наплавки.

В результате широкого использования математического моделирования удалось значительно снизить срок разработки нового ЖРД.

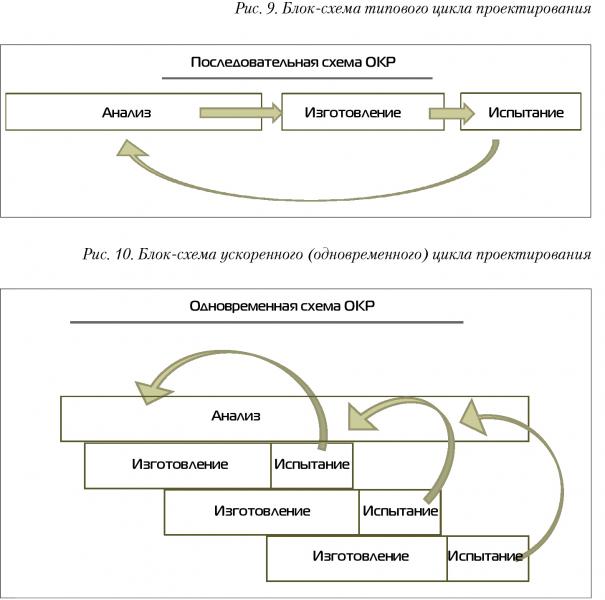

Если идти традиционным путем: разработка — изготовление — испытания, то для отдельно взятой детали в случае неудачных испытаний нужно каждый раз возвращаться в начало разработки детали (рис 9), и каждая итерация требует испытаний как отдельной детали, так и в составе изделия.

Компьютерное моделирование и аддитивные технологии позволяют быстро изготовить каждую деталь и изделие в целом, внести изменения в компьютерную модель после испытаний, в случае необходимости быстро повторить отработку (рис. 10).

В настоящее время работы НАСА в области аддитивных технологий сосредоточены на следующих задачах [2]:

1. Фундаментальные исследования с целью получения данных по взаимодействию лазерного излучения с металлами и исследование параметров процесса сплавления порошков для использования в математической модели автоматизации установки SLM (чтобы добавить в техпроцесс обратную связь по температуре и времени).

2. Разработка оборудования для повышения производительности порошковых установок SLM (с использованием нескольких лазерных наплавочных головок).

3. Разработка методик и стандартов контроля качества исходных материалов, оборудования и технологий.

4. Сертификация изготовленных аддитивными методами изделий с использованием нового оборудования для неразрушающего контроля (рентгеновская компьютерная томография высокого разрешения).

После завершения этих НИОКР будет понятно, станут ли АТ стандартным производственным процессом при изготовлении ЖРД. ■

Литература:

1. Carl P. Jones, Elizabeth H. Robertson, Mary Beth Koelbl, Chris Singer «Аdditive manufacturing a liquid hydrogen rocket engine», обзор NASA Marshall Space Flight Center, 2015.

2. Elizabeth H. Robertson. Additive Manufacturing Demonstrator Engine, презентация NASA Marshall Space Flight Center, 2016.

А.В. Федотов, НПФ «Элан-Практик»