Компания, поставившая перед собой такую дерзкую цель, как коренное преобразование космических исследований, готова отказаться от традиционного подхода к конструированию и производству. Planetary Resources не только лидирует в области космических технологий, но и применяет передовые процессы для изготовления аппаратов. Использовав технологии 3D Systems для оптимизации сложных деталей и узлов, компания в результате получила более легкую конструкцию, ускорила процесс проектирования и сократила затраты благодаря преобразованию узлов в одну литую деталь.

Маленький аппарат, большая миссия

Миссия, провозглашенная Planetary Resources, звучит амбициозно: «Создать новую парадигму использования ресурсов, чтобы включить Солнечную систему в сферу экономического влияния человечества».

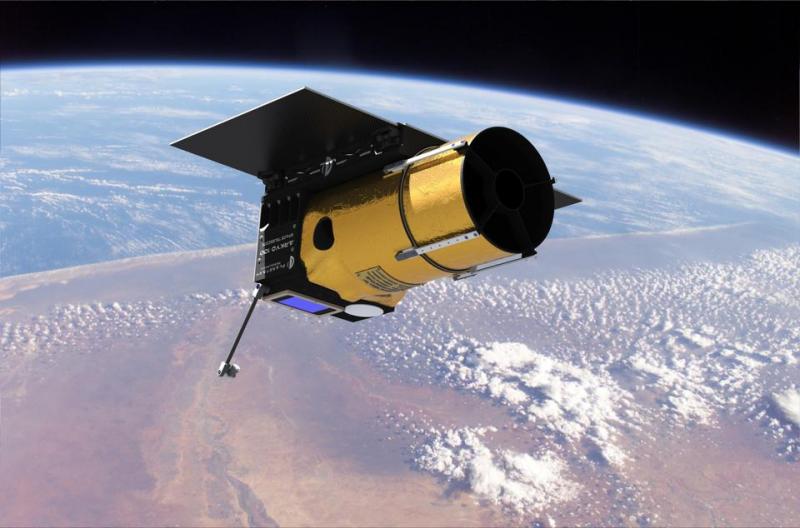

Для низкозатратных исследований космического пространства будут использоваться аппараты серии Arkyd — они определят наличие воды и драгоценных металлов на ближайших к Земле астероидах. Первый демонстрационный аппарат, A3R, был запущен и успешно выведен на орбиту в 2015 году. Запуск второго аппарата, A6, состоялся в январе 2018 года. Два демонстрационных аппарата размером не больше коробки хлопьев используются для проверки основных систем: бортовой электроники, систем управления, программного обеспечения и датчиков — на способность определять и классифицировать полезные ископаемые на астероиде. Ведется подготовка к созданию первых полномасштабных аппаратов серий Arkyd 100, 200 и 300. Они будут примерно в два раза больше демонстрационных аппаратов, а их масса составит от 11 до 15 кг. Они будут достаточно компактными, чтобы их можно было доставить на космическую станцию с более крупным полезным грузом и уже оттуда вывести на орбиту при наличии благоприятных условий.

Без лишних деталей

Компания Planetary Resources рассчитывает на массовое производство аппаратов Arkyd в будущем, и поэтому в их конструкции не должно быть слишком тяжелых или объемных деталей. И здесь на сцену выходит 3D Systems.

«Технологии 3D Systems помогают нам объединить отдельные компоненты в одну большую сложную деталь, — рассказывает Крис Левицки, президент и исполнительный директор Planetary Resources. — Мы стремимся создать космический аппарат, в котором не будет ничего лишнего, как в мобильном телефоне».

"3D-печать дает нам возможность экспериментировать с проектным замыслом и быстрее изготавливать более функциональные детали", - Крис Левицки, президент и исполнительный директор Planetary Resources

Основное внимание уделяется топливному баку, который обычно занимает значительную долю объема космического аппарата и зачастую выглядит, как придаток к корпусу. Чтобы избежать этого, при проектировании Arkyd 200 и 300 специалисты Planetary Resources используют патентованные литейные модели QuickCast от 3D Systems, которые позволят органично вписать двигательную установку в корпус аппарата. Другие детали — такие, как топливный коллектор, нагнетательная камера и кабели — также встраиваются непосредственно в структурные элементы корпуса.

Модернизация проверенной технологии

Метод QuickCast выводит традиционные способы литья, возникшие тысячи лет назад, на новый уровень и идеально подходит для сложного конструирования.

Для создания литейной модели методом 3D-печати в 3D Systems используется стереолитографическая установка (SLA-принтер). По завершении печати из модели сливается жидкость. Затем она заключается в керамическую литейную форму. Из затвердевшей формы модель выжигается при высоких температурах. В полученную форму заливается металл. После охлаждения форму ломают, чтобы извлечь готовую деталь.

Модель топливного бака Arkyd 300, созданная по технологии QuickCast на стереолитографическом принтере 3D Systems. Процесс QuickCast позволил Planetary Resources объединять несколько деталей в одну, повышая эффективность проектирования и снижая затраты

Основные преимущества процесса QuickCast:

- возможность создавать более функциональные детали сложной формы.

- значительная экономия времени благодаря тому, что литейную модель можно создать на основе CAD-модели за один день.

- ускоренное проектирование благодаря отсутствию инструментальной обработки, отнимающей много времени.

- меньшее количество деталей благодаря объединению компонентов.

- возможность использовать любые сплавы, в том числе основных металлов, применяемых в космической и авиатехнике.

«QuickCast открывает возможности, ранее недоступные при традиционном производстве. Мы также впечатлены перспективами, которые предлагает 3D-печать металлом, — говорит Крис Воорес, главный инженер Planetary Resources. — Благодаря таким 3D-принтерам 3D Systems, как ProXDMP 320, мы создаем компоненты из титана с еще большей точностью и степенью детализации. С нетерпением ждем, когда сможем применить их в наших будущих космических аппаратах».

Детали для космического аппарата Arkyd. Слева — деталь из титана, созданная методом QuickCast на SLA-принтере 3D Systems. Справа — пластиковая деталь, напечатанная непосредственно на установке ProJet 7000

Быстрое изготовление сложных деталей с меньшими затратами

Применение 3D-печати для литейных работ позволяет конструкторам реализовать более сложные проекты, создавая компоненты, которые органично вписываются в конструкцию без креплений, зажимов, болтов и прочих вспомогательных деталей, необходимых при традиционном изготовлении компонентов и узлов.

«Топливные баки, как правило, занимают большую часть объема космического аппарата, — поясняет Левицки. — 3D-печать дает нам возможность использовать более эффективные, органичные конструкции бака из таких материалов, как титан. В результате мы получим более легкий, дешевый и безопасный космический аппарат, массовое производство которого будет проще наладить».

Топливный бак из титана создан на основе литейных моделей, напечатанных на SLA-принтере

Модель в натуральную величину, совместно созданная 3D Systems и Planetary Resources, демонстрирует, как 3D-печать облегчает проектирование аппаратов Arkyd 200 и 300. Элегантная модель выглядит обманчиво просто. Титановый топливный бак в форме бублика, созданный на основе литейных моделей, напечатанных на SLA-принтере 3D Systems, служит внешней рамой для всего космического аппарата. Крепления, кабели и другие элементы встроены в конструкцию, что сокращает количество деталей и делает ее более прочной и стабильной. В отверстии в центре «бублика» расположены лазерные датчики температуры и компоненты системы связи.

Будущее авиакосмического производства

Принтеры 3D Systems играют ключевую роль в полном цикле разработки продукта Arkyd — от конструирования прототипов до изготовления деталей реального космического аппарата.

Компания Planetary Resources использует SLA-установку для создания моделей QuickCast и таких деталей, как топливный бак, 3D-принтер ProJet 7000 — для печати пластиковых прототипов и ProX DMP — для 3D-печати металлических частей.

«3D-печать дает нам возможность экспериментировать с проектным замыслом и быстрее изготавливать более функциональные детали, не утруждая себя процессами, связанными с традиционным производством, — говорит Левицки. — Мы переходим от субтрактивного к аддитивному производству. 3D-печать стала повсеместно применяемым процессом, и мы считаем, что за ней — будущее авиакосмического производства».

Автор: Семен Попадюк