Авторы:

К.А. Поляков1, Т.В. Баранов1, И.Ю.Булич1, П.А. Петров1*, Н.С. Шмакова2, И.А. Чмутин2

1 Московский политехнический университет, Москва, Россия

2 Технологический центр коллективного пользования АО «Технопарк Слава», Москва, Россия

e-mail*: petrov_p@mail.ru

Термопластичный полиуретан (принятое сокр. ТПУ, TPU и др. по ГОСТ 34376.1‑2017, ISO 16365‑1:2014) — популярный современный инженерный полимерный материал, относящийся к термопластичным эластомерам (ТПЭ) класса эластомеров [1]. Первые упоминания о данном материале относятся к концу 1950‑х годов ХХ века и связаны с компаниями B.F. Goodrich и Кратон (Kraton).

Помимо ТПЭ в класс эластомеров включаются также такие полимерные материалы, как:

— натуральные эластомеры, получаемые из растительного сырья;

— синтетические эластомеры, представляющие собой синтетические полимеры, способные перерабатываться в резину путем вулканизации, и подразделяющиеся на каучуки общего (изопреновый, бутадиеновый и бутадиенстирольный каучуки) и специального (бутилкаучук, этиленпропиленовый и хлорпреновый каучуки, фторкаучук, уретановый каучук) назначения;

— термореактеривные эластомеры, получаемые путем реакции полимеризации или вулканизации компонентов, являющейся необратимой, и полимер не подлежат вторичной переработке.

Популярность ТПЭ связана с его свойствами, обе-

спечивающими промежуточное положение между резинами и пластмассами (по ISO 16365‑1:2014). В ISO 16365‑1:2014 выделено три группы по твердости:

1) Шор D не более 25; 2) Шор D более 25 и не более 65;

3) Шор D более 65. Эта уникальная особенность полимера достигается за счет присутствия в его структуре двух фаз: жесткой термопластичной и гибкой эластичной (рис. 1). Первая фаза отвечает за прочность материала, вторая — за его стабильность и эластичность (упругость). В зависимости от соотношения количеств эластомера и термопластика твердые сегменты пластика образуют либо непрерывную фазу, либо дискретно распределены в непрерывной фазе эластомера (рис. 1).

![Рис. 1. Структура ТПУ [2]](/sites/default/files/Images/Public/statia_m-politex_ris1_at_2_2024.jpg) Рис. 1. Структура ТПУ [2]

Рис. 1. Структура ТПУ [2]

В соответствии с ГОСТ 34376.1‑2017 (ISO 16365‑1:2014) в ТПУ жесткие и гибкие фазы могут быть связаны между собой уретановыми химическими связями в жестких блоках и простыми эфирными, сложными эфирными или карбонатными связями или их сочетанием в гибких блоках. С учетом внутреннего строения и получаемых свойств классификация ТПУ основана на двух характеристиках: 1) твердость; 2) модуль упругости при растяжении (дополнительно).

Помимо этого в условном обозначении ТПУ может указываться предполагаемое применение и/или метод переработки. Среди методов переработки по ГОСТ 34376.1‑2017 выделяют: ротационное и выдувное формование, каландрирование, экструзию (пленок, мононити и др.), литье под давлением, комбинирование нескольких способов. Экструзионная аддитивная технология по способу подачи материала, нагретого до высокоэластичного состояния, подобна методу экструзии. Отличие: множественное повторение циклов подачи материала до получения конечного изделия.

Значения твердости ТПУ могут варьироваться в диапазоне от 30 единиц Шора А до 80 единиц Шора D.

На рис. 2 показано соответствие между шкалами D и А. В первом случае (50 единиц по Шору А) полиуретан будет обладать повышенной мягкостью и эластичностью, а во втором случае (80 единиц по Шору D) материал будет твердый, как сталь.

![Рис. 2. Соотношение шкал твердости по Шору [2]](/sites/default/files/Images/Public/statia_m-politex_ris2_at_2_2024.jpg) Рис. 2. Соотношение шкал твердости по Шору [2]

Рис. 2. Соотношение шкал твердости по Шору [2]

ТПУ характеризуются уникальным уровнем свойств: отличная стойкость к истиранию и износу; гибкость и эластичность; прочность, в том числе на разрыв; оптическая прозрачность (для неокрашенных материалов); хорошая шумопоглащающая и виброгасящая способность; гидролитическая стойкость; холодостойкость, химическая и атмосферная стойкость. Температурные условия переработки связывают с твердостью материала. В ISO 16365‑1:2014 выделяют три температурных диапазона, приведенных в таблице 1.

Долгое время 3D-печать ТПЭ-материалами была под вопросом; к настоящему времени ТПЭ и, в частности ТПУ-пластики, нашли свое применение при изготовлении изделий методом экструзионной аддитивной технологии. Одним из известных маркетинговых кейсов считается чехол для смартфона, напечатанный по FFF-технологии из термопластичного пластика. Самый популярный материал для 3D-печати — термопластичный полиуретан (ТПУ).

К 2017 году начал формироваться рынок расходных материалов, на котором некоторые производители предлагали термопластичный филамент диаметром 1,75 или 2,85 мм, в том числе NinjaFLEX, MakerFlex, PolyFlex, Sainsmart TPE [3]. Соотношение стоимости филамента ТПЭ к стоимости филамента АБС либо ПЛА за 7 лет практически не изменилось и составляет от 1,5 до 2,5 и выше. Однако более высокая стоимость расходных материалов окупается за счет функциональности изделия, изготовленного по технологии FFF/FDM, меньшего по длительности цикла производства и приемлемого качества в сравнении с изделиями, получаемыми по традиционным технологиям переработки ТПЭ.

Термопластичные эластомеры и их переработка являются одним из активно развивающихся направлений в химическом производстве. К 2012 году в Европе рынок ТПЭ составлял 570 тысяч тонн в год; наиболее широкое применение — автомобильная отрасль (40–50%). К 2032 году, по данным агентства Precedence Research [4], прогнозируется рост рынка ТПЭ, и наибольшую роль на этом рынке занимают ТПУ (рис. 3). Лидеры рынка термопластичных эластомеров: DuPont (США), BASF SE (Германия), Covestro AG (Германия), KRATON CORPORATION (США), SABIC, Asahi Kasei Corporation (Япония), China Petroleum Corporation (Китай), SIBUR (Россия), Dynasol Group (Испания).

![Рис. 3. Прогноз рынка термопластичных эластомеров [4]](/sites/default/files/Images/Public/statia_m-politex_ris3_at_2_2024.jpg) Рис. 3. Прогноз рынка термопластичных эластомеров [4]

Рис. 3. Прогноз рынка термопластичных эластомеров [4]

К 2024 году практически все лидеры рынка термопластичных эластомеров вовлеклись в производство расходных материалов для аддитивных технологий, причем не только экструзионной аддитивной технологии (FFF/FDM и модификаций), но также технологии FGF (fused granule fabrication), SLS (selective laser sintering), HSS (high-speed sintering), MJF (HP’s multi jet fusion). В таблицах 2–4 [5] приведены примеры расходных материалов из ТПЭ, в том числе для экструзионной аддитивной технологии (в таблице 2 приводятся далеко не все производители ТПЭ-филамента в России и зарубежом).

Изделие, изготовленное с помощью экструзионной аддитивной технологии, имеет электрические свойства, как правило, отличающиеся от свойств изделия, полученного традиционными методами (литье под давлением, экструзия, формование), даже если они изготовлены из одного и того же материала [6]. Есть необходимость прогнозировать свойства конечного изделия, исходя из свойств материала филамента и технологических параметров печати, учитывая, что экструзионные 3D-принтеры не имеют стопроцентной повторяемости при переходе от модели одного производителя к модели другого производителя. К свойствам материала филамента ТПУ относится комплекс характеристик, описанных в ГОСТ 34376.2‑2017 (ISO 16365‑2: 2014): реологических, механических, термических, электрических, физических, химических и прочих. Но если электрическим свойствам образцов, полученных традиционными методами, посвящена обширная научная литература,

то особенности электрических свойств изделий, полученных с использованием аддитивных технологий, изучены крайне слабо. Требования к определению относительной диэлектрической проницаемости ε и тангенса угла диэлектрических потерь tgδ устанавливаются по ГОСТ 22372‑77 в диапазоне частот от 100 до 5×106 Гц. В соответствии с ГОСТ 22372‑77 и ГОСТ 34376.2‑2017 эталонные значения диэлектрической проницаемости определены для образцов, изготовленных литьем под давлением, что позволяет избежать анизотропии и свести к минимуму неоднородность структуры.

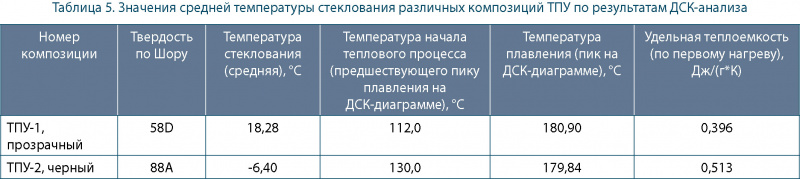

В данной статье рассматриваются две композиции термопластичных полиуретанов (ТПУ), различающихся друг от друга по температуре стеклования и твердости по Шору (таблица 5). Средняя температура стеклования определялась методом дифференциальной сканирующей калориметрии (ДСК) с применением прибора компании Mettler Toledo. Режим проведения опыта методом ДСК: нагрев в диапазоне –100–250°С со скоростью 20 К/мин в среде N2.

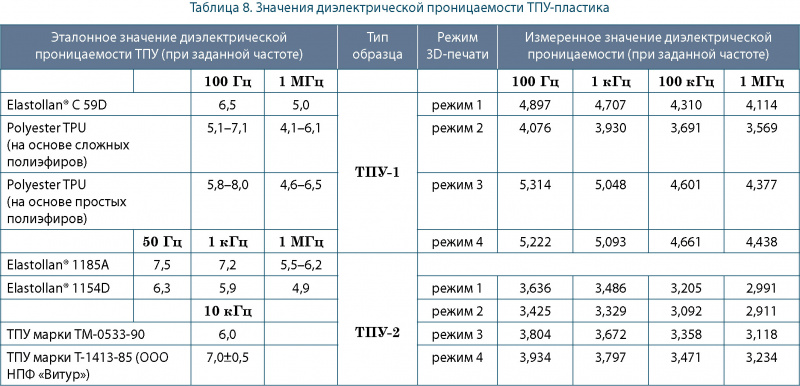

По данным из открытых источников, эталонное значение диэлектрической проницаемости ТПУ-пластиков, полученных с применением различных методов переработки, составляет от 3,6 до 8,0 (таблица 6).

Образцы для определения диэлектрической проницаемости изготавливались по экструзионной аддитивной технологии на 3D-принтере PICASO Designer X. В таблице 7 представлено описание параметров, характеризующих режим печати образцов для испытания электрических свойств.

В данном исследовании режим 3D-печати определяется помимо прочего сочетанием толщины слоя и стиля заполнения. Для каждого материала рассматривается четыре режима: 1) concentric с толщиной слоя 0,2 мм (режим 1); 2) concentric с толщиной слоя 0,3 мм (режим 2); 3) zig-zag с толщиной слоя 0,2 мм (режим 3); 4) zig-zag с толщиной слоя 0,3 мм (режим 4). Для каждого из режимов верхний (top) и нижний (bottom) слой выполнен стилем concentric.

Диэлектрическая проницаемость ТПУ-пластика после его обработки по экструзионной аддитивной технологии может быть оценена методом широкодиапазонной диэлектрической спектроскопии с использованием прецизионного измерителя LRC в диапазоне частот от 20 Гц до 5 МГц. Схема установки образца при спектроскопии и методика проведения испытаний описаны в работе [7]. Принимаем, что исследуемый ТПУ-пластик в исходном состоянии (до 3D-печати) является сухим. 3D-печать образцов проводилась без поддержек, постобработка образцов включала в себя отделение образцов от подложки и удаление технологических неровностей на верхнем и нижнем торцах, что позволяет уменьшить возможную погрешность измерений в опытах с применением измерителя LRC.

В таблице 8 показаны измеренные значения диэлектрической проницаемости для исследованных композиций ТПУ (таблица 5).

ТПУ‑1 характеризуется положительной температурой стеклования, что влияет на большую твердость и меньшую гибкость материала при комнатной температуре до нагрева под 3D-печать. Изменение режима 3D-печати, увеличение толщины слоя с 0,2 мм до 0,3 мм приводит к некоторому изменению диэлектрической проницаемости: при толщине 0,2 мм — для concentric 4,897 (100 Гц) и 4,114 (1 МГц), для zig-zag 5,314 (100 Гц) и 4,377 (1 МГц); при толщине 0,3 мм — для concentric 4,076 (100 Гц) и 3,569 (1 МГц), для zig-zag 5,222 (100 Гц) и 4,438 (1 МГц). Повышение частоты приводит к снижению значения диэлектрической проницаемости. Переход к стилю zig-zag приводит к повышению значения диэлектрической проницаемости несмотря на то, что количество пор (пустот) в среднем слое образца, формируемого данным стилем заполнения, увеличивается. Верхний слой (top) и нижний слой (bottom) формируются стилем concentric. На рис. 4 показаны структуры, формируемые в образцах ТПУ при их заполнении стилем concentric и zig-zag. Полученные значения диэлектрической проницаемости близки к значениям одного из найденных в открытых источниках аналогов — Polyester TPU на основе простых эфиров (таблица 8), получаемого традиционным методом переработки.

ТПУ‑2 характеризуется отрицательной температурой стеклования, что влияет на большую гибкость материала при комнатной температуре до нагрева под 3D-печать. Изменение режима 3D-печати не приводит к существенному изменению диэлектрической проницаемости, средние значения которой: 3,700 (100 Гц) и 3,063 (1 МГц). Повышение частоты приводит к снижению значения диэлектрической проницаемости. Полученные значения диэлектрической проницаемости близки к значениям одного из найденных в открытых источников аналогов — Polyester TPU на основе сложных эфиров (см. таблица 8), получаемого традиционным метод переработки.

Разница между измеренным и эталонным значениями диэлектрической проницаемости может быть связана с одной из нижеописанных причин.

1. На значение диэлектрической проницаемости оказывает влияние выбранный режим 3D-печати, учитывающий реологические свойства материала, а также геометрические особенности конструкции образца, параметры оборудования и температурные условия в течение всего цикла экструзионной 3D-печати.

2. В структуре образцов в процессе 3D-печати формируются поры (пустоты, рис. 4). Эти элементы заполнены воздухом, что может способствовать уменьшению значения диэлектрической проницаемости (ε). Чем больше пор, заполненных воздухом, тем меньше значение ε. Так, например, для термоэластичного полимера СБС (стирол-бутадиен-стирол) наблюдается аналогичный характер изменения диэлектрической проницаемости в случае изменения толщины слоя, а также при изменении стиля заполнения и толщины слоя [7].

ТПУ-1, concentric, толщина слоя 0,2 мм

ТПУ-1, zig-zag, толщина слоя 0,2 мм

ТПУ-2, concentric, толщина слоя 0,2 мм

ТПУ-2, zig-zag, толщина слоя 0,2 мм

Рис. 4. Характерная форма пор (пустот) в образцах ТПУ после 3D-печати

Полученные в данной работе результаты могут быть использованы для контроля качества на этапе проектирования изделий, изготавливаемых из ТПУ-пластика с твердостью по Шору 58D и 88А по экструзионной аддитивной технологии. ■

Литература

- Legge N. R. Thermoplastic Elastomers — Three Decades of Progress / N. R. Legge // Rubber Chem. Technol. 1989. Vol. 62. № 3.

- Корнев В.А., Рыбаков Ю.Н., Чириков С.И. Структура и оценка применимости термопластичных эластомеров для технических средств перекачки и хранения топлива // Проблемы современной науки и образования. 2015. № 11. С. 84–88.

- Woern, A.L.; Pearce, J. M. Distributed Manufacturing of Flexible Products: Technical Feasibility and Economic Viability. Technologies 2017, 5, 71.

- Thermoplastic Elastomer Market [электронное издание] URL: https://www.precedenceresearch.com/thermoplastic-elastomer-market (дата обращения: 30.03.2024).

- All about TPU and other thermoplastic elastomers for 3D printing [электронное издание] URL: https://www.voxelmatters.com/all-about-tpu-and-other-thermoplastic-elastomers-for‑3d-printing/ (дата обращения: 30.03.2024)

- Хаширов А.А. Влияние технологических режимов FDM-печати на свойства изделий из полифениленсульфона и его композита с дискретным углеродным волокном: дис. канд. техн. наук: 02.00.06. ФГБОУ ВО «Кабардино-Балкарский государственный университет им. Х.М. Бербекова». Нальчик. 2019. 124 с.

- Вивтоненко А.С., Таксимбаева Д.А., Петров П.А., Шмакова Н.С., Чмутин И.А. Электрические свойства СБС-пластика после 3D-печати по экструзионной технологии. // Аддитивные технологии. 2023. № 3. С. 24–27.

Источник журнал "Аддитивные технологии" № 2-2024