Стартап из Набережных Челнов создал новое поколение 3D-принтеров: оно позволяет компаниям повысить эффективность использования аддитивных технологий в производстве, НИОКР и промышленном дизайне.

В чем идея

Самые популярные FDM 3D-принтеры, печатая детали, наносят вещество слой за слоем. При этом в 70% случаев при печати возникают «навесные» элементы — фрагменты, которые не имеют под собой опоры и нависают над рабочим столом, как козырьки. Чтобы фиксировать такие детали, приходится печатать специальные поддерживающие конструкции (на них может уходить до 50% материала). К тому же после печати эти опоры необходимо удалять: такая обработка нередко занимает много времени и не всегда безопасна — деталь может сломаться в руках из-за недостаточной прочности, и тогда придется все переделывать заново. А некоторые конструкции произвести таким методом просто невозможно: подпорки заполнят почти все пространство детали.

Решение, которое позволяет избежать этой проблемы, я подсмотрел в сфере металлообработки — там уже давно используются пятиосевые фрезерные станки. Идея в том, чтобы оснастить 3D-принтер поворотно-наклонным столом: с его помощью тело модели при печати всегда позиционируется так, чтобы каждый последующий слой строился с опорой на уже напечатанные элементы модели.

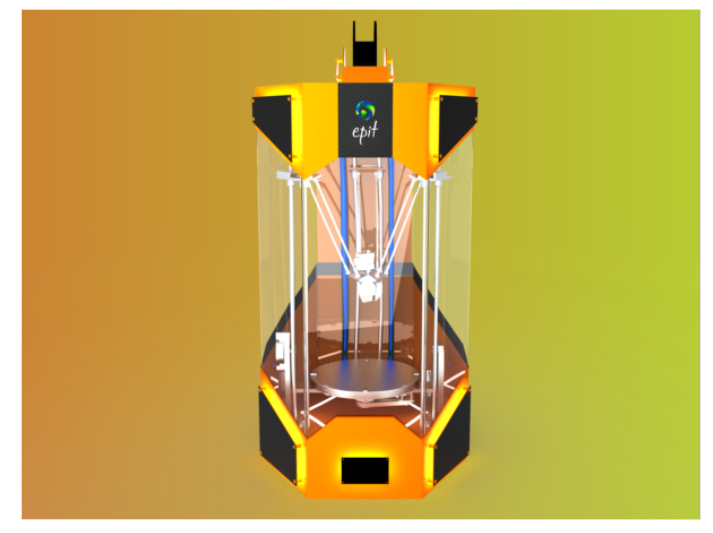

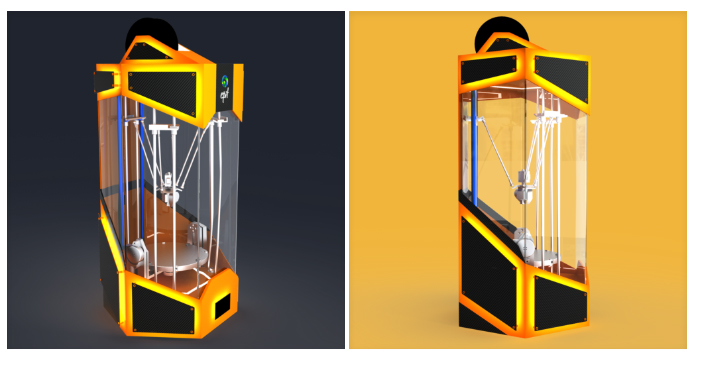

Пятиосевой 3D-принтер

Зачем нужен пятиосевой 3D-принтер и кто наши клиенты

Пятиосевой 3D-принтер позволяет печатать сложные детали быстро, не тратя материал на создание поддерживающих конструкций и экономя время на постобработку. По сути мы позволяем сократить расходы и увеличить производительность: по нашим оценкам одна машина способна заменить два 3D-принтера прошлого поколения.

Пятиосевой принтер дает возможность печатать детали со сложной геометрией — например, действующие макеты трубопроводов, которые необходимы компаниям на этапе конструирования. Напечатать такое на обычном 3D-принтере не получится, а создание обычными методами займет много времени и сил. К тому же изделия, напечатанные на пятиосевом принтере, гораздо прочнее обычных. При печати новые слои вещества не просто наслаиваются друг на друга, а печатаются «внахлест» под разными углами — сломать такие детали гораздо сложнее.

Конечно, далеко не всем нужно печатать сложные и прочные изделия: потенциальные покупатели пятиосевого 3D принтера Epit 5.1 — это компании, оказывающие услуги 3D-печати, студии промышленного дизайна и конструкторские отделы производственных предприятий. То есть наша машина нужна именно для промышленного применения.

Как мы занялись этой темой

Семь лет назад я работал на предприятии, которое занималось производством пластиковых автокомпонентов, отвечал за маркетинг и создание новых бизнес-направлений. Тогда для одного из проектов потребовалось изготовить прототип новой детали: делать это традиционными методами было дорого и долго (пришлось бы создавать литейную форму), поэтому я решил обратиться к фирме, которая занималась 3D-печатью. В то время это направление было на хайпе, и все рассуждали о том, что скоро 3D-принтеры будут на каждой кухне и в каждом гараже.

Но действительность оказалась совершенно обескураживающей. Со своей задачей мы обратились в несколько компаний, которые занимались 3D-печатью в Набережных Челнах, но никто не смог сделать деталь по нашему запросу: она оказалась слишком сложной. Поскольку по образованию я конструктор, то начал сам продумывать и искать варианты решения проблемы — и не нашел на рынке ничего похожего.

Создать команду оказалось сложнее, чем найти финансирование. Изначально я фокусировался на «железной» составляющей проекта и не задумывался о программном обеспечении, которое необходимо для эффективной работы 3D-принтера, поэтому стал искать разработчиков. Знакомый эксперт тогда сказал мне: «Тебе нужны люди, которые, как и ты, не понимают, во что ввязываются» — потому что разработка ПО для такого принтера оказалась довольно специфической и долгой задачей. Я стал обращаться в университеты Татарстана и соседних регионов — искать студентов, готовых взяться за нетривиальную задачу. Но откликнувшиеся студенты не смогли продвинуться в решении, и в итоге я нашел в Иннополисе Михаила Иванова, который стал разработчиком и моим партнёром в стартапе.

Второй человек, который нужен был в наш бизнес — тот, кто разбирается в электронике, специалист в области цифрового программного управления. В отличие от программиста, такой специалист не может работать удаленно, поэтому я искал человека именно в Набережных Челнах. Потратив немало сил и нервов, я нашел всего двоих, обладающих необходимым уровнем знаний и способных реализовать мои задумки, и к счастью один из них, Павел Кожевников, и взялся за проект.

Получение финансирования, поиск команды и работа над принтером шли постепенно — и в апреле этого года мы создали MVP.

Чем мы занимаемся сейчас

Весной 2020 года мы прошли в акселератор Pulsar Venture Capital и теперь работаем над проектом вместе с экспертами компании. Акселерация заставила бежать быстрее, тратить на проект еще больше времени, постоянно что-то дорабатывать. С другой стороны, из-за карантина мы работаем удаленно, и для меня это оказалось даже удобнее — я остался в привычной атмосфере с возможностью работать над продуктом.

Сейчас у нас есть готовый продукт, первые предзаказы на него, и понимание того, как мы будем выводить его на рынок, как позиционировать. К тому же за время акселерации мы расширили горизонты мышления и теперь смотрим не только на Россию, но и на глобальный рынок — это перестало казаться невыполнимой задачей. Мы оценили экономику бизнеса и установили цену на принтер в районе 7 000 долларов — это адекватная стоимость принтера с такими широкими возможностями, ведь он позволяет получать опытные образцы изделий быстро и качественно.

Я вижу, как владельцы 3D-принтеров всё чаще задумываются об эффективности использования оборудования и способности выполнять больше задач. В ответ на эти запросы в последние годы число разработок в сфере создания 3D-принтеров нового поколения растет, и это радует — значит, тема действительно востребована и рынок будет активно развиваться. Например, научное сообщество работает над созданием алгоритмов и принципов обработки моделей. Новое поколение 3D-принтеров делают наши конкуренты из Европы и Азии, но пока они не объявляли о запуске серийного производства. Поэтому будет здорово, если у нас, у российской компаний, получится стать лидерами рынка в создании 3D-принтеров третьего поколения, способных работать ещё эффективнее и менять отношение к аддитивному производству.

Автор: Сергей Сарапулов