Заявленная цель ведущей международной выставки промышленных технологий HANNOVER MESSE 2017 — сделать ощутимой выгоду дигитализации. Огромное количество охотников за решениями собралось в Ганновере, чтобы погрузиться в мир умных роботов, адаптивных машин и интегрированных энергосистем, выведя тем самым статистику посещений на новые высоты.

«В течение пяти апрельских дней Ганновер был всемирным центром всего, что связано с Индустрией 4.0. Здесь был представлен каждый сектор, имеющий отношение к переходу промышленности на цифровые технологии, и даны наглядные ответы на ключевой вопрос, с которым повсюду сталкиваются промышленные предприятия: как наилучшим образом подготовить свою компанию к цифровому будущему? HANNOVER MESSE еще раз доказала свою ценность как главная система координат для руководителей во всем мире», — охарактеризовал выставку д‑р Йохен Кёклер, член Правления Deutsche Messe. Выбранная тема выставки «Интегрированная промышленность — создавая ценность» высветила преимущества Индустрии 4.0 и роль человека в завтрашних интегрированных предприятиях.

В центре внимания было новое поколение роботов: так называемые коботы, т. е. «взаимодействующие роботы», которые вскоре полностью изменят способы работы на заводах. Их возможности сопряжения, искусственный интеллект, инновационные сенсорные устройства и интуитивное управление обеспечивают способность напрямую взаимодействовать с людьми, автономно обучаясь и обмениваясь инструкциями с другими коботами. Как подчеркнул г‑н Кёклер: «Коботы представляют интересные возможности не только для крупных компаний — многие малые и средние предприятия также знакомились на HANNOVER MESSE с этими новыми помощниками для использования их в своих производственных операциях».

Свою нишу в крупнейшей промышленной ярмарке заняли и аддитивные технологии. Целый ряд компаний представил здесь свои разработки и решения для различных областей применения.

Двойственный подход

Одна из ключевых тем презентации GKN Sinter Metals Engi-neering GmbH на HANNOVER MESSE 2017 — аддитивное производство. Работая со своими партнерами, компания стремится ускорить разработку следующего поколения автомобильных трансмиссий.

В высококонкурентной среде скорость часто является ключевым преимуществом. Практически невозможно догнать компании, которые первыми вышли на рынок с действительно хорошими решениями, не говоря уже о том, чтобы обойти их. Нет нужды говорить, что в этом нет ничего нового для тех, кто определяет стратегию в компании GKN Sinter Metals Engineering GmbH, одного из лидеров рынка в области порошковой металлургии. Поэтому практически накануне открытия HANNOVER MESSE 2017 было заявлено о партнерстве с компанией EOS GmbH — лидером в сфере аддитивного производства. Совместными усилиями обе компании надеются завоевать растущий рынок промышленной 3D-печати в секторе В2В, прежде всего в автомобилестроении.

«У аддитивного производства в металлургии есть большой шанс серьезно повлиять на будущее промышленного производства и его продукцию, вывести его на новый уровень. Это задача, которую вместе предстоит решать EOS и GKN в будущем. Мы хотим, чтобы все больше потребителей знакомились и начинали использовать потенциал этой инновационной технологии. Мы также хотим существенно расширить области применения новых материалов путем проведения испытаний и дальнейшего внедрения их в серийное производство», — отметил д‑р Петер Оберпарляйтер, генеральный директор GKN Powder Metallurgy.

3D-печать производит впечатление

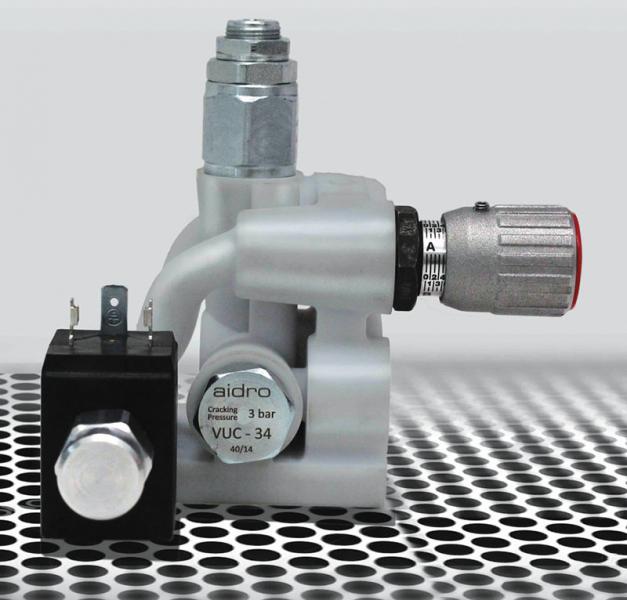

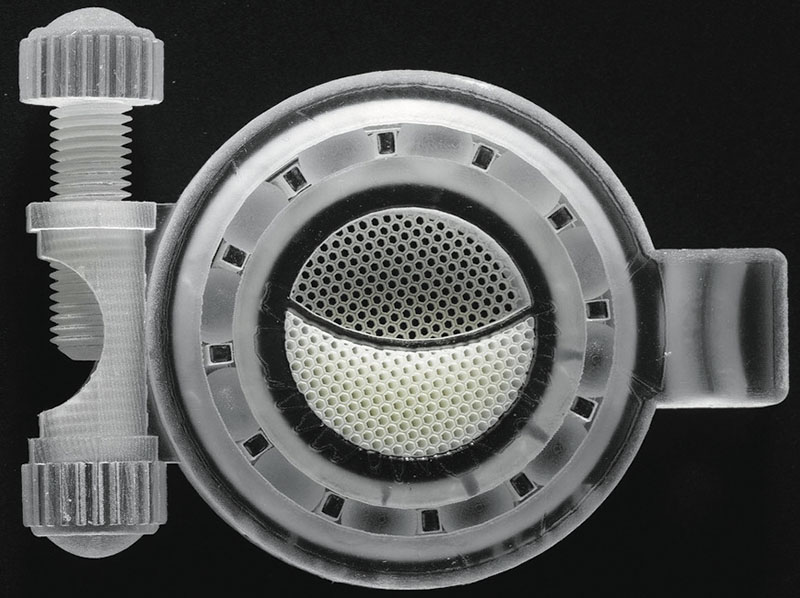

Итальянская компания Aidro, специализирующаяся на гидравлических системах, приехала на HANNOVER MESSE 2017, чтобы продемонстрировать аддитивное производство в секторе гидравлики. Экспонат компании представляет собой классический пример того, как традиционное решение может быть практически заново изобретено путем использования инновационного подхода, когда необходимые клапаны просто устанавливаются и соединяются иначе. Внутренние каналы клапанного блока были оптимизированы так, чтобы усиливать поток и экономить место, при этом устранили и риск протечек, т. к. дополнительные отверстия были больше не нужны. Наряду с инновационным гидравлическим клапанным блоком 3D на стенде Aidro показали и другие гидравлические детали, выполненные в технологии 3D, например, складывающиеся в стопку предохранительные клапаны давления с непосредственным управлением и модернизированные катушки.

Ничто не скроется

Новый сканер OptaOne 3D был впервые продемонстрирован на HANNOVER MESSE 2017 берлинской компанией botspot GmbH — под слоганом — ничто от него не скроется!

3D-сканеры, способные создавать высокореалистичные репродукции трехмерных структур, хорошо известны на рынке. Они основаны на невероятно большом числе технологий, каждая со своими преимуществами, ограничениями и затратами.

Берлинская компания botspot использует для своих сканеров фотограмметрию, когда сканируются определенные точки объекта и затем переносятся в трехмерную систему координат методом триангуляции. Соединение этих точек дает точную 3D-модель, известную как «меш». В этом процессе botspot сканирует не только поверхность объекта, но и его текстуру, обеспечивая воспроизводство моделей 3D высокого разрешения и с 16,7 млн цветовых оттенков за сотую долю секунды.

Инновационный, защищенный патентом OptaOne 3D отличается уникальной технологией наклона и увеличения, позволяющей автоматическую настройку фото-сенсоров на размер и положение сканируемого объекта. Таким образом, можно сканировать трехмерные предметы любого размера в диапазоне от 80 мм до 2 метров с невероятной точностью. 64 сенсора максимально охватывают сканируемую площадь и моментально выдают 3D-снимки. Эта простая в использовании технология делает OptaOne идеальным средством для применения в области виртуальной и дополненной реальности, а также для печати фигур, анимации и снимков сложных объектов с невероятно сложными поверхностями и структурами.

Инновационные симуляторы

Altair Engineering GmbH — компания из Бёблингена, Германия продемонстрировала последнюю версию своей платформы HyperWorks CAE, предназначенную для разработки инновационных методов производства и умных устройств на основе симуляционного моделирования, а также примеры из опыта клиентов.

Компания использовала виртуального коллаборативного робота (кобота) для показа задач, которые возникают при разработке высокосложных мехатронных систем, и путей их решения. Например, среда HyperWorks может использоваться для симуляции и адаптации взаимодействия кобота, для сканирования окружающей обстановки при помощи сенсоров, для управления и регулировки устройств и их эффективности. Моделирование системы также применяется для расчета нагрузок, оптимизации топологии, в создании легких структур органического дизайна. Эти структуры в конечном итоге являются ключом к отличной эффективности, высокой точности и необходимой безопасности труда.

Новая усовершенствованная 3D-печать

Готовым 3D-моделям часто не хватает устойчивости материала или пространственной стабильности. Но эти недостатки сейчас в прошлом, благодаря выпуску принтеров ProJet 3D и ProJet MJP 3600 Max 3D с технологией многоструйного моделирования (MJP). Простота использования принтеров и минимальная доводка модели делают эту технологию очень интересной для конструкторских отделов компаний.

Со скоростью почти в два раза выше, чем у своих предшественников, и разрешением до 16 микрометров эти два принтера нацелены, прежде всего, на самых требовательных потребителей, и не только по признаку производительности. В них используется специальная технология, которая очень точно охлаждает материал на пути к печатной форме, обеспечивая его точное расположение. Это дает в результате чрезвычайно высокое разрешение, резкость контура, стабильность параметров и качество поверхности. Большая неразъемная печатающая головка во всю ширину печатной формы обеспечивает полное использование печатного пространства. В результате время производства не зависит от того, печатается одновременно два или десять компонентов.

От проектного решения к прототипу

Лидер рынка аддитивного производства и 3D-печати Stratasys GmbH, отметил на HANNOVER MESSE 2017 выпуск на немецкий рынок своих инновационных 3D-принтеров серии F123 и продемонстрировал новые материалы для технологий PolyJet и FDM.

3D-принтер новой серии позволяет дизайнерам и инженерам удовлетворять самые разнообразные потребности при создании прототипов, начиная от проверки концепции и правильности проектирования до функционального тестирования. Удобный в использовании F123 также совместим с программой GrabCAD Print, что позволяет пользователям быстро создавать недорогие прототипы для целого ряда ключевых отраслей, включая потребительские товары, аэрокосмическую и автомобильную промышленности.

Все в одном пакете!

Перевод в цифровой формат производственной цепочки активно идет уже несколько лет. Однако, несмотря на весь оптимизм вокруг четвертой промышленной революции, новые проекты на практике часто сталкиваются с серьезными проблемами. Фактически, значительная часть инициатив Индустрии 4.0 тормозится в самом начале. Недавнее исследование, проведенное маркетинговой компанией IDC, показало, что, несмотря на увеличивающееся количество пилотных проектов, число внедрений не растет. Более того, только пять процентов опрошенных компаний имеют централизованную платформу данных, которая обслуживает по сети все производственные подразделения. Вот здесь и нужна платформа 3DEXPERIENCE от компа-

нии Dassault Systеmes, продемонстрировавшей на HANNOVER MESSE 2017 тщательно интегрированный цифровой инструмент процесса создания стоимости.

Используя в качестве примера производителя упаковки WestRock, при помощи новейших технологий 3D, включающих дизайн, симуляцию и дополненную реальность, компания наглядно показала, как в цифровом формате вся цепочка создания стоимости связывается в единый процесс: запросы потребителя, процесс разработки и производства, позиционирование на рынке и повседневное использование. Андреас Барт, управляющий директор EuroCentral в Dassault Systеmes, поясняет необходимость внедрения цифровых процессов для промышленных компаний: «Перед этими компаниями стоят серьезные задачи. К 2019 году три четверти всех промышленных предприятий мира переведут свои производственные процессы в цифровой формат и таким образом будут прекрасно готовы к росту своей производительности. Все, кто не сможет вовремя адаптироваться, останутся за бортом».

Подводя итоги мероприятия, Тило Бродтман (Thilo Brodtmann), управляющий директор Союза немецких машиностроителей (VDMA), заявил: «HANNOVER MESSE 2017 стала непревзойденной демонстрационной площадкой для машиностроительного сектора. Индустрия 4.0 прекрасно прошла стадию испытания и уже дает реальные плоды при использовании. Выставка четко отразила бодрое состояние промышленности — когда есть все необходимое для того, чтобы делать дело на всеобщее благо. А если говорить о международной конкуренции, мы определенно среди лидеров. Иначе говоря, HANNOVER MESSE 2017 — выдающееся событие».

В 2018 году выставка HANNOVER MESSE пройдет с 23 по 27 апреля, официальной страной–партнером выставки станет Мексика.

Информацию об участии и посещению HANNOVER MESSE уточняйте в ООО «Дойче Мессе РУС»

тел. +7 (495) 669-46-46

www.messe-russia.ru»

Павел Алексеев