Рассказываем о создании макета мобильного водолазного комплекса, состоящего из мобильной водолазной станции на шасси грузового автомобиля и контейнерного комплекса, для показа на выставке.

Узнайте больше, прочитав статью.

Задача

К нам обратился заказчик — АО "Тетис Про", — современная производственная компания, получившая признание на рынке поисково-спасательной техники и подводно-технического оборудования, с целью получить макеты своего оборудования для использования выставке.

Как это делается

Подобные заказы мы выполняем с применением несколько технологий, это — 3D-печать, фрезерование станком с ЧПУ и резка лазерным станком с ЧПУ, плоттерная резка.

Исходные данные

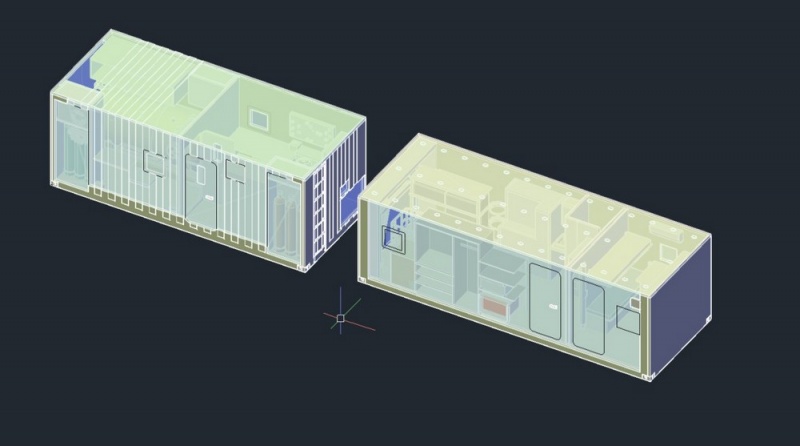

Исходные данные для создания этого макета мы получили в виде 3D-модели в файле формата .stp и фотографий и рендеров действующего образца оборудования, за исключением кабины водителя, которую пришлось моделировать с нуля, по изображениям из Интернета.

Моделирование

Перед моделированием мы внимательно изучили исходные данные и выяснили, что у нас нет информации по кабине водителя и некоторым объектам внутри контейнеров. Недостающее было смоделировано на основании информации найденной в сети.

Так как модели прицепов были предоставлены нам в формате .stp, работать с ними было легко, по стандартной схеме — масштабируем до нужного размера, удаляем слишком мелкие детали, мелкие но важные — увеличиваем. Когда модель разобрана и детали на печать уже готовы, пора приступать к разверткам для фрезерного и лазерного станка.

Резка и печать деталей

Для фрезерной резки были использованы следующие листовые пластики:

- Полистирол, 1 - 2 мм;

- ПВХ, 4 - 6 мм;

- Оргстекло, 2 мм.

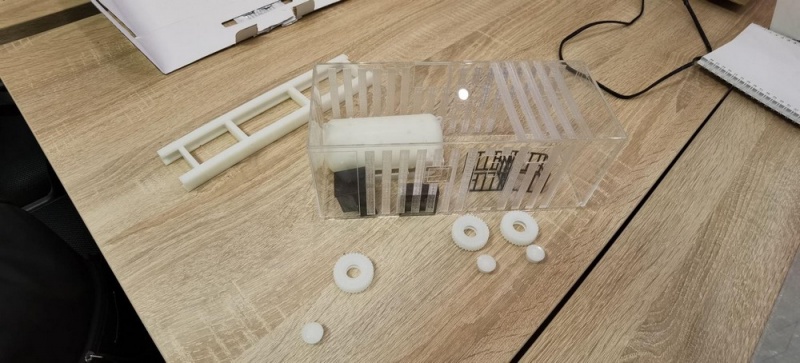

В данном макете необходимо было показать внутренние объекты прицепов, поэтому была выбрана технология резки с выборкой и последующей аккуратной склейкой корпусов из прозрачного оргстекла.

Все остальные детали, имеющие сложную геометрическую форму, печатались на FDM и SLA 3D-принтерах.

Постобработка и сборка

После печати, фрезеровки и склейки была произведена шлифовка — для удаления видимой слоистости, следов от поддержек и стыков между склеенными деталями. Дальше идет грунтовка, шпатлевка и финальная шлифовка, для выведения поверхностей деталей “в идеал” перед покраской.

Покраска

По завершении постобработки начинается работа по покраске модели.

Для начала, в таких случаях, мы составляем цветовую палитру будущего макета и согласовываем её с заказчиком. В зависимости от сложности и разнообразия палитры выбирается способ окрашивания — с помощью готовой краски в баллонах или краскопультом. В данном случае мы выбрали краску в баллонах, с выбранными заказчиком цветами из палитры RAL.

После окрашивания, для защиты поверхностей, покрываем их матовым акриловым лаком.

Итоговая сборка и сдача проекта

После окончательной сборки и установки на подмакетник изделие закрывается защитным колпаком.

Наши специалисты сопроводили макет к заказчику, помогли установить и провели инструктаж по обращению с ним.