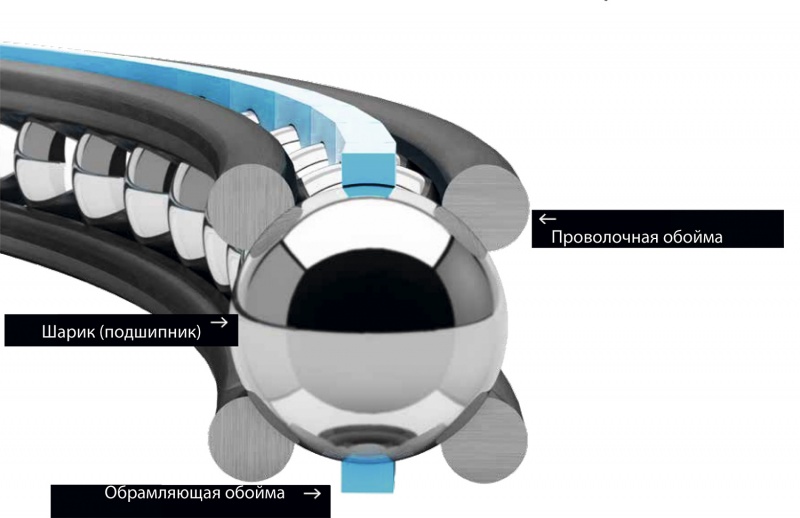

Немецкий производитель Franke GmbH разрабатывает и производит подшипники качения с проволочной обоймой, являющиеся более легкой альтернативной подшипникам качения традиционной конструкции (рис. 1). История этого изделия началась в 1936 году, когда инженер Эрих Франке, разрабатывая оптическое устройство, искал решение по экономии места и изобрел специальный подшипник качения. Особенностью подшипников данного типа стала его нестандартная конструкция: вместо обычных и наружных колец были использованы 4 направляющие круглого сечения (рис. 2). Они легли в основу производимой Franke GmbH продукции и сегодня используются во многих отраслях промышленности таких, как

авиакосмос и медицинское оборудование, а также для автоматизации различных процессов. Несмотря на то, что подшипники подобной конструкции досконально исследованы, специалисты Franke GmbH решили применить инновационные подходы и методы при их проектировании — в частности, топологическую оптимизацию. Это позволило уменьшить вес конструкции.

Рис. 1. Использование подшипников с проволочной обоймой для организации телефонной связи и интернета в самолетах

Рис. 2. Изображение подшипника из официального каталога продукции Franke

Стоит отметить, что Franke GmbH уже несколько лет использует алюминиевые корпусы, напечатанные на 3D-принтере. Применяемые методы аддитивного производства позволяют сэкономить материал без потери характеристик прочности изделия.

Подшипники с проволочной обоймой используются при установке спутниковых антенн и нужны для организации телефонной связи и интернета в самолетах (рис. 1). Антенны такого типа часто располагаются в хвостовой части фюзеляжа и должны быть включены во время полета, оставаясь на одной линии со спутниками, чтобы обеспечить беспрепятственную передачу данных. При этом сам поворотный механизм должен быть как можно легче.

3D-печать и моделирование

Чтобы понять, какой экономический эффект можно получить с помощью таких современных технологий, как топологическая оптимизация и аддитивное производство, Franke GmbH привлекла двух партнеров — компанию Rosswag Engineering, занимающуюся интеграцией методов аддитивного производства и 3D-печатью, а также компанию CADFEM GmbH, специализирующуюся на численном моделировании.

Исходный подшипник, предоставленный Franke GmbH, имел диаметр 25 см и содержал внешние и внутренние кольца. Они состояли из двух частей, которые были изготовлены из алюминия, максимально оптимизированы по весу и подготовлены для обработки на станках с ЧПУ.

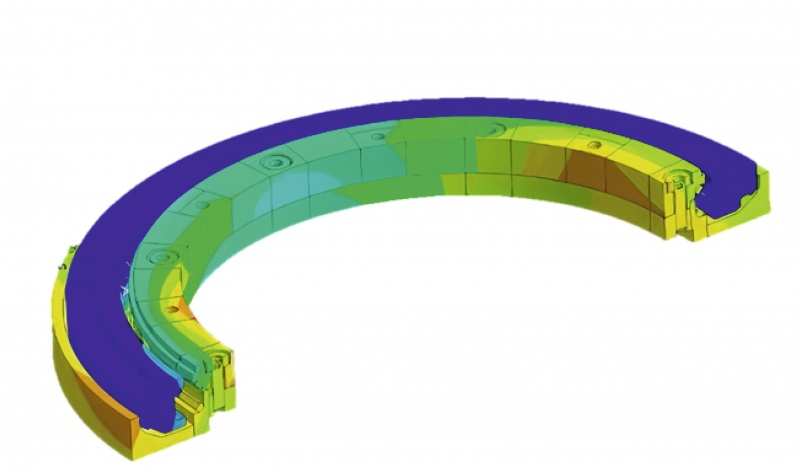

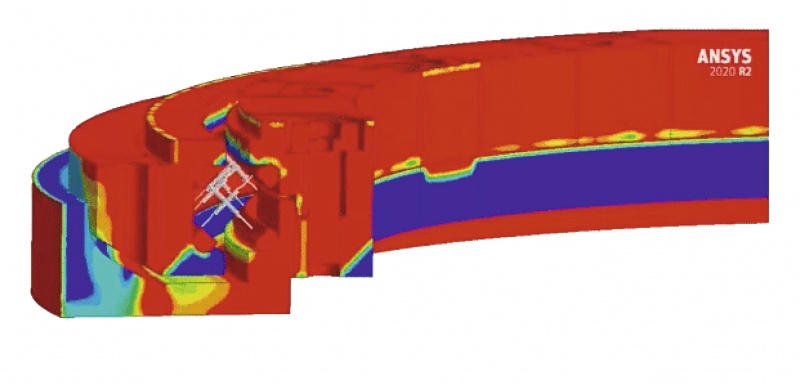

Специалисты CADFEM GmbH импортировали геометрию, предоставленную Franke GmbH, в единую интегрированную систему для работы с расчетным проектом Ansys Workbench, чтобы использовать ее для предварительного моделирования. Оно позволяет определить, как работает исходный подшипник при эксплуатации в различных режимах. Полученные данные обеспечили критерии (рис. 3), на которые специалисты равнялись позднее при сравнении исходной конструкции с оптимизированной. После определения всех нагрузок и участков без изменения была начата топологическая оптимизация. Решение Ansys Mechanical позволило определить незначительные напряжения на всей площади обоймы, а инструмент топологической оптимизации предложил полностью удалить в этой области материал (рис. 4, 5).

Рис. 3. Напряженно-деформированное состояние обоймы

Рис. 4. Красные области показывают, какой материал оставить, синие – какой убрать

Рис. 5. Этап топологической оптимизации. Серым отображается остающийся материал

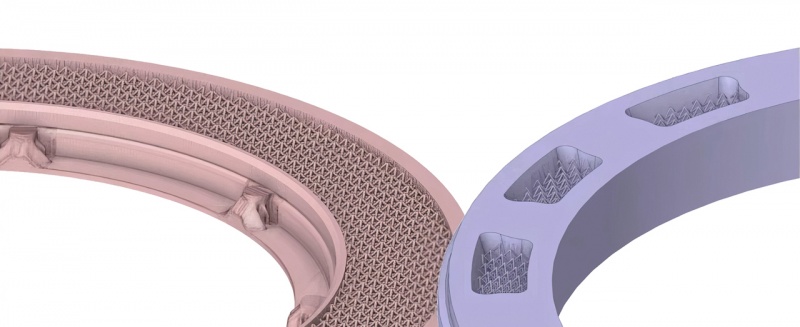

Рис. 6. Заполнение «пустого» пространства решетчатой структурой

После этого пустое пространство было решено заполнить решетчатой структурой. Такие структуры приносят дополнительные преимущества при очень малом весе и сохранении жесткости модели (рис. 6). Решетка имела минимальные размеры, которые обеспечивали возможность ее производства с помощью 3D-печати.

Снижение веса на 16%

Изначально корпус подшипника был изготовлен традиционным способом и в достаточной степени оптимизирован. Топологическая оптимизация позволила снизить его вес с помощью аддитивного производства еще на 16%.

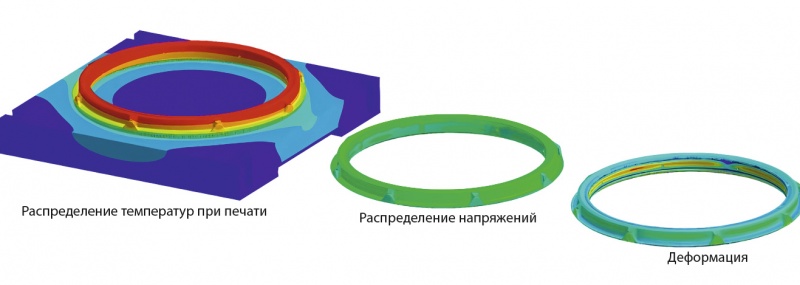

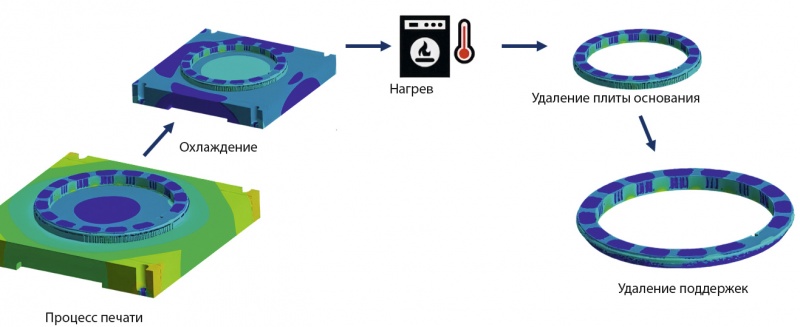

Но на этом само моделирование не заканчивается. Вторая важная область применения численного моделирования — это сам процесс печати (рис. 7, 8). При печати металлом используется значительное количество энергии для полного расплавления частиц металлического порошка. При этом достаточно высока и скорость охлаждения. Эти температурные градиенты создают сильные напряжения в самой заготовке. Для обеспечения теплопроводности в процессе производства и поглощения возникающих силы и напряжения требуются поддержки. Их создание, в свою очередь, увеличивает время печати и делает последующую механическую обработку необходимым этапом.

Рис. 7. Полученные результаты моделирования процесса 3D-печати корпуса

Рис. 8. Моделирование процесса печати. Основные этапы

«Мы работали в этой модели с параметрами, которые точно соответствуют выбранному материалу. У нас уже были проведены калибровочные тесты в проектах, которые мы раньше выполняли вместе с Rosswag Engineering. Благодаря этим данным по свойствам материала мы смогли оптимизировать форму и тип поддержек, при этом учитывая и такие параметры печати, как скорость движения, мощность лазера и ориентацию компонента в пространстве», — комментируют специалисты CADFEM GmbH.

«Для моделирования печати специалисты тесно сотрудничали с компанией Rosswag Enginee-ring, — говорит Франц Олерт (Franz Öhlert), конструктор из Franke GmbH. — Каждый из нас поделился своим опытом. Мы добавили дополнительные точки для постобработки. В изделие специально добавляют материал в точках, где необходима постобработка, например, в месте для установки подшипника. Мы также определили расположение поддержек. Затем вся модель снова вернулась в CADFEM для моделирования процесса печати».

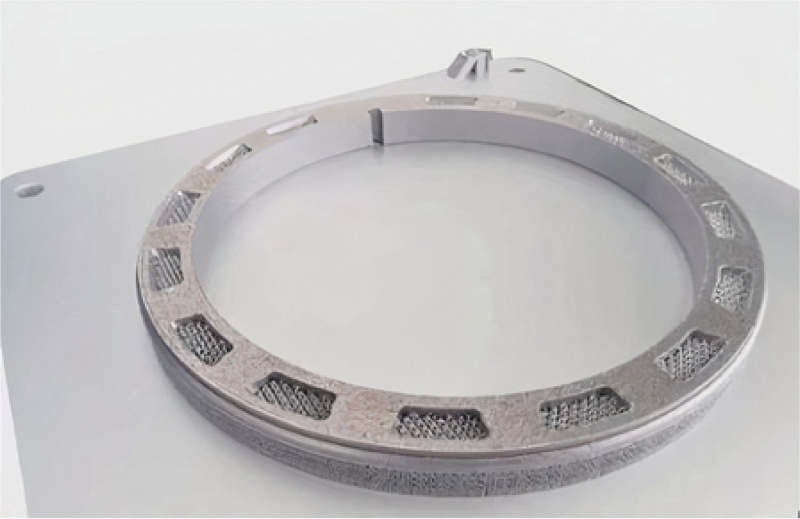

На заключительном этапе в Ansys Additive Prep, специальном решении для подготовки модели к печати, инженеры создали компоновочные файлы для принтера SLM Solutions, на котором были изготовлены все детали (рис. 9). Готовый печатный корпус подшипника доставили во Franke GmbH для дополнительной обработки, сборки и комплектации проволочными кольцами, телами качения и сепаратором.

Рис. 9. 3D-принтеры компании Rosswag.

Изображение взято с сайта Rosswag

Сотрудничество между настоящими специалистами (рис. 10)

Рис. 10. Изготовленный корпус.

Фото: Franke Gmbh

Специалисты Franke GmbH говорят: «Это был пилотный проект. Мы хотели узнать, какой экономии можно добиться за счет топологической оптимизации и 3D-печати. Но это было очень интересное сотрудничество. Мы показали, что можем управлять процессом печати с помощью программного обеспечения Ansys Additive. Моделирование и оптимизация настолько реалистичны, что сам процесс проходит без проблем. А снижение веса на 16% уже оптимизированного компонента также подтверждает, что топологическая оптимизация и 3D-печать занимают достойное место в производственном

цикле». ■

Автор: Денис Кондратьев, руководитель направления «Аддитивное производство», «КАДФЕМ Си-Ай-Эс»

Источник журнал "Аддитивные технологии" № 3-2021