3D-печать металлом открыла невероятные возможности для производства изделий сложной формы и повышения эффективности многих узлов и агрегатов. Такая свобода производства позволила также вернуть в жизнь идеи по производству доступных индивидуальных изделий. В первую очередь такими преимуществами поспешили воспользоваться представители высокотехнологичных отраслей, где эффективность — один из главных параметров оценки: авиация и медицина.

Напечатанные на 3D-принтере элементы двигателя позволили значительно повысить его эффективность и снизить расход топлива. Индивидуальные медицинские имплантаты обеспечили новый уровень комфорта для пациентов.

Весь шарм аддитивного производства пропадает, когда мы приступаем к постобработке этих изделий. После печати изделие проходит большое количество разных процедур и этапов, которые по длительности зачастую занимают больше времени, чем сам процесс печати. Часть этапов автоматизированы и имеют прогнозируемое время обработки, сюда можно отнести снятие остаточных напряжений, удаление остатков порошка и срезание с платформы построения. Но такие, как снижение шероховатости и удаление поддержек, до сих пор производятся оператором вручную с помощью плоскогубцев и других вспомогательных инструментов, что больше похоже не на часть инновационного процесса производства, а на какой-то вид древнего искусства, где мастер старается использовать все свои навыки и доступные инструменты (большая часть из которых не подлежит передаче другому мастеру), для того чтобы получить приемлемое качество изделия (опять же, по его индивидуальному мнению).

Это обязывает инженера идти на компромисс между тем, что он действительно хочет спроектировать и тем, что оператор сможет потом обработать, снижая тем самым возможные преимущества от использования аддитивных технологий и замедляя интеграцию деталей, полученных методом АТ, в реальные изделия.

Все эти особенности формируют целый ряд несовместимых с серийным производством ограничений:

1) низкая производительность: время обработки одного изделия может достигать нескольких часов;

2) низкая повторяемость: оператор не может сделать два одинаковых изделия;

3) низкая прогнозируемость: при производстве нового изделия сложно спрогнозировать время его обработки;

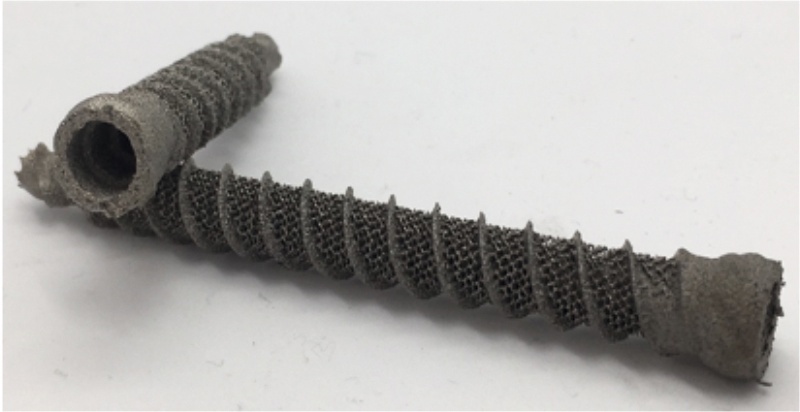

4) низкая сложность изделий: используя традиционные методы, оператор физически не может обработать закрытые полости и длинные каналы.

Последние годы большинство компаний в России находилось в активной стадии проведения НИОКРов и НИРов и сейчас подходит к производству серийных изделий. Закономерно встает вопрос автоматизации всех этапов постобработки, в том числе удаления поддержек и улучшения качества поверхности.

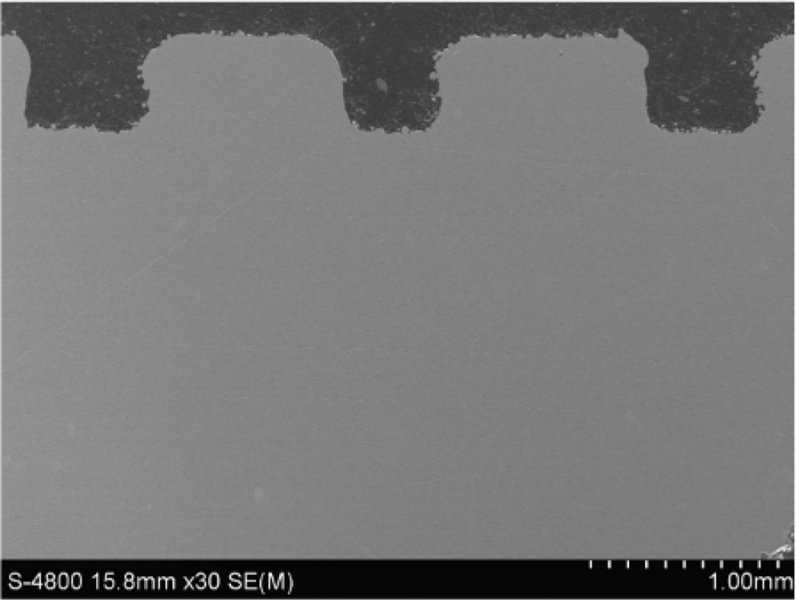

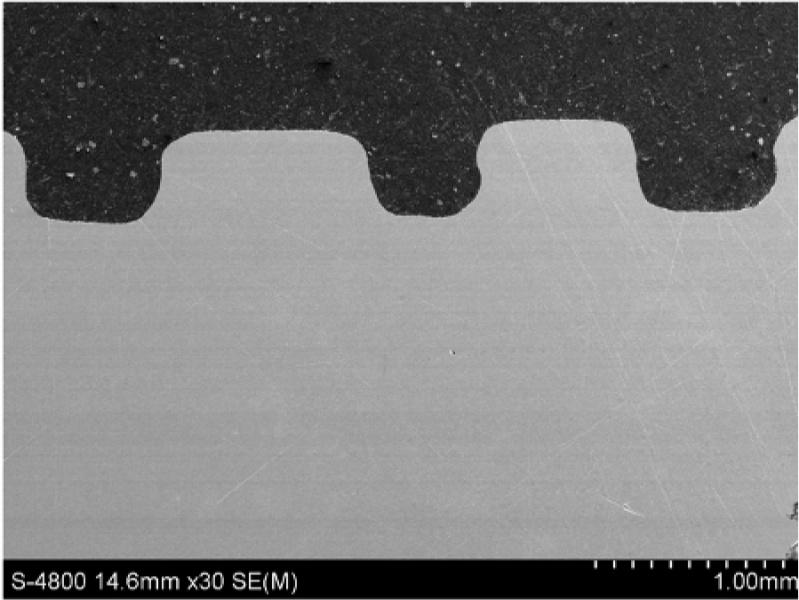

Обработка поверхности с применением технологии Hirtisation

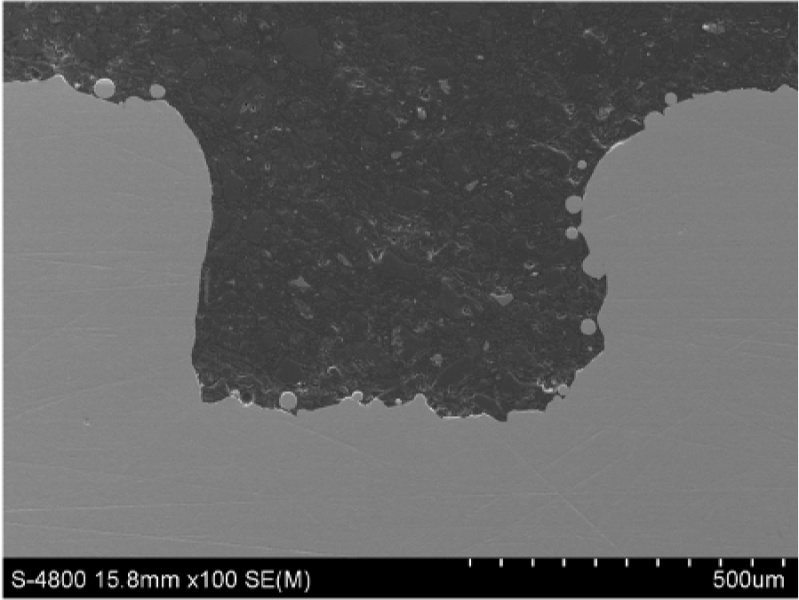

до применения

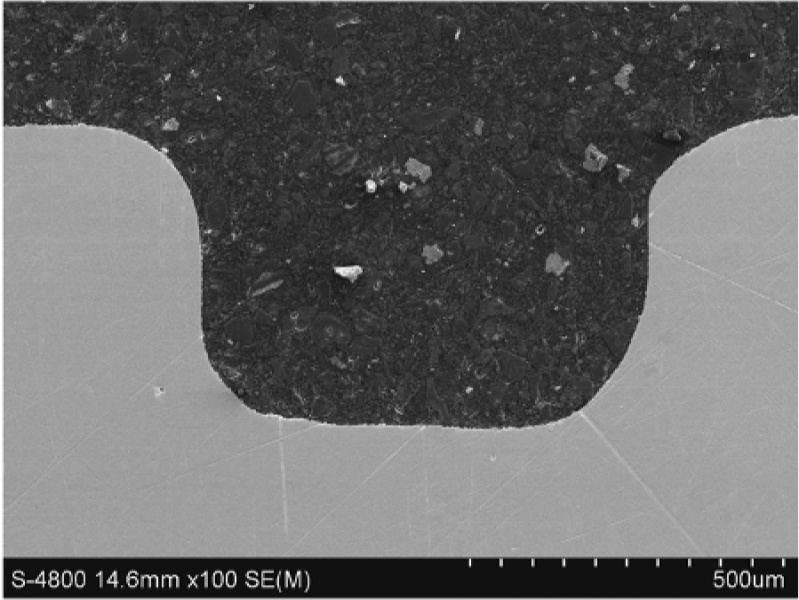

после применения

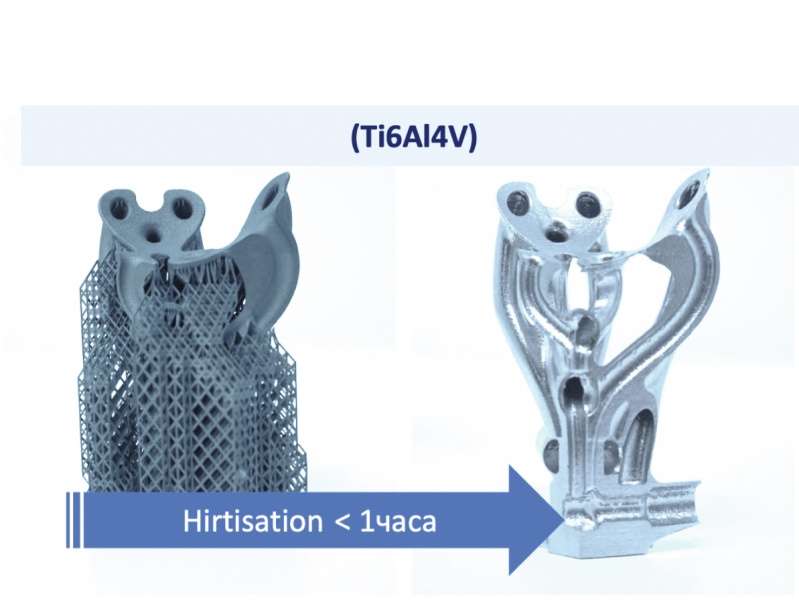

Хотелось бы рассказать про доступные методы автоматизации данного процесса. А именно — про уникальную технологию Hirtisation, которая впервые была представлена в 2017 году на выставке Formnext. Технология имеет в основе принцип динамической электрохимии и позволяет полностью автоматически удалять поддержки, а также обрабатывать внутренние каналы и полости. В линейке оборудования 4 версии, которые отличаются между собой размером рабочей зоны и количеством камер для обработки. Самая распространенная установка H6000 имеет размер рабочей зоны 500×500×350 мм и позволяет параллельно обрабатывать две партии изделий из разных металлов. В среднем такая установка способна обрабатывать изделия с 3–4 принтеров.

От оператора требуется только закрепить изделия на держатель и выбрать одну из программ, далее все проходит полностью автоматически.

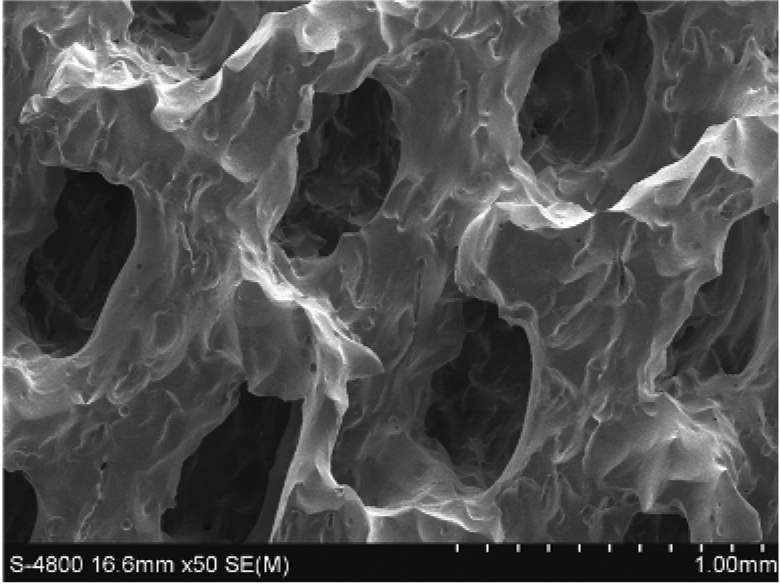

Что особенно важно, технология хиртизации обеспечивает сохранение допусков и изначальной геометрии изделия, включая острые кромки и углы, что недоступно традиционным технологиям постобработки, включая галтовку и другие методы электрополирования, которые, наоборот, в первую очередь скругляют углы и кромки.

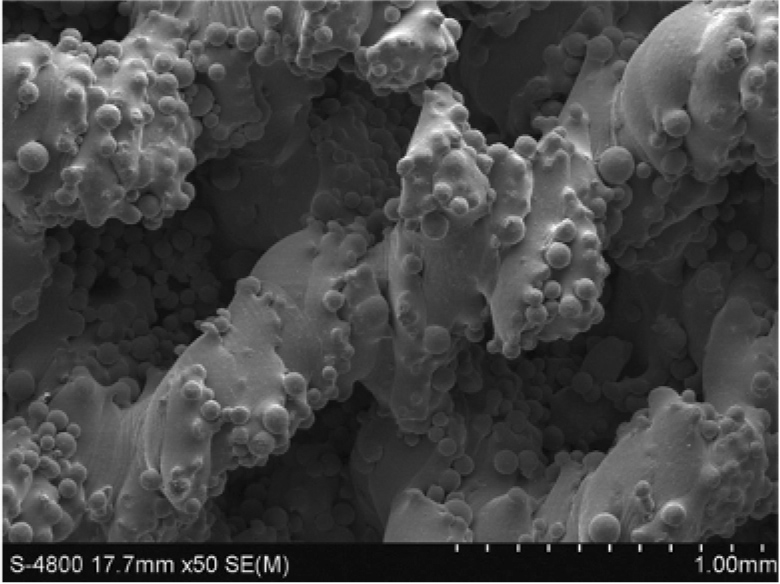

Обработка производится в несколько этапов и снижает шероховатость изделия с изначальных 10 до 2–0,5 Ra в зависимости от материала и качества печати.

Обработка поверхности с применением технологии Hirtisation

Первым этапом является равномерный съем по всей площади изделия, включая внутренние каналы и полости, это позволяет удалить поддержки и остатки порошка даже в тех местах, которые не видны глазу. После этого этапа изделие уже может быть отправлено на доводку ответственных поверхностей с помощью ЧПУ-обработки.

Далее манипулятор в соответствии с заданной программой перемещает изделия в камеру с рабочей жидкостью для следующего этапа, где происходит финишная обработка и снижение шероховатости до финальных значений. После обработки изделие попадает в последнюю камеру, где промывается и высушивается, после чего выходит уже готовым к эксплуатации.

Все манипуляции с рабочей жидкостью также производятся в автоматическом режиме, система измеряет параметры электролита и добавляет свежий электролит или полностью меняет его в случае необходимости. Так как обработка производится в закрытом контуре без контакта оператора с рабочими жидкостями, установка соответствует самым строгим нормам безопасности и не требует специальных мер при работе.

Отдельно стоит обратить внимание на удаление остатков порошка, это очень важно для всех применений, так как неудаленный порошок может выступать как абразив и изнашивать узлы изделия, особенно в телах вращения. Также стоит отметить медицинские изделия, которые имплантируются человеку, остатки порошка просто недопустимы в таких применениях. Стандартные методы не позволяют до конца удалить не припекшийся порошок, в то время как технология Hirtisation позволяет в автоматическом режиме удалить полностью остатки.

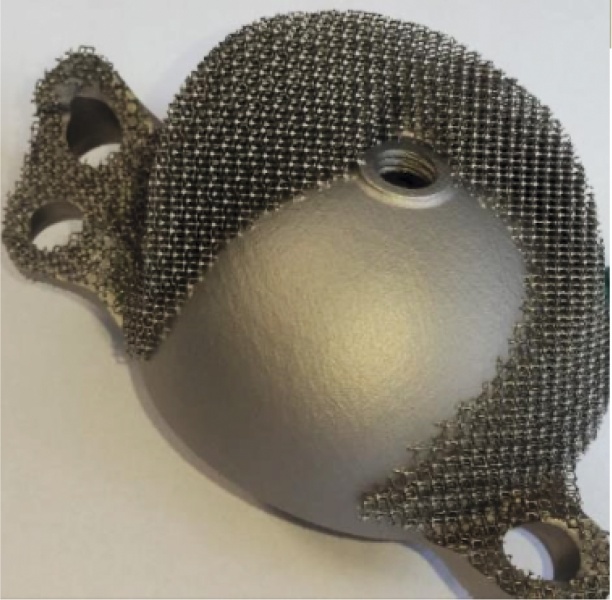

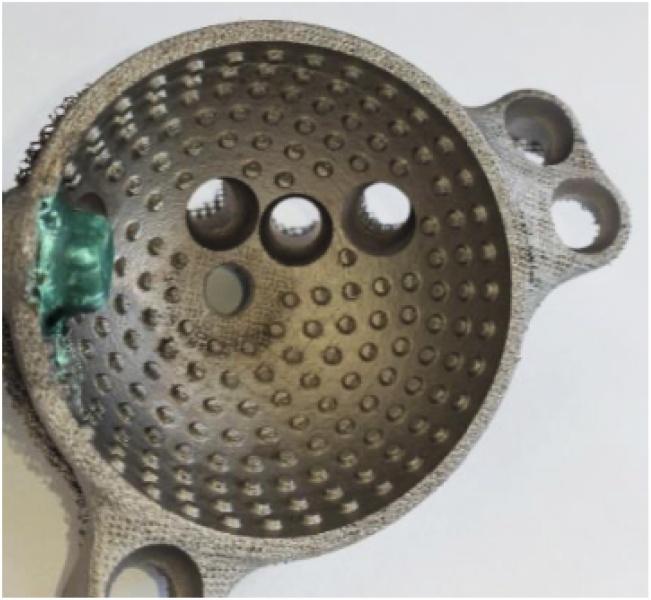

Примеры обработки поверхности с применением технологии Hirtisation

Тут и начинается настоящая магия 3D-печати: проектировщики и инженеры уже не думают о том, как оператор будет удалять поддержки из полостей и каналов, а проектируют те изделия, которые они действительно хотят получить, а именно — цельные изделия со сложной внутренней геометрией, убирая процесс сборки из технологической цепочки. Раскрывается полный потенциал аддитивных технологий.

Автоматизированные методы постобработки позволяют перейти к массовому производству изделий, стандартизировать временные и денежные затраты на проведение этапов удаления поддержек и улучшения шероховатости, повысить сложность выпускаемой продукции и уменьшить время обработки, обеспечить повторяемость процесса, автоматизацию постобработки. ■

Автор: Артем Сергеевич Кадников, Евгений Андреевич Кузьмин, TopStanok

Источник журнал "Аддитивные технологии" № 3-2021