Все больше производителей внедряют на своих предприятиях автоматизированные системы контроля качества для упреждающего обнаружения дефектов и экономии соответствующих затрат. Эти решения также позволяют улучшить общее качество продукции и повысить производительность за счет отказа от трудоемких ручных проверок, что положительно влияет на конкурентоспособность.

Благодаря развитию технологий в этой сфере автоматизированные системы, особенно метрологические решения для работы на конвейере и у производственной линии, можно быстро внедрить, устранив многие проблемы. Давайте подробнее рассмотрим автоматизированные системы контроля качества и то, как они преображают процессы производства.

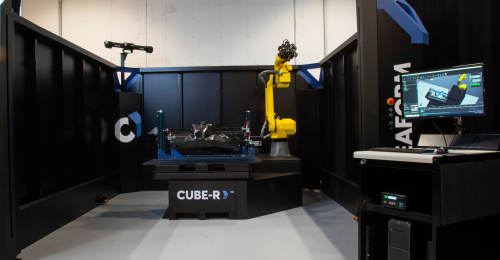

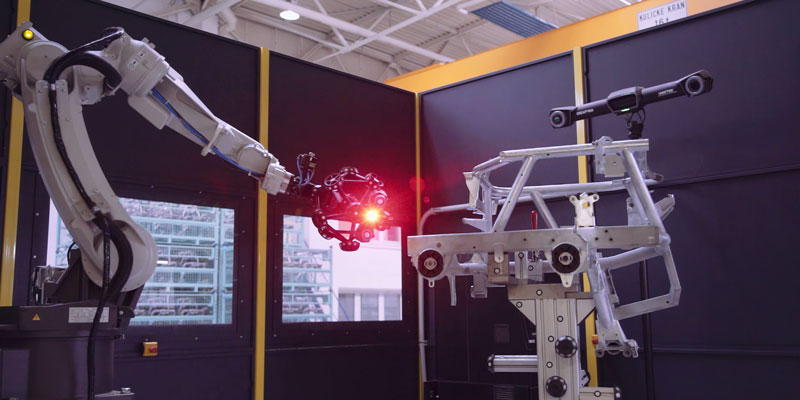

Автоматизированный контроль качества рамы мотоцикла © Walter Automobiltechnick

Ручной и автоматизированный контроль: в чем отличие?

Процессы ручного и автоматизированного контроля качества сильно различаются.

Что такое ручной контроль качества?

При ручном контроле технологи и операторы измеряют, проверяют и оценивают изделия либо на всех этапах производства, либо в определенных интервалах технологического цикла. Если устройства и технологии для проверки качества отсутствуют (т.е. процесс полностью ручной), приходится полагаться исключительно на результаты наблюдений сотрудников.

Некоторые производители проводят проверку первого изделия в специальной метрологической лаборатории с использованием координатно-измерительных машин (КИМ). На первый взгляд, такие процессы автоматизированы. В действительности же все еще требуются загрузка, управление и разгрузка КИМ вручную – их проводит опытный специалист или метролог.

Контроль промышленной автомобильной детали с помощью координатно-измерительной машины (КИМ) © Creaform

Тем не менее, при контроле этого типа большую роль играет человеческий фактор и навыки специалистов, выполняющих работу, что может отрицательно сказаться на точности и надежности измерений. Более того, ручной контроль может серьезно замедлить темпы производства в зависимости от эффективности процесса и доступности лаборатории и КИМ. Наконец, контролеры ОТК физически не могут проверить каждую деталь или изделие в условиях крупносерийного производства. Каков конечный результат? Снижение производительности и нарушение графика.

Что такое автоматизированный контроль?

Контроль качества с применением автоматизации устраняет практически все недостатки процесса, выполняемого вручную и с помощью традиционных КИМ.

Зачастую предприятия выбирают кастомизированный оптический 3D-сканер, устанавливаемый на руку-робота, или готовое решение в виде автоматизированной системы 3D-сканирования для оптимизации производственных циклов. Они не требуют человеческого вмешательства за исключением загрузки и выгрузки, что позволяет достигать высокой производительности.

Такие системы используются для решения многих задач, в том числе проверки первого изделия на конвейере и у производственной линии, проверки деталей и оснастки в процессе производства, оценки поставляемых деталей и перевод результатов измерений в цифровой формат для архивации и отслеживания данных.

Контроль качества капота грузового автомобиля с использованием системы автоматизированного 3D-сканирования Creaform CUBE-R , © Creaform

Каким образом автоматизация помогает улучшить качество?

Автоматизированные системы контроля обладают многими преимуществами, которые помогают повысить качество деталей и конечных изделий. Вот несколько примеров.

-

Из-за нехватки опытных операторов КИМ производители все чаще обращаются к автоматизированным решениям, стремясь не только устранить сдерживающие факторы, но и улучшить качество деталей, поскольку такие системы не зависят от человеческого фактора. Кроме того, квалифицированные сотрудники могут заниматься более важными задачами, например, анализом данных и процесса контроля.

-

Автоматизация повышает надежность контроля, гарантируя точные измерения сложных деталей, в том числе в условиях крупносерийного производства.

- Роботизированные системы могут собирать больше данных для большого количества деталей с большей скоростью. В сочетании с расширенными функциями составления отчетов это позволяет производителям принимать более обдуманные решения на основе надежных результатов по большему количеству компонентов.

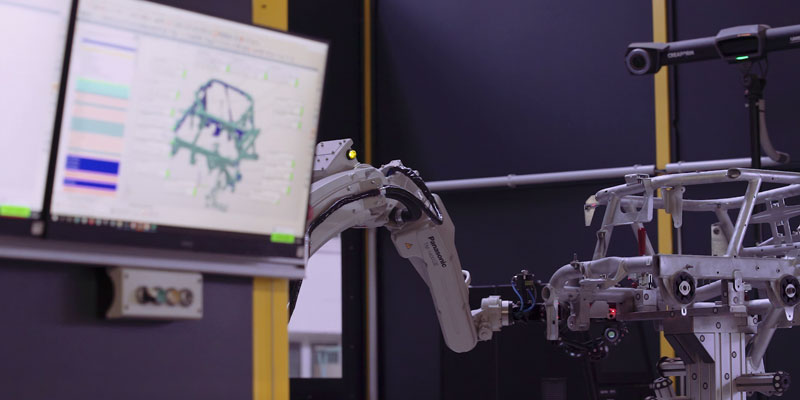

Поскольку автоматизированные системы собирают 3D-данные в неограниченном объеме, такие операции могут обеспечить динамичный, актуальный анализ качества производства, а также упростить прохождение комплексных тестов на соответствие стандартам, которые можно продемонстрировать клиентам.

Анализ данных 3D-измерений в реальном времени при контроле рамы мотоцикла © Walter Automobiltechnick

Каковы преимущества автоматизированного контроля для бизнеса?

Выгоды роботизированных систем не ограничиваются лучшим качеством изделий. Производители также могут воспользоваться этим процессом для выполнения нижеследующих задач.

Повышение производительности

Предприятия могут выполнять автоматизированный контроль качества прямо (или практически) на конвейере для оптимизации производительности. Можно измерять:

-

больше деталей с одинаковой размерностью в час;

-

только наиболее важные размеры большого количества деталей, увеличивая производительность;

-

то же количество деталей, но получать больше информации о каждой из них для дальнейшего архивирования и отслеживания данных;

-

больше деталей и больше параметров в час.

Это позволяет быстрее выявлять дефекты и несоответствия и принимать корректирующие меры для предотвращения простоев и соблюдения графика производства.

Снижение дефицита квалифицированных кадров

Многие предприятия испытывают трудности при поиске квалифицированных и опытных сотрудников ОТК. На высококонкурентном рынке зачастую сложно найти необходимых специалистов.

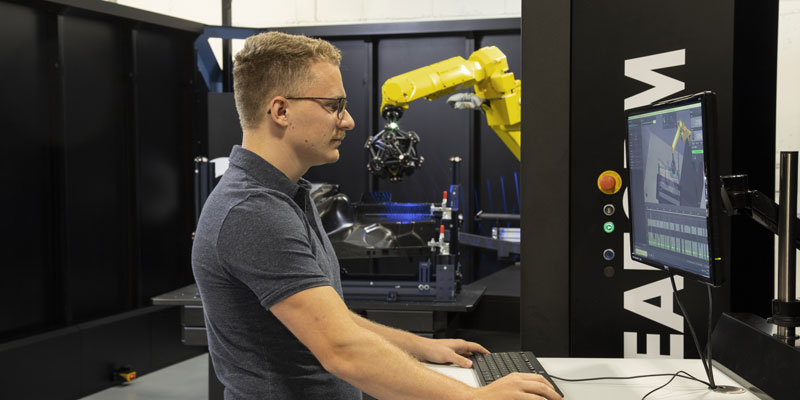

Эффективно решить проблему помогут автоматизированные системы. Устройствами нового поколения на основе технологии 3D-сканирования (которые исключительно понятны и просты в использовании) может управлять производственный персонал, даже не имеющий глубоких знаний в сфере робототехники или метрологии.

Конечно, нельзя обойтись без сотрудников ОТК, которые составят планы по таким работам. Тем не менее специалисты на производстве могут использовать решения на базе 3D-сканера и робота на повседневной основе.

Важно учесть, что при интеграции ПО в автоматизированную систему от технологов и инженеров не требуется наличия опыта в области робототехники. Последнее поколение ПО для сбора данных и метрологии автоматически рассчитывает, моделирует и применяет пути движения роботизированной руки на основе комплексного плана.

Таким образом автоматизированные системы контроля качества снижают затраты на поиск, адаптацию и обучение сотрудников.

Оператор системы CUBE-R определяет логику сканирования и программирует траекторию роботизированной руки в программе VXscan-R © Creaform

Снижение общих затрат на проверку качества

Помимо снижения затрат на персонал и повышения производительности, автоматизация также может помочь снизить общие затраты на контроль качества.

Знаете ли вы, что проблемы, связанные с качеством, могут стоить производителям до 40% дохода от продаж, согласно данным Американского общества контроля качества? Затраты, чаще всего вызванные несоответствием детали или изделия требованиям, принимают разные формы:

- доработка и исправление бракованных деталей;

- простои производства;

- отзыв и ремонт товаров;

- закупка новых материалов;

- изменения в планировании производства за счет добавления новых партий;

- повторное тестирование изделий;

- несоблюдение оплачиваемых соглашений об уровне услуг

- и многое другое.

В самом деле, автоматизированные системы могут существенно снизить четыре основные типа расходов на обеспечение качества: затраты на предотвращение и оценку, внутренние и внешние издержки вследствие низкого качества.

Повышение качества дает производителям возможность создавать более сложные детали и изделия, что открывает новые коммерческие возможности. Наконец, высокое качество – это надежный критерий того, что клиенты и конечные пользователи снова обратятся к производителю.

Как выбрать оптимальную автоматизированную систему контроля качества?

Чтобы найти наилучшее решение, проанализируйте текущий процесс проверки качества и определите главные, чаще всего повторяющиеся проблемы рабочего процесса.

Приобретая автоматизированную систему, учитывайте конкретную отрасль, потребности и компоненты, подлежащие проверке.

Проанализируйте преимущества и недостатки каждой системы на основе обзоров в специализированных изданиях. Запрашивайте демоверсии ПО и обсуждайте свои задачи с нашими экспертами.

Немного усилий, и вы найдете надежное и эффективного решение для вашего производства!

Автор: Илья Крупенников