Аддитивные технологии позволяют создавать изделия с расширенными функциональными и эксплуатационными характеристиками, с заданной, в т. ч. геометрически сложной, бионической и топологически оптимизированной конфигурацией, получать объекты с минимизированной массой и объединять сборочные единицы в одну деталь.

В то же время практически все виды 3D-печати предусматривают этапы постобработки, заключающейся в удалении поддержек и механообработке ответственных поверхностей изделий (рис. 1). Указанные операции выполняются, как правило, вручную и характеризуются высокой трудоемкостью, в особенности при построении металлических объектов. Данные аспекты не находят широкого освещения в публикациях, однако для специалистов‑практиков они являются весьма актуальными.

Рис. 1. Изделия, изготовленные компанией Sintavia на SLM-установке, после удаления неиспользованного порошка представляют собой полуфабрикат: необходимо отделить их от платформы, удалить поддержки и обработать сопрягаемые и рабочие поверхности

Одним из наиболее эффективных методов решения данной задачи является объединение в одной рабочей области аддитивного получения заготовки и механической обработки ее поверхностей — не обязательно всех, а в основном сопрягаемых с другими деталями или выполняющими определенные функции (например, лопасти гребного винта). В англоязычной технической литературе совмещение 3D-печати и традиционной механообработки обозначается терминами hybrid manufacturing (гибридное производство) или hybrid technologies (гибридные технологии). По нашему мнению, словосочетание «гибридное формообразование» более точно характеризует описываемые процессы, поэтому им и будем пользоваться далее по тексту.

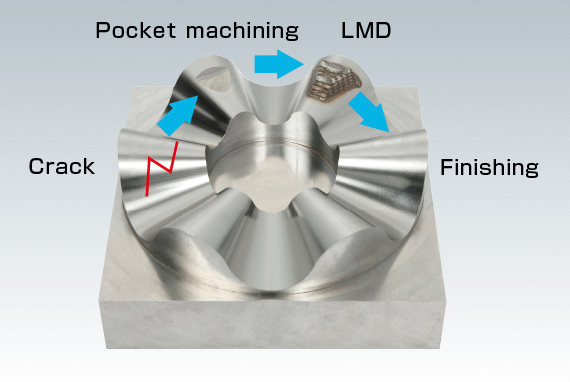

Данные технологии позволяют как полностью создавать новые детали, так и выполнять ремонт и восстановление изношенных, что особенно актуально для трудоемких в изготовлении изделий. Также на поверхностях тела относительно простой конфигурации могут быть сформированы элементы специальной геометрии, в т. ч. получаемые из других материалов.

Технологическое оборудование для построения объектов методами гибридного формообразования может создаваться на базе серийных металлорежущих станков с интеграцией в них аддитивных модулей либо оснащением 3D-принтеров механообрабатывающими исполнительными механизмами. Также возможна компоновка роботизированных технологических комплексов различной конфигурации. В состав установок гибридного формообразования могут входить системы контроля конфигурации формируемых слоев и геометрических характеристик изготавливаемых изделий, мониторинга и адаптивного управления технологическими процессами.

Далее представлено описание различных вариантов оборудования и их технологических возможностей.

Аддитивные модули, встраиваемые в металлорежущее оборудование и промышленные роботы

Добавление функций 3D-печати металлорежущим станкам и обрабатывающим центрам представляет собой одно из наиболее простых и эффективных технических решений в рассматриваемой области.

В частности, компания Hybrid Manufacturing Technologies выпускает специализированные головки для лазерного наплавления порошковых металлических материалов (Directed Energy Deposition — DED) серии AMBIT (рис. 2), устанавливаемые в инструментальный шпиндель станка или в схват промышленного робота. Головки отличаются размером и формой пятна лазера и фокусного расстояния, а также интенсивностью подачи порошков. Аддитивное построение реализуется в соответствии с управляющей программой от СЧПУ станка.

Рис. 2. Головки лазерного наплавления AMBIT, встраиваемые в серийно выпускаемые металлорежущие станки и промышленные роботы

Выпускаемый Hybrid Manufacturing Technologies комплект AMBIT Series 7 состоит из головок лазерного наплавления, прошивания отверстий, чистовой обработки поверхностей и контроля их качества, а также оценки состояния внутренней структуры наплавленного материала. Кроме этого, выполняется непрерывный мониторинг оптических и температурных показателей.

Еще один производитель аддитивных модулей — компания 3D-Hybrid Solutions выпускает три вида головок для 3D-печати методами DED, наплавления проволоки сваркой (Wire Arc Additive Manufacturing — WAAM) и высокоскоростного холодного напыления порошкового материала Cold Spraying (рис. 3).

Рис. 3. Аддитивные головки производства компании 3D-Hybrid Solutions

DED-головки оснащаются лазером мощностью от 0,5 до 25 кВт и имеют возможность нанесения материала под углом 90° к поверхности. Размер пятна лазера варьируется в пределах 0,1±10 мм и имеет круглую или прямоугольную форму. Подача металлического порошка в зону построения реализуется питателями (максимально — 4 шт.) емкостью от 1 до 4 л. При помощи пирометров осуществляется мониторинг температуры ванны расплава.

Аддитивные модули WAAM позволяют наплавлять нержавеющие стали, суперсплавы на основе никеля, алюминиевые сплавы и другие материалы с производительностью от 570 см3/ч. Имеется также возможность одновременной подачи проволоки и металлических порошков для получения изделий с расширенными физико-механическими характеристиками.

Головки холодного напыления обеспечивают нанесение сплавов на основе никеля, титана, меди, алюминия, ниобия, тантала, а также металломатричных композитов струей со скоростью потока частиц от 500 до 1000 м/с и производительностью 2,25 кг/ч.

Применение модулей, предназначенных для построения изделий методами DED и Cold Spraying, позволяет создавать объекты, элементы которых состоят из различных материалов, в т. ч. с реализацией градиентных переходов между ними.

Оборудование гибридного формообразования на основе DED-технологии

Целый ряд зарубежных станкостроительных фирм выпускает оборудование, оснащаемое дополнительно головками лазерного наплавления. Данный подход отличается относительно несложными компоновочными решениями, простотой программирования обработки, малым энергопотреблением и температурными деформациями, а также более высокой точностью по сравнению с наплавлением проволоки.

При создании установок гибридного формообразования данного типа разработчикам требуется решить комплекс технических задач, включающий в себя интеграцию аддитивного модуля в структуру станка и отладку его функционирования, моделирование и оптимизацию параметров аддитивных процессов для различных материалов, анализ распределения температурных полей при построении изделия, определение свойств наплавляемых материалов и оценку их соответствия заданным значениям, разработку методов мониторинга, совмещение 3D-печати и механообработки в одной управляющей программе и др.

Одним из наиболее известных примеров такого рода является пятикоординатный обрабатывающий центр модели Lasertec 65 3D hybrid компании DMG MORI (рис. 4) с интегрированной головкой лазерного наплавления фирмы Sauer, устанавливаемой в инструментальный шпиндель. Компанией также выпускается токарный обрабатывающий центр Lasertec 4300 3D hybrid. Процессы 3D-печати и лезвийной обработки могут чередоваться по мере построения изделия, в т. ч. возможно получение сложных поднутрений и внутренних каналов и полостей. Создание 3D-моделей, разработка управляющих программ и их верификация осуществляется в специальных программных CAD/CAM-модулях пакета Siemens NX.

Рис. 4. Обрабатывающие центры DMG MORI Lasertec 65 3D hybrid и Lasertec 4300 3D hybrid

По данным DMG MORI, плотность структуры материала достигает 99,8%. Детали изготавливаются из нержавеющих сталей, никелевых сплавов, включая инконель 625 и 718, сплавов на основе карбида вольфрама и никеля, бронзовых и латунных сплавов, стеллитов, инструментальных сталей и других материалов.

На основе мониторинга параметров аддитивных процессов реализуется адаптивное управление технологическими режимами, позволяющее оптимизировать процесс построения и обеспечить требуемое качество выпускаемой продукции.

Технология гибридного формообразования DMG MORI предназначена для производства изделий различного типа и уровня сложности, применяемых в авиационной и ракетно-космической промышленности, машиностроении, энергетике, нефтегазовой промышленности, при изготовлении пресс-форм и другой технологической оснастки, а также для ремонта и восстановления изношенных деталей, нанесения упрочняющих, износостойких, термоизоляционных и других покрытий (рис. 5).

Рис. 5. Примеры деталей, изготовленных методом гибридного формообразования на оборудовании DMG MORI

Аналогичные разработки ведутся компаниями Yamazaki Mazak и Okuma. Первая выпускает установки гибридного формообразования Integrex i‑400AM и VC‑500 AM на базе токарно-фрезерного и фрезерного пятикоординатных обрабатывающих центров соответственно (рис. 6), оснащаемые головками лазерного наплавления Hybrid Manufacturing Technologies, позволяющими также выполнять лазерную гравировку поверхностей.

Рис. 6. Токарно-фрезерный и фрезерный обрабатывающие центры компании Yamazaki Mazak Integrex i-400AM и VC-500 AM, оснащенные аддитивными модулями

Станкостроительная компания Okuma производит фрезерные и токарно-фрезерные обрабатывающие центры семейства LASER EX (рис. 7), оснащаемые головками лазерного наплавления мощностью 0,6 кВт (в стандартном исполнении) либо 1, 2 и 3 кВт (по заказу). Изделия формируются из сталей, никелевых сплавов, стеллитов и других материалов, в т. ч. с градиентными переходами между ними (рис. 8). Возможно также выполнение операций лазерной закалки с последующим шлифованием и нанесением покрытий различных типов.

Рис. 7. Обрабатывающие центры MU-6300V LASER EX и MULTUS U3000 LASER EX компании Okuma с возможностью выполнения аддитивных операций

Рис. 8. Образцы, полученные методом гибридного формообразования на оборудовании компании Okuma

Испанская компания IBARMIA совместно с Университетом Страны Басков (University of Basque Country) и фирмой Tecnalia Research & Innovation разработала установку гибридного формообразования ZVH 45/L1600. Аддитивный процесс осуществляется коаксиальной головкой лазерного наплавления Precitec YC52 с лазером мощностью 3 кВт. В процессе 3D-печати применяются инструментальные стали, керамика, сплавы на основе никеля и ряд других материалов (рис. 9). Поверхности получаемой заготовки обрабатываются лезвийным инструментом. В состав установки входят системы рециркуляции порошковых материалов, мониторинга процесса формообразования и трехмерного лазерного сканирования.

Рис. 9. Опытный образец изделия, изготовленного на установке гибридного формообразования ZVH 45/L1600

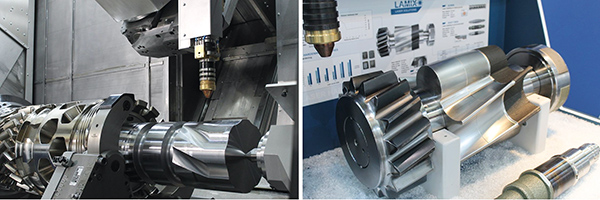

Компания WFL, выпускающая токарно-фрезерные обрабатывающие центры для обработки крупногабаритных деталей, также использует в качестве аддитивного модуля лазерную наплавляющую головку Precitec YC52, за счет встраивания которой в станок модели M80 MillTurn (рис. 10) были существенно расширены его технологические возможности. Помимо создания сложнопрофильных изделий методом гибридного формообразования и добавления отдельных элементов на поверхности уже готовых деталей оборудование позволяет выполнять лазерную сварку и закалку и ряд других операций.

Рис. 10. Рабочая зона и изделие, изготовленное на токарно-фрезерном обрабатывающем центре WFL M80 MillTurn, оснащенном лазерной наплавляющей головкой Precitec YC52

Компания Optomec, специализирующаяся на производстве аддитивного оборудования типа DED (фирменное название технологии — Laser Engineered Net Shape (LENS), пошла по пути встраивания механообрабатывающего модуля в 3D-принтер. В настоящее время выпускается два типа установок гибридного формообразования (рис. 11): LENS 500 HY OA/CA и LENS 860 HY OA/CA. Индексом OA (Open Atmosphere) обозначается оборудование, предназначенное для изготовления изделий из нержавеющих и инструментальных сталей, никелевых, кобальтовых и вольфрамовых сплавов и других материалов. Установки с закрытой рабочей зоной (CA — Closed Atmosphere), оснащены системой подачи очищенного защитного газа, содержащего кислород и водяной пар в количестве не более 40 ppm (миллионных долей), и позволяют работать с алюминиевыми, титановыми сплавами и другими химически активными материалами.

Рис. 11. Установки гибридного формообразования LENS 500 HY OA и LENS 860 HY OA производства компании Optomec

Габариты рабочей области LENS 500 HY OA и LENS 860 HY OA составляют 350×350×500 мм и 598×600×610 мм соответственно, максимальная нагрузка на стол — 35 и 200 кг, мощность лазера: 0,5÷2 и 0,5÷3 кВт, количество осей — от 3 до 5, производительность наплавления — от 0,1 до 0,4 кг/ч.

Помимо собственно оборудования Optomec поставляет аддитивный технологический модуль LENS Print Engine, интегрируемый в металлорежущие станки с ЧПУ и промышленные роботы. Он состоит из наплавляющей головки со сменными соплами, волоконного лазера мощностью от 0,5 до 2 кВт и питателей порошковых материалов. Также прилагается пакет для разработки управляющих программ PartPrep. Опционально предлагается система мониторинга процесса 3D-печати SmartAM.

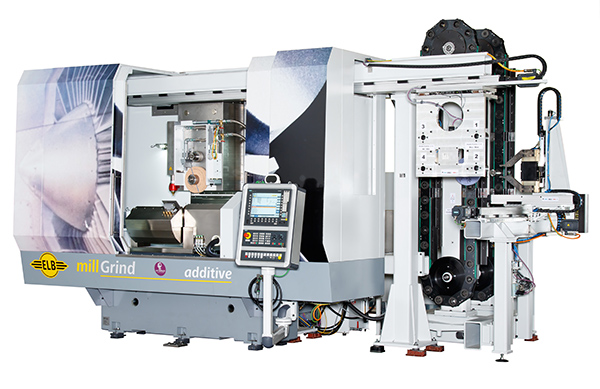

Производитель шлифовального оборудования компания ELB-Schliff выпускает семейство установок гибридного формообразования millGrind (рис. 12), оснащаемых головками лазерного наплавления AMBIT производства Hybrid Manufacturing Technologies и предназначенных для создания деталей преимущественно из труднообрабатываемых материалов типа суперсплавов на никелевой основе с обеспечением субмикронной точности, а также для ремонта изношенных изделий. Механообработка реализуется методом шлифования, возможно также выполнение операций сверления, фрезерования, лазерной закалки, лазерной маркировки и измерений непосредственно в рабочей зоне. Максимальная длина обработки составляет 1000, 1500 или 2000 мм. Для реализации 5‑осевой обработки оборудование может оснащаться трехкоординатным поворотным столом. Производительность наплавления металла — 0,6÷0,9 кг/ч. Установки серии millGrind применяются преимущественно в изготовлении турбинных лопаток для авиационных и ракетных двигателей, а также в производстве пресс-форм.

Рис. 12. Установка гибридного формообразования millGrind производства компании ELB-Schliff

Оборудование гибридного формообразования на основе SLM-технологии

Существует несколько вариантов компоновок, в которых изделия формируются методом послойного сплавления порошкового материала в замкнутом объеме (Selective Laser Melting — SLM) с последующей механообработкой поверхностей через определенное количество слоев.

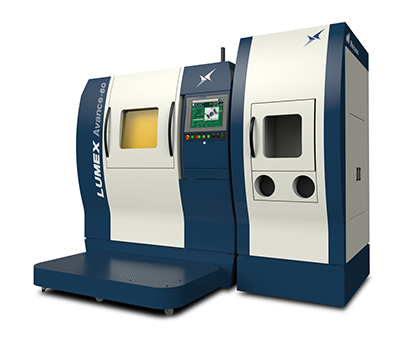

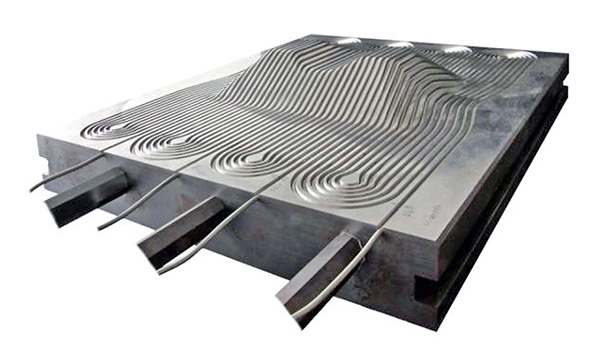

Наиболее известным производителем такого рода оборудования является компания Matsuura, выпускающая установки моделей LUMEX Avance‑25 и LUMEX Avance‑60 (рис. 13). Процесс формообразования заключается в последовательном аддитивном построении 5÷10 слоев материала и высокоточной обработке сформированного фрагмента лезвийным инструментом, устанавливаемым в шпиндель с максимальной частотой вращения 45000 об/мин. Наибольшие размеры изготавливаемых изделий составляют 256×256×185 мм или 256×256×300 мм для LUMEX Avance‑25 и 600×600×500 мм для LUMEX Avance‑60, максимальная масса — 90 или 150 кг и 1300 кг соответственно. Мощность волоконного иттербиевого лазера — 0,5 или 1 кВт, производительность 3D-печати — 35 см3/ч. Изделия изготавливаются из мартенситостареющих и нержавеющих сталей, инконеля, кобальтохромовых, титановых и алюминиевых сплавов. Процессы подачи металлического порошка, сбора неиспользованного материала и его рециркуляции полностью автоматизированы. Разработка управляющих программ выполняется в специализированном программном пакете LUMEX CAM.

Рис. 13. Установки гибридного формообразования Matsuura LUMEX Avance‑25 и LUMEX Avance‑60

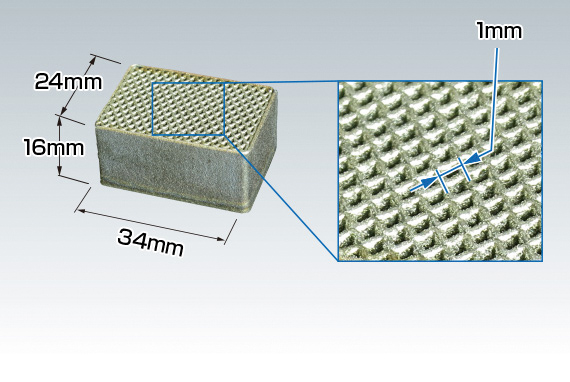

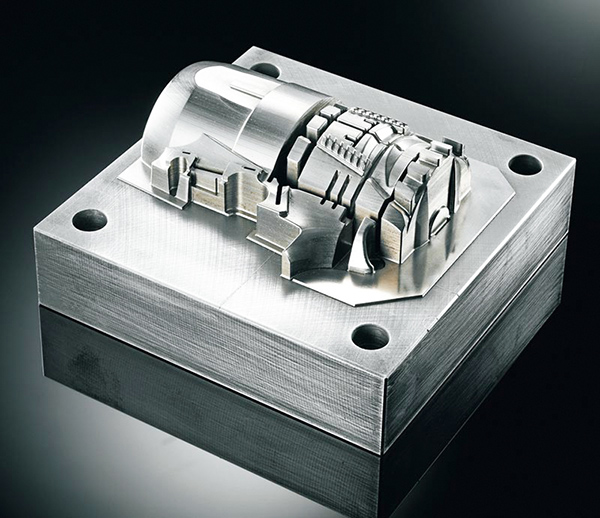

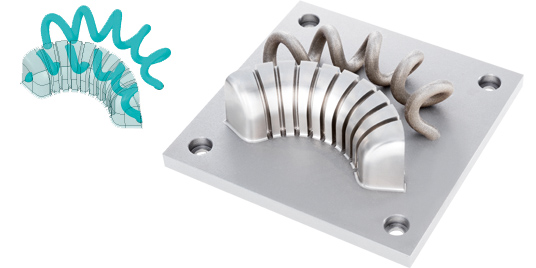

Технология позволяет создавать объекты сложной геометрии, в т. ч. с криволинейными внутренними полостями и каналами, с сетчатой структурой, а также вертикальные профили малого сечения, являющиеся элементами пресс-форм (рис. 14).

Рис. 14. Примеры изделий, изготовленных на оборудовании гибридного формообразования компании Matsuura

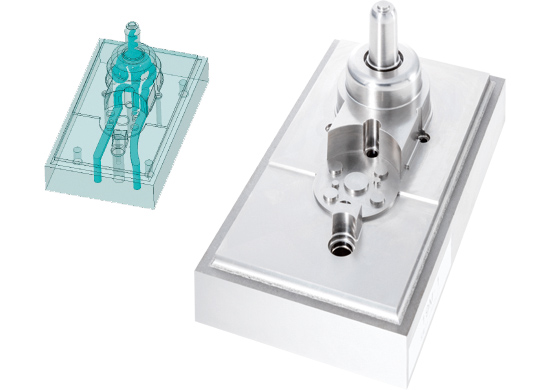

Компания Sodick выпускает установки OPM250L и OPM350L (рис. 15), работающие по принципу, аналогичному станкам LUMEX Avance. Максимальные размеры изготавливаемого изделия составляют 250×250×250 и 350×350×350 мм соответственно, масса — 100 и 300 кг. Волоконный иттербиевый лазер имеет мощность 0,5 кВт (1 кВт для модели OPM350L как опция), движение по осям X, Y и Z реализуется линейными приводами с обратной связью на основе оптических линеек. Модель OPM350L оснащается системой рециркуляции порошкового материала. Мониторинг процесса построения осуществляется видеокамерой, настойка режущего инструмента выполняется в автоматическом режиме системой Blum. Управляющие программы разрабатываются в фирменном CAM-пакете

OS-FLASH.

Рис. 15. Установки гибридного формообразования OPM350L и OPM250L производства компании Sodick

Рис. 16. Примеры элементов пресс-форм, изготовленных на оборудовании гибридного формообразования компании Sodick

Установки серии OPM предназначены преимущественно для производства пресс-форм с внутренними каналами сложной пространственной конфигурации, обеспечивающими более эффективное охлаждение отливок и существенное повышение производительности литья под давлением.

Компания OR Laser разрабатывает установку ORLAS CREATOR (рис. 17), также совмещающую SLM-технологию и механообработку. Габариты рабочей зоны составляют Ø110×100 мм, мощность лазера — 250 Вт, скорость сканирования — 3,5 м/с, толщина слоя — 20÷50 мкм. На основе облачных приложений возможно дистанционное управление и мониторинг состояния систем ORLAS CREATOR.

Рис. 17. Установка OR Laser компании ORLAS CREATOR

Разработчиками создана оригинальная система выравнивания порошкового материала, осуществляемая по окружности против часовой стрелки. Сканирование начинается непосредственно после нанесения очередного слоя, а выравниватель параллельно продолжает круговое движение, останавливаясь в исходном положении до подачи следующей порции материала. Данная схема позволяет экономить несколько секунд на каждом слое, что обеспечивает сокращение общей длительности процесса до 20÷30%.

ORLAS CREATOR предназначен для изготовления медицинских и ювелирных изделий, элементов пресс-форм, проведения лабораторных исследований и т. д.

Другие варианты систем гибридного формообразования

В рамках программы Европейского Союза Horizon 2000 группой научно-исследовательских и коммерческих разработчиков, включающей в себя Европейскую федерацию сварки, Университет Крэнфилда, Объединение им. Гельмгольца, компании BAE Systems, Global Robots, Loxin2002, Autodesk и ряд других организаций, реализуется трехлетний проект LASIMM (Large Additive Subtractive Integrated Modular Machine), направленный на создание нового типа модульного оборудования гибридного формообразования крупногабаритных (длиной до 10 м) изделий.

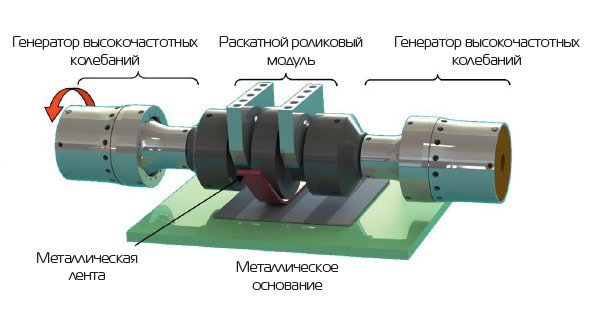

Аддитивный процесс реализуется методом WAAM при помощи промышленных роботов, механическая обработка поверхностей изделий выполняется лезвийным инструментом, устанавливаемым в шпиндель, закрепленный в механизме с параллельной кинематикой на основе триподной компоновки (рис. 18). С целью повышения плотности материала технологическим процессом предусматривается дополнительная раскатка наплавленных слоев роликом. В состав функций технологической системы входят измерения и контроль свойств изготавливаемых изделий.

Рис. 18. Концепция проекта LASIMM, объединяющего аддитивный модуль, обрабатывающий центр и промышленные роботы

Компоновка производственной ячейки строится по модульному принципу, обеспечивающему изменение ее конфигурации и масштабирование в соответствии с поставленными задачами. Планируется изготовление изделий из сталей, алюминиевых и титановых сплавов.

Согласно техническому заданию, должно быть обеспечено снижение себестоимости и увеличение производительности обработки на 20% по сравнению с технологией, включающей в себя отдельный WAAM-процесс и последующую механообработку на станочном оборудовании. Производственные затраты по сравнению с изготовлением из цельной заготовки на металлорежущих станках должны быть меньше на 50%.

Производитель пятикоординатных обрабатывающих центров компания Hermle разработала технологию Metal Powder Application (MPA), основанную на аддитивном построении изделий высокоскоростным напылением металлического порошкового материала в струе перегретого пара, проходящей через сопло Лаваля со сверхзвуковой скоростью.

Рис. 19. Примеры изделий, изготовленных с использованием технологии МРА

В процессе формирования слоев происходит кинетическое компактирование частиц порошка, при ударе которых о подложку или предыдущие слои возникают значительные пластические деформации растяжения, превышающие 10 ГПа при температуре около 1000°С и формируется диффузионная связь между частицами и нанесенным ранее материалом.

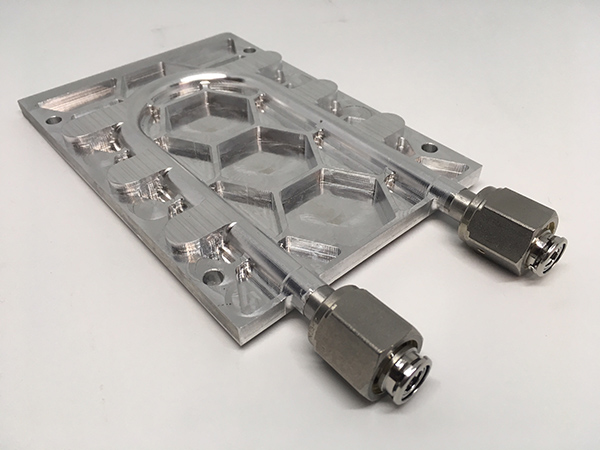

Аддитивный модуль МРА встраивается в обрабатывающий центр С‑40. Габариты рабочей зоны составляют 600×600×300 мм. Формирование изделий происходит с производительностью свыше 200 см3/ч. Расходными материалами являются жаропрочные и нержавеющие стали, инвар, чистое железо, чистая медь, бронза и ряд других материалов. Особенностями метода MPA являются низкие температуры процесса и минимальные напряжения и деформации получаемых изделий.

Возможно получение внутренних полостей и каналов за счет применения специального водорастворимого материала. Технология состоит из следующих этапов: вначале методом фрезерования формируется предварительный контур заготовки, полости и каналы охлаждения, заполняемые затем аддитивным способом водорастворимым составом; после этого осуществляется напыление металла до получения окончательной конфигурации изделия, промывка водой с формированием внутренних поверхностей и выполняются операции термообработки (при необходимости) и финишной механообработки наружных поверхностей.

Разработанная технология идеально подходит для изготовления пресс-форм, обеспечивающих повышение эффективности охлаждения отливок и сокращение длительности цикла на 40÷50%. Также может производиться ремонт изношенных пресс-форм или изменение их конфигурации с предварительным удалением части материала, внедрение в массив деталей датчиков, нагревательных элементов или различных типов материалов (например, получение медных вставок в стальной основе).

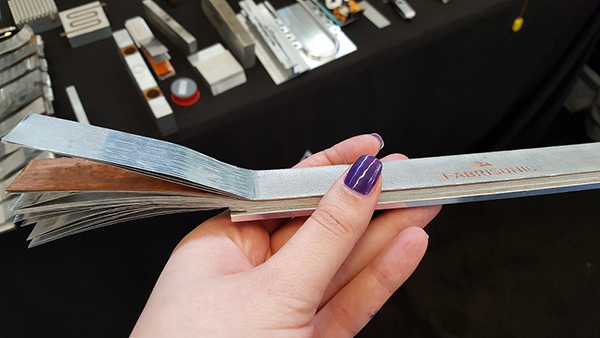

Компания Fabrisonic выпускает оборудование гибридного формообразования, в основе которого лежит послойное нанесение, раскатка и ультразвуковая сварка металлической ленты с предыдущими слоями при помощи специально разработанной головки (рис. 20). Лишний материал удаляется механической обработкой. Головка устанавливается в металлорежущий станок или в схват промышленного робота.

Рис. 20. Схема, иллюстрирующая технологию аддитивного процесса, разработанного компанией Fabrisonic

Технология позволяет создавать объекты достаточно сложной конфигурации, в т. ч. с внутренними каналами и полостями. Относительно невысокая температура протекания процесса обусловливает возможность внедрения в формируемые изделия различных электронных и электрических компонентов, оптического волокна и других элементов. Детали могут быть получены из химически активных металлов и из комбинаций различных материалов, включая такие несовместимые между собой, как медь и алюминий, возможно создание металломатричных композитов. При этом отсутствуют температурные деформации и остаточные напряжения и, в отличие от других аддитивных методов, не требуется выполнения операций термической обработки или горячего изостатического прессования. Производительность построения изделий составляет 250÷500 см3/ч. Технологию отличает высокий коэффициент использования материала, отсутствие вредных выбросов и необходимости применения инертных газов в рабочей зоне.

Оборудование Fabrisonic поставляется преимущественно предприятиям энергетической, авиационной и ракетно-космической отраслей промышленности. В настоящее время в линейку входят две установки: SonicLayer 4000 и SonicLayer 7000 с габаритами рабочего стола 610×915 мм и 1800×1800 мм соответственно.

Рис. 21. Образцы изделий, полученных на оборудовании компании Fabrisonic

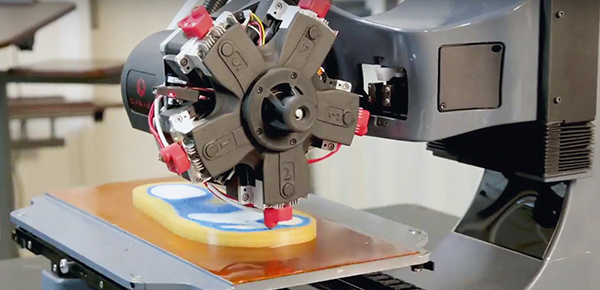

Компания Diabase Engineering разработала установку гибридного формообразования, объединяющую в одной рабочей зоне 3D-печать изделий методом FDM и их механическую обработку (рис. 22).

Рис. 22. Установка гибридного формообразования, разработанная компанией Diabase Engineering

В стандартном исполнении оборудование имеет три линейные оси, которые могут быть опционально дополнены одной или двумя круговыми — установкой поворотных модулей на стол станка. В пятипозиционной револьверной головке устанавливаются экструдеры, при помощи которых возможно организовать 3D-печать пятью различными материалами, либо часть гнезд занимают блоки с приводным режущим инструментом — для обеспечения поочередного перехода от аддитивного процесса к механообработке.

Габариты рабочей зоны установки составляют 400×180×180 мм. Максимальная температура нагрева экструдеров, оснащенных функцией самоочистки, — 300°С. За счет датчиков касания реализована автоматизированная калибровка. Контроль геометрии изготавливаемых изделий осуществляется системой объемного сканирования.

К основным преимуществам технологий гибридного формообразования следует отнести:

— возможность получения сложнопрофильных изделий, изготовление которых традиционными методами экономически нецелесообразно, в т. ч. с интегрированными электрическими и электронными компонентами;

— повышение размерной точности изделий, изготавливаемых аддитивными методами, за счет механизации и автоматизации операций постобработки;

— возможность ремонта и восстановления изношенных и сломанных изделий;

— снижение трудоемкости постобработки;

— снижение себестоимости и повышение производительности производственных процессов;

— высокая гибкость производства;

— существенное сокращение заготовительного производства (литейные, кузнечно-штамповочные, сварочные переделы) или полный отказ от него;

— кратное сокращение объемов складских запасов.

Число технических решений в области гибридного формообразования растет год от года. Данному направлению уделяется самое пристальное внимание со стороны ведущих зарубежных станкостроительных фирм, производителей аддитивного оборудования и научно-исследовательских организаций. Уже сейчас ряд компаний предлагает аддитивные технологические комплекты, встраиваемые в серийно выпускаемое станочное оборудование. В перспективе можно ожидать, что такого рода модули станут стандартными опциями.

В целом можно констатировать, что в большинстве случаев аддитивные технологии на данном этапе развития не позволяют получать готовые изделия, а представляют собой процессы создания точных заготовок, нуждающихся в дальнейшей обработке. В этой связи говорить о полной замене традиционных технологий аддитивными не приходится. Гораздо более эффективным является их совмещение, в результате чего возможно создание изделий с конфигурацией и характеристиками, не реализуемыми ранее. ■

Автор: Андрей Сергеевич Кузнецов, кандидат технических наук