Индустрия 3D-печати стремительно развивается и входит во многие сферы, но наиболее востребованной она остается в производстве. Появляется большое количество проектов, где 3D-печать является очень важным этапом и помогает достичь соответствующих результатов в создании новых качественных продуктов.

Один из таких проектов реализует компания «Феникс 24». Ее основная цель — доработка двигателя Mazda RX7 путем изменения геометрии впускного коллектора, что позволит увеличить мощность двигателя и снизить нагрузку на топливную систему (рис. 1).

Решение данной задачи делится на несколько этапов, в результате чего с помощью технологии литья получится готовая модель из того же металла — алюминия, из которого сделана исходная.

рис. 1.

рис. 1.

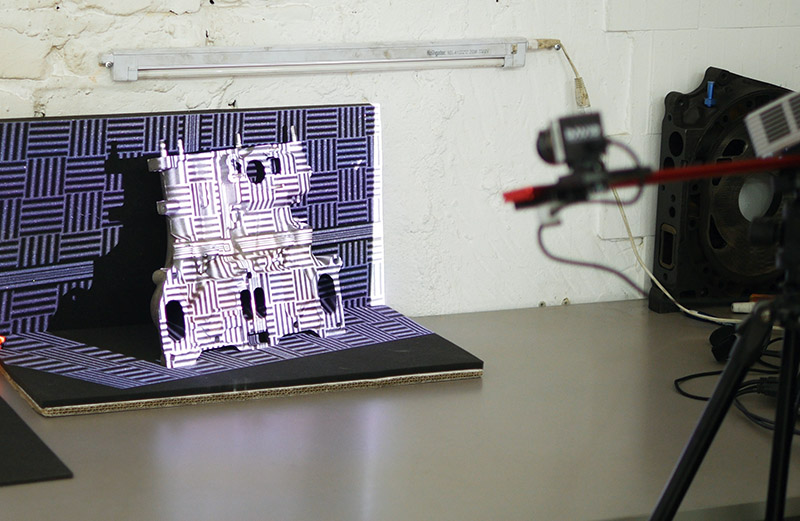

На первой стадии коллектор сканируют, далее снимки сращивают в программе и получают оболочку конечного изделия, которая экспортируется для дальнейшей обработки и моделирования. Процесс сканирования позволяет получить исходную модель геометрии, убрать все лишнее и продолжить дальнейшую обработку. В специальных математических программах производятся сложные расчеты распределения топлива, и получается новая геометрия (рис. 2).

рис. 2.

рис. 2.

Второй этап — изготовление пробной модели коллектора. Она необходима, чтобы проверить, как новое изделие будет подходить по форме и насколько соответствует нужным размерам. Изначально «Феникс 24» столкнулись с проблемой, что переделанный коллектор может не поместиться в двигатель. Нужно было либо отливать лишнюю модель, что долго и дорого, либо сканировать весь двигатель и обрабатывать деталь, а это очень трудозатратно. Поэтому выбрали самый оптимальный способ — прототипирование.

Учитывая сложность коллектора, наличие внутренних каналов и изгибов, оптимальным способом изготовления прототипа стала 3D-печать. Изготовление прототипа фрезерной обработкой заняло бы большее количество времени, а саму модель пришлось бы делить на несколько частей. Кроме того, при 3D-печати используется меньшее количество материала. А варьируя параметры печати, есть возможность изменять время изготовления.

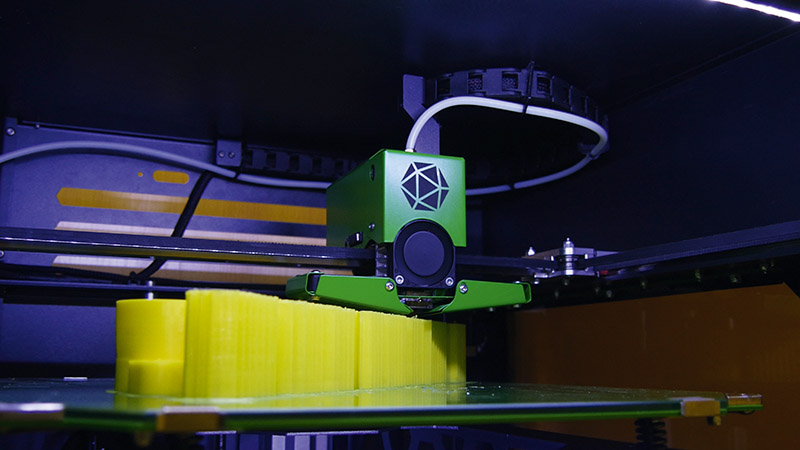

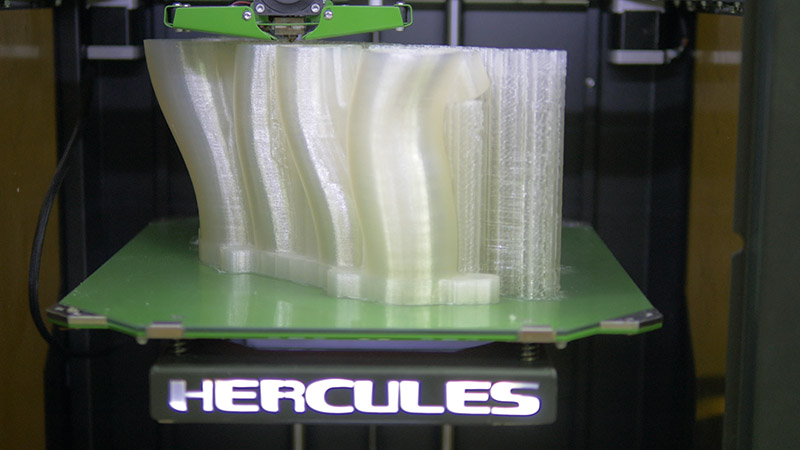

Для печати прототипа коллектора выбрали 3D-принтер Hercules Strong. Его рабочее поле 300×300×400 мм дало возможность напечатать данную модель целиком, а наличие производительного сопла в 0,8 мм позволило значительно сократить время изготовления по сравнению с использованием стандартных сопел 0,3–0,4 мм (рис. 3).

рис. 3.

рис. 3.

В специальном программном обеспечении 3D-принтера были настроены параметры печати, такие как: высота слоя — 0,4 мм, что помогло получить приемлемое качество поверхности, а также внутреннее заполнение — 10 %, чтобы изделие было достаточно прочным.

Время печати также являлось важным параметром при изготовлении прототипа, так как была вероятность ошибок, что означало повторное изготовление прототипа. При использовании для печати сопла 0,8 мм первый прототип коллектора весом 1 кг был изготовлен всего за 40 часов. Материал, из которого печатали модель и который лучше всего подходит для этого, PLA-пластик.

При примерке прототипа коллектора оказалось, что он соприкасался с турбиной и мешал ее закреплению, поэтому с учетом всех недочетов произвели доработку модели и напечатали еще раз. Это доказывает, насколько создание прототипа на 3D-принтере оказалось эффективным способом для решения данной задачи. Уже со второго раза все детали встали на свои места, и осталось перейти к следующему этапу — изготовлению мастер-модели, по которой потом будет делаться форма и отливаться коллектор (рис. 4, 5).

рис. 4.

рис. 4.

рис. 5.

рис. 5.

Основное требование к материалу, из которого изготавливалась мастер-модель — низкая зольность. То есть при выплавлении не должно остаться никакого мусора. Для этих целей отлично подошел материал Cast от компании REC.

Качество поверхности мастер-модели должно быть лучше, чем на прототипах, чтобы отливка получилась гладкой, поэтому при печати уменьшили высоту слоя до 0,2 мм. Время создания модели при этом немного увеличилось и составило 55 часов.

На следующей стадии напечатанную мастер-модель поместили в форму, залили гипсовым раствором и отправили в печь, где она выплавлялась, оставляя пустоту, куда потом залили металл (рис. 6, 7, 8).

рис. 6.

рис. 6.

рис. 7.

рис. 7.

рис. 8.

рис. 8.

С помощью технологии 3D-печати за максимально короткий срок и с меньшими усилиями удалось решить проблему по созданию прототипа сложной модели впускного коллектора Mazda RX7 и созданию его мастер-модели. В планах компании «Феникс 24» производство деталей для тюнинга автомобилей. А модернизированный коллектор обязательно испытают на самой Mazda RX7 и сравнят его параметры с исходной деталью. ■

Компания «Импринта» приготовила приятный бонус 3 % на покупку 3D-принтеров Hercules и Hercules Strong, который вы сможете получить по специальному промокоду: впускной коллектор.

г. Красноярск

Комсомольский пр., 22/2

8-391-228-53-73, 8 (800) 222-90-20

www.imprinta.ru