В последнее десятилетие происходит интенсивное внедрение аддитивных технологий практически во все отрасли промышленности. Основной тенденцией развития является увеличение производительности при сохранении требуемого качества изготавливаемого изделия. Одной из перспективных в данном направлении является технология прямого лазерного выращивания.

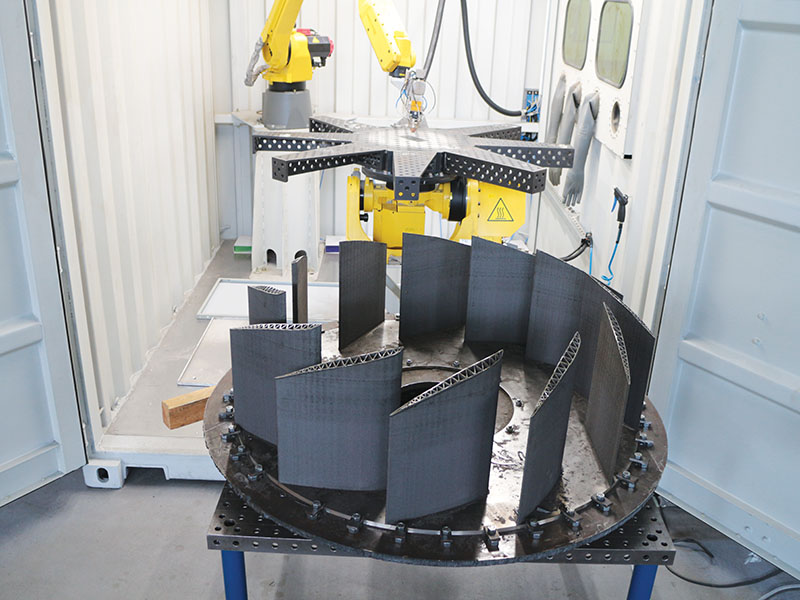

В процессе прямого лазерного выращивания изделие формируется из металлического порошка, подаваемого сжатой струей газа непосредственно в зону воздействия лазерного излучения [1, 2]. При этом рабочий инструмент перемещается по траектории, повторяющей контуры слоя изделия в поперечном сечении (рис. 1). Эта технология позволяет создавать детали сложной формы по заранее заданной 3D модели. При этом, используя порошки различных составов, становится возможным получение деталей с градиентными свойствами. Габариты изделий практически не ограничены [3].

Рис. 1. Процесс прямого лазерного выращивания крупногабаритных изделий

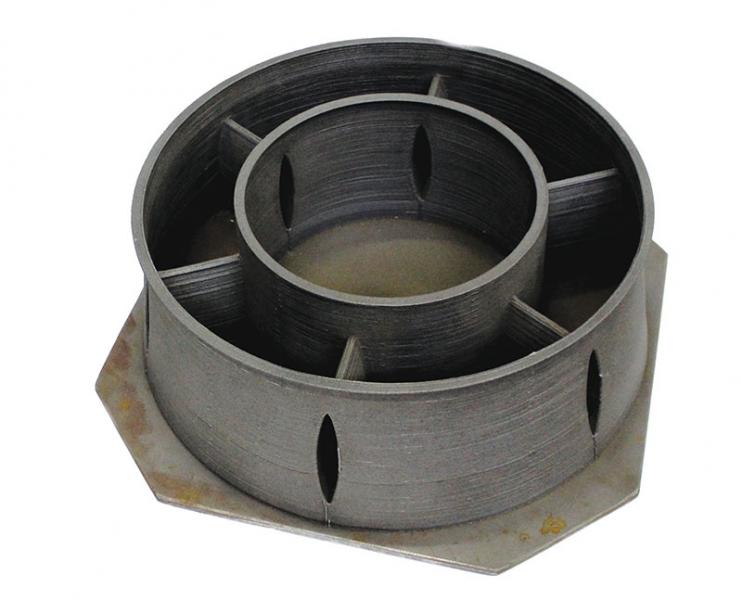

По мере инноватизации производства возникает ряд проблем, устранение которых невозможно с точки зрения традиционных подходов. Усложнение геометрических форм и увеличение требований к деталям и узлам конструкций приводит к увеличению стоимости оборудования, инструментов и оснастки, увеличению цикла изготовления, что, в свою очередь, значительно повышает себестоимость производимой продукции. Технология прямого лазерного выращивания позволяет решить все перечисленные задачи за счет повышения производительности (примерно в 10 раз) и снижения материалоемкости изготовления деталей сложной формы путем точного повторения заданной конструктором траектории изделия. При этом расширяются границы технологических и конструкторских возможностей, так как происходит полная автоматизация и «цифровизация» производства. Такой подход раскрывает широкие возможности в судостроении, машиностроении, ракетно-космической отрасли, медицине. Бионический дизайн в авиастроении позволяет снизить вес деталей в 1,5–5 раз без потери прочности и ресурса, а за счет неограниченных возможностей получаемых форм геометрия изготавливаемых изделий ограничена только фантазией конструктора (рис. 2) [4, 5].

Рис. 2. Изделия, полученные методом прямого лазерного выращиваниия на оборудовании, разработанном в ИЛиСТ

В Институте лазерных и сварочных технологий (ИЛиСТ) разработаны и изготовлены технологические установки и технологический инструментарий прямого лазерного выращивания. На их базе проведены технологические исследования процесса выращивания образцов из порошковых сплавов на основе Ni, Fe, Ti, Co [4–7].

На данный момент разработан и изготовлен ряд машин для лазерного выращивания, построенных на следующих принципах:

• в качестве манипуляторов используются промышленный робот Fanuc и двухосный позиционер для лазерной головки и заготовки соответственно. В общей сложности обеспечивается восемь осей свободы для получения сложной геометрии;

• в качестве источника нагрева и плавления металлического порошка используется волоконный лазер IPG мощностью от 500 до 5000 Вт;

• для предотвращения негативного влияния газов окружающей среды на заготовку предусмотрена герметично закрытая камера с контролируемой атмосферой чистого аргона. Внутренний объем оптимизирован для снижения потребления аргона;

• Модульная лазерная головка, которая оснащена сменными наборами сопел для различных применений, включая не только выращивание, но и процесс сварки.

Существующие модели (рис. 3) обеспечивают максимальный размер изготавливаемой детали:

«S» с камерой 1,4 м3 — Ø300 мм, H = 300 мм, 30 кг;

«L» с камерой 6 м3 — Ø1000 мм, H = 600 мм, 250 кг;

«XL» с камерой 25 м3 — Ø1600 мм, H = 600 мм, 250 кг.

а)

б)

в)

Рис. 3. Установка для прямого лазерного выращивания а) размер S, б) размер L, в) размер XL

Использование промышленных роботов открывает новые возможности. Простота и широкий диапазон моделей позволяют адаптировать машину к размерам заготовки. В ходе исследований было показано, что детали диаметром 1600 мм и весом 150 кг не являются пределом для этой технологии. При использовании волоконно-оптического лазера 3 кВт нормальная скорость выращивания стенки толщиной 2,5 мм составляет около 1,5 кг/ч. Таким образом, производство изделия массой 150 кг занимает около 110–120 часов (с учетом простоя переходов). Когда речь идет о реальной производственной задаче, промышленные роботы позволяют адаптировать машину для выращивания по требованию заказчика. Например, если типичный размер заготовки мал, — уменьшение размера камеры и охвата робота приводит к снижению издержек производства: потреблению аргона, времени обслуживания и времени переключения, площади основания и цены машины.

Восемь степеней свободы значительно увеличивают сложность геометрии по сравнению с пятиосевыми машинами. Можно создавать потолочные плиты в труднодоступных местах. Также возможно использовать 6‑осевой робот в качестве манипулятора заготовки со стационарной или движущейся головкой осаждения. В случае использования захвата в качестве робота EOAT может быть реализован полностью автоматический рабочий поток, когда робот меняет подложки без помощи оператора.

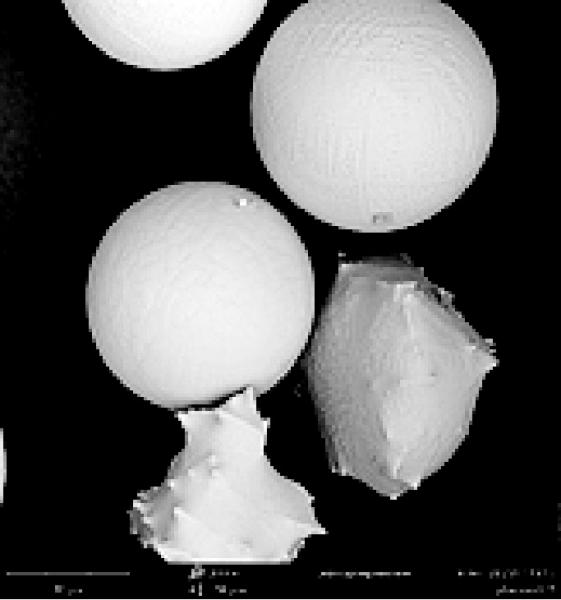

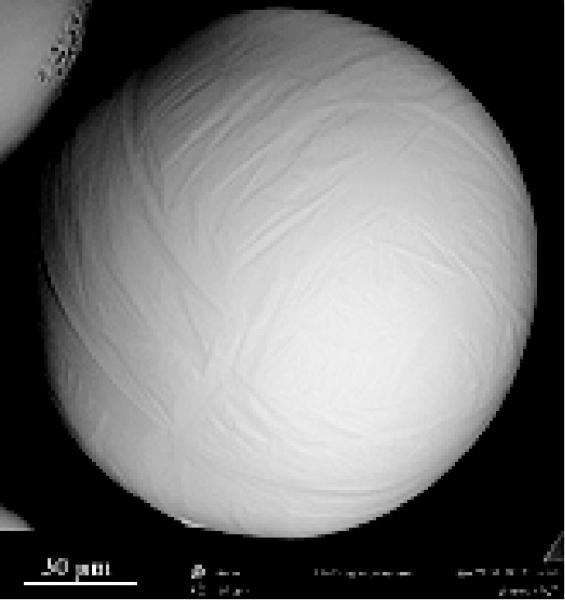

При изготовлении изделий методом прямого лазерного выращивания исходным материалом служит порошок со сферической или близкой к сферической формой (фракционный состав может варьироваться от 40 до 200 мкм). Наличие на поверхности порошка дефектов виде саттелитов является допустимым (рис. 4 а). Недопустимо присутствие оксидных плён или каких-либо других загрязнений, такие дефекты приведут к образованию неметаллических включений в структуре конечных изделий.

Рис. 4. Поверхность частиц порошка а) 316L [7], б) ЭИ 698, в) ВТ20, г) ЖС6у

а)  б)

б)  в)

в)  г)

г)

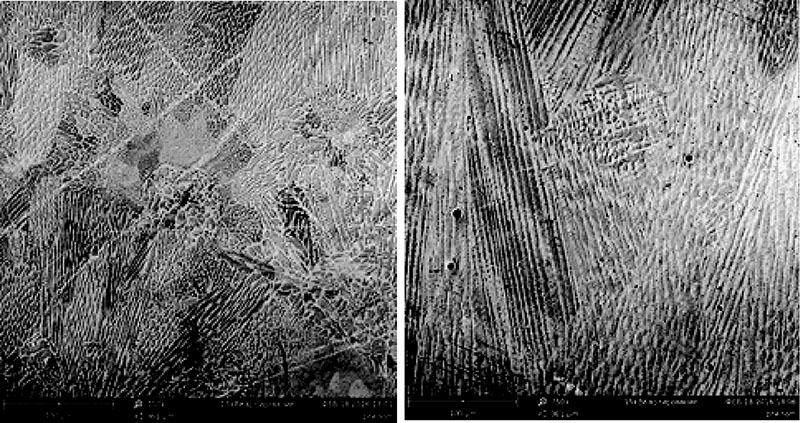

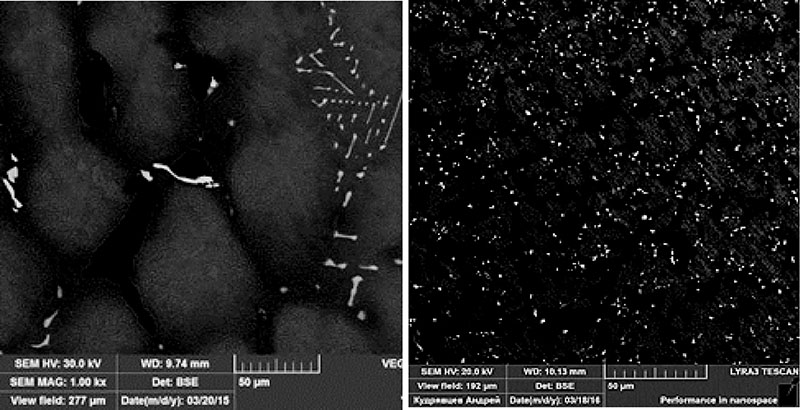

Использование метода прямого лазерного выращивания за счет варьирования параметров процесса позволяет получать структуру изделия в зависимости от требований («управляемую» структуру [1]). Это может быть ячеисто-дендритная структура или литая структура с различными размерами структурных составляющих. При этом частицы порошка служат центрами кристаллизации и кристаллизация идет не от поверхности, а из объема — залог получения мелкозернистой структуры металла (рис. 5 а, б). К примеру, на рис. 5 в, г представлена структура никелевого сплава, полученного методом литья и методом прямого лазерного выращивания.

Рис. 5. Структура образца из стали 316 l полученного методом ПЛВ а) мощность 700 Вт [7]; б) мощность 1200 Вт [7];

в) микроструктура сплава ЖС6У (литье) [6]; г) микроструктура сплава ЖС6У (прямое лазерное выращивание) [6]

а) б)

в) г)

Проведенные исследования структуры и свойств показали, что все выращиваемые изделия обладают высокими механическими характеристиками и сопоставимы с характеристиками изделий, получаемых другими методами.

Разработанные комплексы являются универсальными, за счет модульности значительно сокращаются сроки изготовления оборудования по техническим требования заказчика. Благодаря сравнительно простой модернизации становится возможным повышение эффективности внедряемых в производство новых технологий.

| Материал, вид обработки | Прямое лазерное выращивание | ||

|---|---|---|---|

| σ0,2, МПа | σв, МПа | δ, % | |

| Сплавы на основе титана | |||

| ВТ20, ПЛВ | 882 | 968 | 6,6 |

| ВТ20, литье+ТО | 876 | 951 | 6,4 |

| ВТ6, ПЛВ | 860,5 | 910 | 7,0 |

| ВТ6, листы после отжига | 885–1080 | - | 8,0 |

| Сплавы на основе никеля | |||

| ЭИ 698, ПЛВ | 840 | 1030 | 18 |

| ЭИ 698, литье+ТО | 705 | 1150 | 16 |

| Inconel 625, ПЛВ | 488 | 865 | 27,7 |

| Inconel 625, прокатка | 415 | 827 | 28 |

| ЖС6У, ПЛВ | 1046 | 1350 | 11,5 |

| ЖС6У, ПЛВ+литье | 1075 | 1100 | 2,9 |

| Сплавы на основе железа | |||

| Нерж. сталь 316, ПЛВ | 275 | 570 | 50 |

| Нерж. сталь 316L, литье+ТО | 262 | 552 | 55 |

| Нерж. сталь 316L, холодный прокат | 255–310 | 525–623 | 30 |

Проведенные исследования показали, что технология обеспечивает механические свойства изделий, не уступающие традиционным технологиям производства.

Технология позволяет увеличить производительность, снизить расход материала, сократить цикл производства, что, в свою очередь, приводит к снижению цены изделия.

Литература

1. Turichin G. A., Klimova O. G., Zemlyakov E. V., Babkin K. D., Kolodyazhnyy D.Yu., Shamray F. A., Travyanov A.Ya., Petrovskiy P.V. Technological aspects of high speed direct laser deposition based on heterophase powder metallurgy Physics Procedia 78 (2015), Рр. 397–406.

2. Turichin G. A., Somonov V. V., Babkin K. D., Zemlyakov E. V., Klimova O. G. High-Speed Direct Laser Deposition: Technology, Equipment and Materials//IOP Conference Series: Materials Science and Engineering. Vol. 125. Iss. 1. 2016

3. Туричин Г. А., Земляков Е. В., Климова О. Г., Бабкин К. Д., Шамрай Ф. А., Колодяжный Д. Ю. Прямое лазерное выращивание — перспективная аддитивная технология для авиадвигателестроения//Сварка и диагностика, № 3. 2015. С. 54–57.

4. Glukhov V., Turichin G., Klimova-Korsmik O., Zemlyakov, Babkin, K. Quality management of metal products prepared by high-speed direct laser deposition technology//Key Engineering Materials. Vol. 684. 2016. Pp. 461–467.

5. Туричин Г. А., Климова-Корсмик О. Г., Земляков Е. В., Бабкин К. Д., Шамрай Ф. А., Петровский П. В., Травянов А. Я., Колодяжный Д. Ю. Аддитивная технология гетерофазной порошковой лазерной металлургии // Технологи лёгких сплавов. № 1, 2016.

6. Klimova-Korsmik O., Turichin G., Zemlyakov E., Babkin K., Petrovsky P., Travyanov A. Structure formation in Ni superalloys during high-speed direct laser deposition//Materials Science Forum. Vol. 879. 2017. Pp. 978–983.

7. Sklyar M. O., Turichin G. A., Klimova O. G., Zotov O. G., Topalov I. K. Microstructure of 316L stainless steel components produced by direct laser deposition//Steel in Translation. Vol. 46, Iss. 12. 2016. Pp. 883–887.

Г.А. Туричин, М.О. Скляр, К.Д. Бабкин, О.Г. Климова-Корсмик, Е.В. Земляков

Санкт-Петербургский государственный морской технический университет