Произведенное впервые Джозефом Своном в 1860 году, углеродное волокно состоит из длинной цепи атомов углерода, соединенных вместе. Цепь обычно имеет диаметр от 5 до 10 микрометров и различается по длине в зависимости от применения. За прошедшие годы углеродное волокно стало популярным во многих секторах, поскольку оно предлагает интересные свойства, в том числе высокую жесткость, высокую прочность на разрыв, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Чистое углеродное волокно на самом деле в пять раз прочнее стали и в два раза жестче, но легче. Как вы можете себе представить, эти характеристики делают углеродные волокна подходящими для применений, в таких секторах, как, например, аэрокосмическая, автомобильная, военная или гражданская инженерия.

Как некоторые из вас, возможно, уже знают, углеродные волокна редко используются сами по себе. Они обычно объединяются с другими материалами, образуя то, что мы называем композитным материалом - в данном конкретном случае это материалы, армированные углеродным волокном. Эти композиты изготавливаются из матричного материала, обычно из полимера, хотя возможно использование неполимерных материалов, таких как керамика, к которым добавляются углеродные волокна. Основное преимущество заключается в том, что в итоге вы получаете более прочный, но более легкий пластик с повышенным уровнем жесткости.

Корпус этого велосипедного каркаса изготовлен из углеродного волокна | Источник: Аrevo

Традиционно, композиты из углеродного волокна использовались для структурного проектирования, где добавленный вес приводит к увеличению стоимости жизненного цикла или неудовлетворительной производительности. Композиты из углеродного волокна можно использовать для создания многих продуктов, таких как рамы для велосипедов, крылья самолета, лопасти гребного винта, автомобильные компоненты и т.д. Как вы можете себе представить, учитывая многие преимущества углеродного волокна, его уже используют не только традиционные производственные системы. В последние годы все больше компаний, занимающихся 3D-печатью, предлагают материалы или технологии, усиленные углеродным волокном. Они разработаны для работы с этим композитом, чтобы обеспечить более высокую производительность. Так как же углеродное волокно используется в аддитивном производстве?

Приложения для 3D-печати

В своем отчете «3D Printing Composites 2020 - 2030» компания IDTechEx сообщает, что мировой рынок композитной 3D-печати к 2030 году достигнет 1,7 миллиарда долларов. Эта цифра включает и другие композитные материалы, например материалы, армированные стекловолокном или пластиком. Тем не менее, эта тенденция ясно демонстрирует, что индустрия 3D-печати все чаще использует все композиты, включая углерод, в своей производственной деятельности. В 3D-печати существует, по существу, два способа использования углеродного волокна: первый - это армированные углеродным волокном нити, а второй - непрерывное армирование из углеродного волокна.

Нить из углеродного волокна

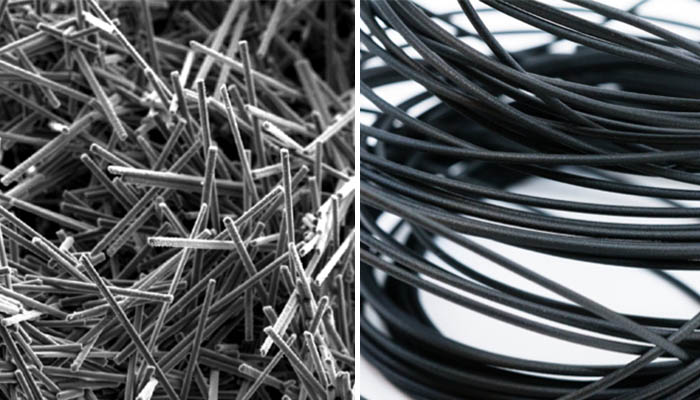

Нить из углеродного волокна использует короткие углеродные волокна, состоящие из сегментов длиной менее одного миллиметра, которые смешаны с термопластом, известным как базовый материал. Есть ряд популярных нитей, которые можно купить с наполнителем из углеродного волокна, включая PLA , PETG , нейлон, ABS и поликарбонат. Эти волокна, будучи чрезвычайно прочными, вызывают увеличение прочности и жесткости нити, а также уменьшают ее общий вес. Требования к 3D-печати нитей из углеродного волокна должны быть такими же, как и для основного материала, к которому они были добавлены. Основное отличие заключается в том, что волокна могут забивать сопла 3D-принтера, поэтому специалисты рекомендуют использовать сопло из закаленной стали. Кроме того, при превышении определенного порога волокон деталь, напечатанная на 3D-принтере, теряет качество поверхности.

Сегменты из углеродного волокна встроены в нить для ее усиления | Источник: Markforged

Некоторые компании разработали волокна из углеродного волокна для более технического применения. Эти нити используют в качестве основного материала высокоэффективные полимеры (HPPs), такие как PEEK или PEKK. Следовательно, они не только предлагают преимущества HPPs, такие как долговечность и высокие механические и химические характеристики, но также улучшенное соотношение прочности и веса. Параметры печати должны быть отрегулированы, поскольку для HPPs необходимы экструдеры, которые могут нагреваться до 400 ° C, и системы, которые имеют камеры с подогревом и сборочные плиты. Некоторые из производителей нитей из углеродного волокна: Roboze, 3DXTech, ColorFabb, Markforged, Kimya, Intamsys, Zortrax и т. Д.

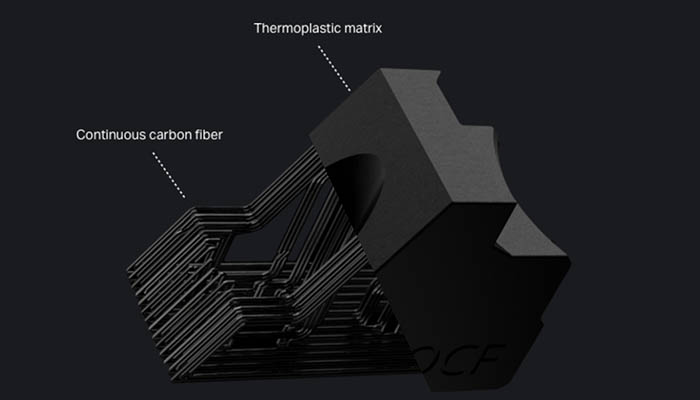

Непрерывное армирование из углеродного волокна

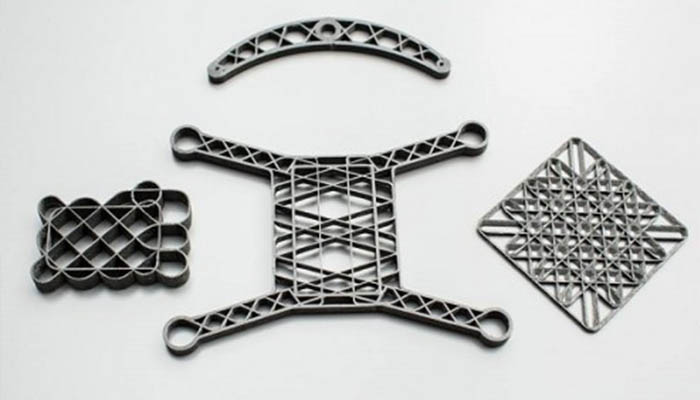

Нить из углеродного волокна определенно прочнее, чем нить, которая не была усилена. Однако, чтобы получить еще более прочную деталь, можно использовать другой метод, называемый непрерывным армированием из углеродного волокна. Поскольку углеродное волокно не нарезается на более мелкие кусочки, оно сохраняет гораздо большую прочность. Фактически, непрерывная печать на углеродном волокне достаточно прочна и при замене в половину легче алюминия. Производители 3D-принтеров утверждают, что для некоторых приложений они могут заменить металлическую 3D-печать. И главное преимущество заключается в том, что она дешевле, чем металлическая. Наконец, путем размещения углеродного волокна в соответствии с методиками DfAM, можно увеличить прочность детали при одновременном сокращении расхода материала.

Используя методы DfAM, можно укрепить деталь, используя углеродное волокно | Источник: Anisoprint

На рынке есть несколько участников, которые предлагают технологии, которые могут непрерывно печатать углеродные волокна. Их можно разделить на два основных типа, в зависимости от того, когда добавлено углеродное волокно (его можно добавить до процесса 3D-печати или во время). При добавлении ранее непрерывная 3D-печать на волокнах известна как препрег на основе, тогда как при добавлении во время экструзии она называется совместной экструзией. В методике prepeg вы также получаете композитную нить (или ленту), но углеродные волокна не были разрезаны, вместо этого они были пропитаны полимером благодаря процессу пултрузии.

В число участников, предлагающих непрерывную оптоволоконную 3D-печать, входят Markforged, Anisoprint , CEAD и т.д. Совсем недавно компания Desktop Metal также присоединилась к гонке, выпустив новую систему под названием Fiber . Fiber использует Micro Automated Fiber Placement (µAFP). Кроме того, 9T Labs разработала технологию аддитивного синтеза (AFT) для массового производства углеродных композитов по более низкой цене.

Карбоновая 3D-печать: другие технологии

Отходя от более известного процесса экструзии, интересной технологией является запатентованный процесс AREVO, основанный на технологии направленного осаждения энергии, в которой лазер используется для нагрева нити и углеродного волокна одновременно, когда ролик сжимает их вместе. Impossible Objects и EnvisionTEC также добавили системы для 3D-печати на углеродных волокнах в свои машины, однако технология немного отличается. Они ткут листы углеродного волокна, используя процесс ламинирования. И последнее, но не менее важное: в Continuous Composites используется гибридная технология, при которой прядь волокна пропитывается смолой, а затем затвердевает с помощью ультрафиолета, аналогично 3D-печати SLA.

Эта часть демонстрирует, как непрерывная 3D-печать на углеродном волокне может повысить прочность пластиковой детали | Источник: Markforged