Турбовентиляторный двигатель ПД-14, предназначенный для авиалайнеров МС-21, доработают в целях сертификации Европейским агентством по безопасности полетов (EASA). ПД-14 — первый реактивный двигатель отечественного производства с напечатанными на 3D-принтерах компонентами.

Как сообщает пресс-служба правительства Пермского края, Министерство промышленности России объявило тендер на доработку двигателя ПД-14 с целью международной сертификации. Разработка ПД-14 осуществлялась в рамках государственной программы «Развитие авиационной промышленности на 2013-2025 годы». Проект инициирован Объединенной двигателестроительной корпорацией (ОДК) в целях обеспечения альтернативных поставок авиационных двигателей для перспективных российских среднемагистральных самолетов.

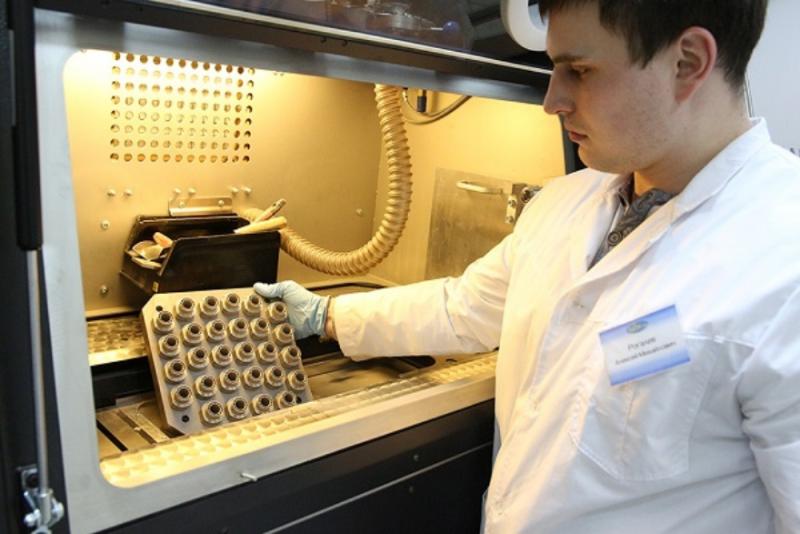

Сертификат типа ПД-14 получил в октябре прошлого года. Ведущим разработчиком выступало конструкторское бюро «Авиадвигатель», а производство налаживается на Пермском моторном заводе (АО «ОДК-Пермские моторы»). В разработке двигателя активное участие принимал Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ), разработавший двадцать новых и доработавший более пятидесяти разновидностей материалов. В частности, речь идет о композитах, используемых в производстве мотогондол, а также металлических порошках для производства первых в отечественной практике серийных 3D-печатных деталей турбореактивных двигателей — завихрителей фронтовых устройств камер сгорания, напечатанных специалистами института.

«Они [аддитивные технологии — прим. ред.], я уверен, сыграют ключевую роль в доработке базового газогенератора и всей перспективной линейки двигателей на его основе. ВИАМ является стратегическим партнером ОДК в реализации корпоративной стратегии по внедрению аддитивных технологий. Из наших достижений в этой области отмечу прежде всего создание замкнутого цикла аддитивного производства деталей сложных технических систем. Он включает производство высокочистой расходуемой шихтовой заготовки, получение из нее мелкодисперсных металлопорошковых композиций отечественных сплавов и разработку технологий селективного лазерного сплавления деталей из них с последующей газостатической и термической обработкой. К настоящему времени для предприятий ОДК аддитивными методами выпущено более пятисот типов деталей, причем все они изготовлены из отечественных материалов», — рассказал руководитель ВИАМ, доктор технических наук, академик РАН Евгений Каблов в интервью Российской газете.

«ВИАМ на своей собственной базе организует серийное малотоннажное производство металлопорошковых композиций с последующей их сертификацией для ведущих моторостроительных предприятий. В институте спроектирован и изготовлен промышленный атомизатор с так называемой бестигельной плавкой. Тем самым решена задача изготовления титановых и интерметаллидных металлопорошковых композиций. В последние два десятилетия, в силу того что ситуация в стране и отрасли сильно изменилась, мы последовательно организовали у себя двадцать пять малотоннажных производств. Мы производим лучшие жаропрочные сплавы с минимальным содержанием вредных примесей — серы, кислорода, азота, которые не должны превышать 5 ppm. Все металлургические заводы — где-то на уровне 18-20. А разница между пятью и двадцатью предполагает сотни тысяч часов ресурса! Если мы хотим, чтобы авиационные двигатели имели высокий межремонтный ресурс, необходимо добиваться высочайшего качества материалов», — поясняет Евгений Николаевич.