Компания ANYWAVES основана Николя Капэ, бывшим экспертом по антеннам в CNES (Национальный центр космических исследований (фр. Centre National d'Études Spatiales, CNES), всего лишь 4 года назад (2017). Сейчас здесь работают 20 человек. Использование технологии 3D печати позволило компании выйти на рынок, где ранее оперировали только крупные госструктуры (NASA, ESA и пр..) и добиться успеха.

Компания 3DCERAM выступила экспертом и смогла решить задачи, стоящие перед клиентом. Инженеры ANYWAVES подобрали подходящий для изделия материал - двуокись циркония, который давал наилучший радиочастотный эффект. Он активно применяются в аддитивном производстве, обладает уникальными свойствами для данного проекта.

Специалисты 3DCERAM подобрали адекватный способ производства антенны такой формы и из такого материала. 3D печать дала преимущество в гибкости проектирования: где нет оснастки, дизайн можно менять как угодно, отталкиваясь от поставленной задачи, а не от возможностей производства. Эти две составляющие стали основой успеха проекта.

Во-первых, новая концепция основывается на свойствах керамики и преимуществах, которые предоставляет 3D печать для получения наилучших радиочастотных характеристик.

• Циркониевая керамика с высокой диэлектрической проницаемостью позволяет создавать компактные конструкции для малых спутников.

• Скорость заполнения дает доступ к широкому диапазону диэлектрической проницаемости (от 4 до 22).

• Высокие радиочастотные характеристики благодаря очень низким диэлектрическим потерям (tan δ <2 x 10-4). Прочный и термостойкий материал, подходящий для использования в космосе.

• Степень свободы проектирования: градиент диэлектрической проницаемости, анизотропные решетки и т. д.

Во-вторых, экономическая составляющая привела к промышленному интересу и возможности применения в космосе.

• Короткие сроки изготовления, благодаря 3D печати (единый общий процесс разработки специфичной геометрии /структуры) позволили небольшой компании экономить, используя быстрые сроки внедрения.

• Возможность внесения изменений в дизайн для адаптации характеристик (например, частоты) к потребностям клиентов.

• 100% Европейская технология позволяет контролировать процесс и не зависеть от субподрядчиков в других странах, иметь экономический суверенитет.

ANYWAVES искала технологию, соответствующую техническим и экономическим требованиям.

Совместная с заказчиком работа над проектом велась по системе 3D-AIM – это программа повышения технологической готовности, которая включает несколько этапов: анализ рисков, от проекта к производству и производство. В рамках данной программы две команды инженеров вели проектные работы: экспертная группа 3DCERAM c точки зрения ограничения технологии печати двуокисью циркония и группа инженеров заказчика с точки зрения применения изделия. Было необходимо устранить технические риски при планировании и при производстве. Форму детали привести к удобной для производства: инженеры компании 3DCERAM должны быть уверены в возможности вырастить данную деталь с первого раза с учетом допусков и требуемых параметров, возможности спечь деталь без трещин. Заказчик концентрировался на применении, квалификации материала, квалификации производственных рисков, квалификации формы. Переход на следующий этап был осуществлен после того, как проект достиг фазы технологической зрелости детали или технологической готовности.

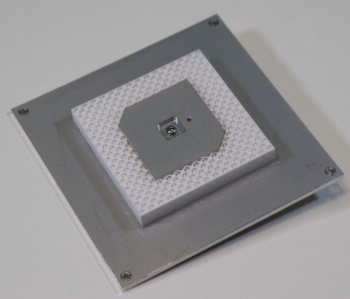

Фото: www.tctmagazine.com

Следующий этап связан с проработкой экономических решений как производить деталь – самостоятельно на своих производственных мощностях или на стороне субподрядчиком или сервисной компанией с возможностью полного контроля. ANYWAVES приняло решение инвестировать в небольшой принтер 3DCERAM С100 для производства этих деталей.

Этапы работы:

Этап 1: Анализ рисков

Обсуждение технических и экономических требований.

В результате, файл CAD заказчика анализируется по следующей схеме:

• 3D печать по технологии SLA.

• Очистка.

• Удаление связующего и спекание.

В результате анализа рисков предлагается напечатать тестовые детали для подтверждения анализа.

Образец позволяет подтвердить расчетный риски определить наиболее оптимальный путь для промышленного производства окончательной детали.

Этап 2: От проекта к производству

Совместная с Заказчиком отработка / изменение файла CAD в целях интеграции результатов первого этапа, а также других ограничений, таких как механические допуски или контроль качества материала:

• Выбор направления печати детали, от которого зависят допуски и целевая себестоимость.

• Итерации печати и термообработки выполняются в целях повышения технологической готовности процесса 3D печати для данного изделия.

В конце данного этапа, файл CAD готов к масштабированию с целью внедрения в промышленный производственный процесс. Anywaves сейчас внедряет керамическую 3D печать для производства окончательного изделия!

Этап 3: Производство

• После выполнения программы 3D-AIM, когда изделия и технология отработаны, а технологическая готовность достаточна для серийного производства изделий согласно требуемым параметрам качества, перед заказчиком стоит следующий выбор:

1 - Инвестировать в покупку 3D-принтера – Собственное производство деталей в рамках передачи технологии 3D-AIM

2 - Производство силами партнера 3DCERAM – Подходит для малых серий деталей или НИОКР.

Результат кейса.

Для заказчика: 18 месяцев - от черновика конструктива до производства детали.

Для отрасли: распространяем технологию на области, где ранее 3D печать керамикой не применялась.