Автор:

Андрей Хлыновский, основатель стартапа, инженер-технолог, изобретатель, akhlunovsky@gmail.com

При моделировании и разработке новых образцов изделий стоимость изготовления даже сравнительно несложного работоспособного прототипа может достигать десятков и сотен тысяч долларов. Такая стоимость во многом обусловлена необходимостью изготовления технически сложных заводских штампов, гибочной оснастки и специального нестандартного крепежа и сильно ограничивает доступ к разработке новых изделий частным изобретателям и основателям стартапов. Также заводские штампы требуют и заводского штамповочного оборудования, а очень немногие производства согласятся устанавливать штамп, настраивать и налаживать пресс для изготовления нескольких единичных изделий. Можно изготовить упрощенные временные штампы из мягкого металла (например, дюралюминия), но даже они будут достаточного дорогими из-за необходимости применения электроэрозионных и фрезерных станков с ЧПУ и постобработки. Появление недорогих моделей 3D-принтеров позволило повысить доступность процесса разработки и изготовления прототипов изделий.

В данной статье рассматриваются вопросы 3D-печати временных пластиковых штампов, форм и их применения для изготовления реалистичных, работоспособных единичных прототипов изделий, содержащих детали из тонкого листового металла, на примере созданного работающего прототипа отопительного оборудования.

Временные пластиковые штампы и оснастка обеспечивают высокую гибкость прототипирования за счет скорости их изготовления (печати) и доступности. При наличии 3D-принтера стоимость пластикового штампа или оснастки обычно не превышает 10 долларов, а это в сто и более раз дешевле покупки самого простого заводского штампа. В данном случае 3D-принтер окупится в первую же печать. Если необходимо внести корректировку в прототип изделия и изменить штампы или гибочную оснастку — это делается за несколько часов. Для изготовления штампов и форм подойдет практически любой исправный и настроенный бюджетный FDM-принтер. В качестве материала могут быть использованы PLA, PETG, ABS-пластики, так как они обеспечат хорошую прочность и жесткость при сжатии. Дли изготовления штампов, скорее всего, не подойдут SLA-принтеры из-за низкой прочности фотополимерной смолы.

Далее рассмотрим применение FDM-3D-принтера для создания:

— временных пластиковых штампов для деталей из тонкого листового металла геометрически сложной формы;

— временной пластиковой гибочной оснастки для точной гибки деталей из тонкого листового металла с заданным радиусом.

До описания процесса создания временных пластиковых штампов и гибочной оснастки затронем вопросы экологичности данных изделий. Оснастка из пластика — это временное решение для создания единичных экземпляров изделий. Переработка пластиков для 3D-печати в России отсутствует полностью, в данной ситуации временную оснастку лучше делать из натуральных пластиков на основе полимеров кукурузы и рапса (PLA- пластики различных производителей). Такие пластики стабильно можно использовать до года, после чего они потеряют свои прочностные свойства. Они более безопасны как при работе с ними в мастерской, так и при последующем захоронении на мусорных полигонах. В части затрат энергетических и материальных ресурсов временная пластиковая гибочная оснастка и штампы достаточно экономичны.

Процесс создания и применения временных пластиковых штампов

Заводские металлические штампы имеют высокую точность, жесткость, твердость и прочность, а также низкую шероховатость поверхности, для чего проходят сложную обработку, в том числе закалку и несколько циклов шлифовки и полировки поверхности до зеркального блеска. Временные пластиковые штампы имеют низкие показатели твердости, жесткости, прочности и качества поверхности, что необходимо нивелировать при их использовании. Пластиковыми штампами можно изготавливать единичные детали из незакаленной листовой стали толщиной до 1 мм, а также мягких металлов (алюминиевые сплавы, медь и т. д.) толщиной до 1,5 мм. Пластиковые штампы не обеспечат высокую точность получаемых изделий и качество поверхности. Отклонения форм и размеров получаемых изделий 0,2–1 мм, что подразумевает подгонку и рихтовку при сборке. При создании пластикового штампа лучше предусмотреть зазор между штампом и деталью 0,1 мм, это облегчит процесс штамповки.

Если деталь, которую необходимо изготовить с помощью временных пластиковых штампов, имеет значительные углубления, то необходимо сделать пуансон двух видов — цельный и разборный (рис. 2). Разборный пуансон будет применяться для поэлементного продавливания профиля от центра к краям детали, цельный — для последующей рихтовки всего изделия. Для выдавливания профиля детали могут применяться ручные прессы, винтовые струбцины или метрический крепеж соответствующей прочности. Разметку для обрезки торцов детали лучше всего производить в зажатом в штампе состоянии.

При создании элементов штампов необходимо выставлять заполнение материала в слайсере на уровне 80–95% для обеспечения максимальной жесткости и прочности штампов. Заполнение детали на уровне 100% не рекомендуется из-за эффекта переэкструзии — подачи чрезмерного количества материала при печати из-за неточности настройки экструдера 3D-принтера, что приводит к деформации и дефектам.

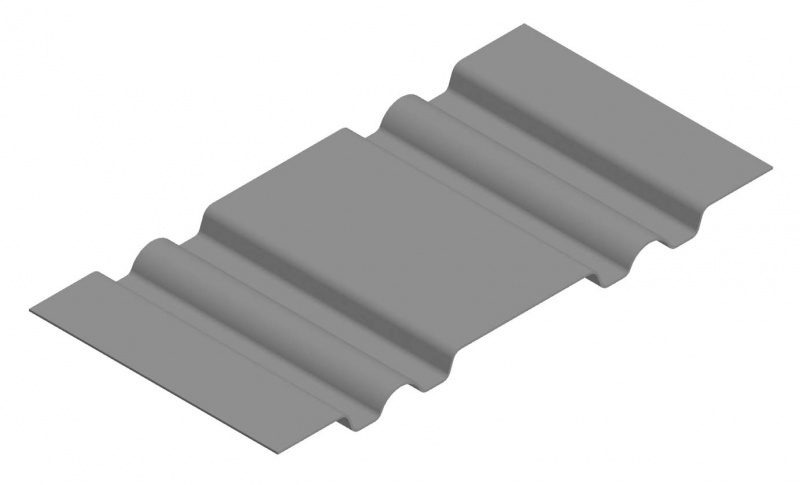

На рис. 1 приведена трехмерная модель требуемой детали сложной формы.

Рис. 1. Трехмерная модель детали прототипа

Рис. 1. Трехмерная модель детали прототипа

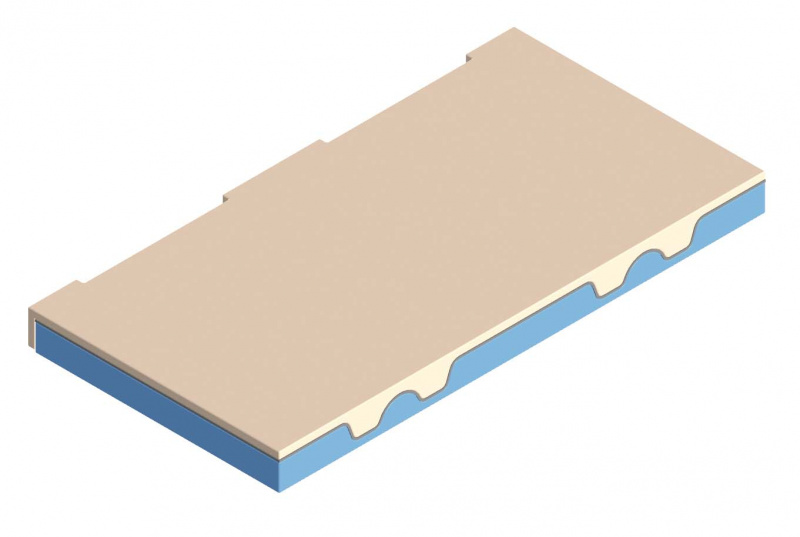

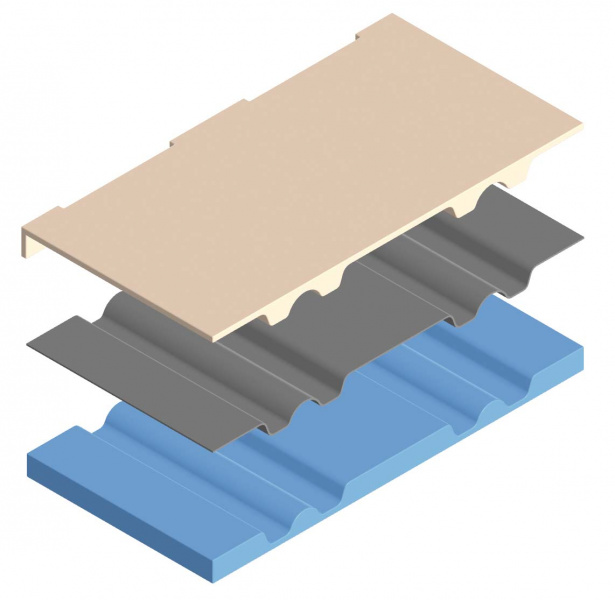

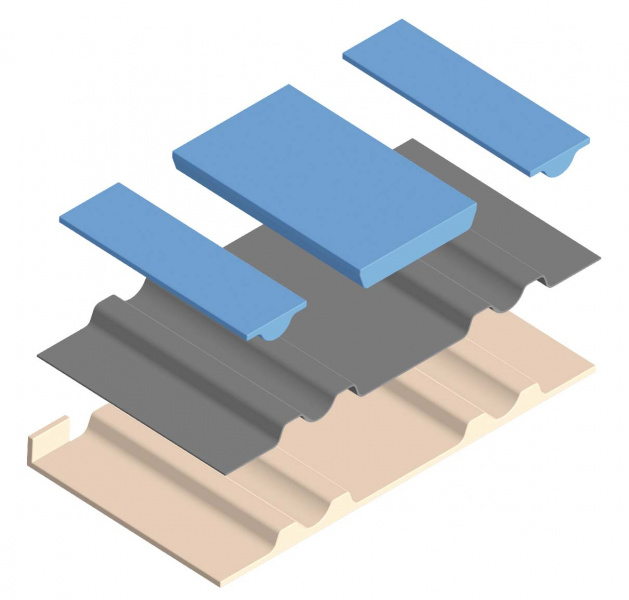

Рис. 2. Трехмерные модели временных пластиковых штампов в сборе с деталью с цельным (сверху) и разборным (снизу) пуансонами

Рис. 2. Трехмерные модели временных пластиковых штампов в сборе с деталью с цельным (сверху) и разборным (снизу) пуансонами

На рис. 2 приведены трехмерные модели временных пластиковых штампов в сборе с деталью в рабочем виде и с разнесенными компонентами. Сверху штамп с цельным пуансоном для рихтовки, снизу штамп с разборным пуансоном для последовательного продавливания элементов изделия.

Процесс создания детали с помощью временных пластиковых штампов является достаточно трудоемким. Если деталь имеет несколько углублений или вертикальные в профиле участки, ее будет заклинивать в штампе. Такие участки, как указывалось выше, нужно продавливать разборным пуансоном с последующей рихтовкой в цельном пуансоне. Это достаточно медленный процесс с большим количеством операций.

На рис. 3 приведены фотографии процесса штамповки штампами из PLA-пластика с помощью винтовых струбцин и результата штамповки (готовой детали). Марка материала готовой детали — алюминиевый сплав АД1М, толщина — 0,8 мм.

Рис. 3. Процесс штамповки штампами из PLA-пластика с помощью винтовых струбцин и готовой детали

Рис. 3. Процесс штамповки штампами из PLA-пластика с помощью винтовых струбцин и готовой детали

Процесс создания и применения временной пластиковой гибочной оснастки

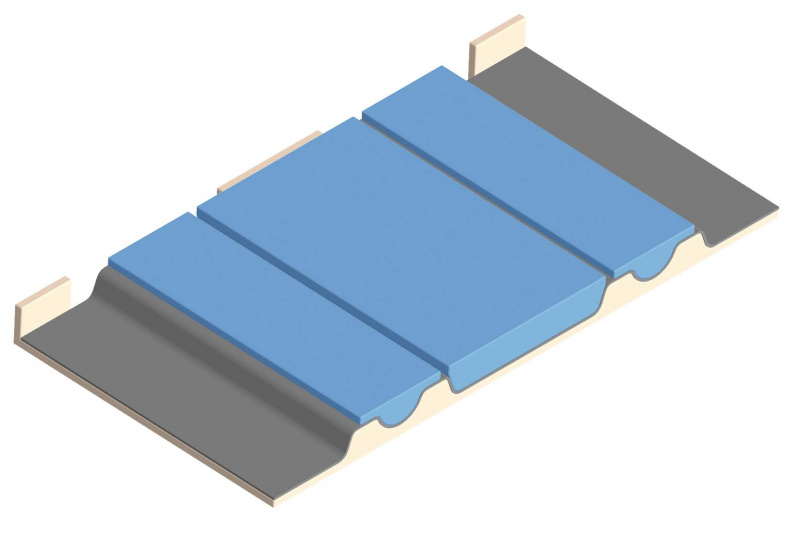

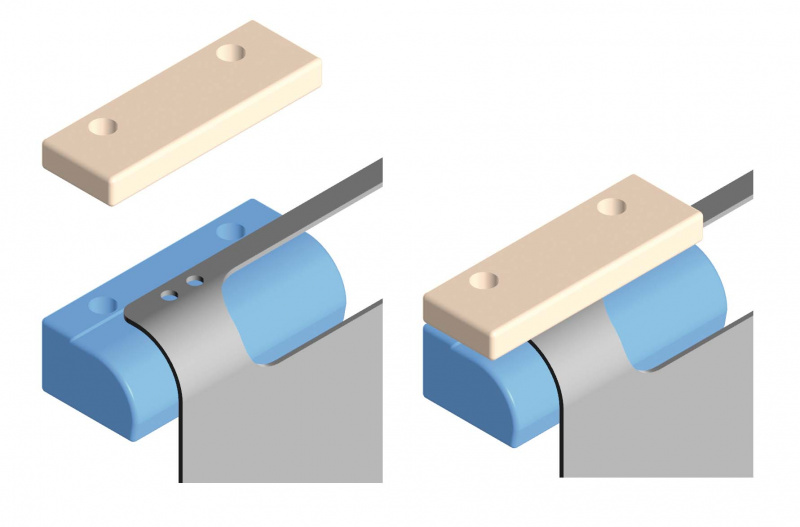

Заводское универсальное листогибочное оборудование доступно и позволяет изготавливать детали с небольшим радиусом в месте гиба (обычно до 5 мм). Если необходимо изготовить деталь с большим радиусом гиба, расположенным на торце (см. рис. 4), то гораздо точнее и проще это сделать при помощи специальной пластиковой гибочной оснастки, распечатанной на 3D-принтере. Временная пластиковая гибочная оснастка компактна, легка в изготовлении и в простейшем виде представляет собой пластиковую деталь с требуемой по форме поверхностью, которая фиксируется в месте гиба стандартным метрическим крепежом (рис. 4 и рис. 5 слева).

Рис. 4. Трехмерные модели временной пластиковой гибочной оснастки в сборе с деталью (без изображения крепежа)

Рис. 4. Трехмерные модели временной пластиковой гибочной оснастки в сборе с деталью (без изображения крепежа)

Рис. 5. Гибочная оснастка из PLA-пластика в сборе с метрическим крепежом (слева) и места гибов готовой детали, установленной в изделии (справа)

Рис. 5. Гибочная оснастка из PLA-пластика в сборе с метрическим крепежом (слева) и места гибов готовой детали, установленной в изделии (справа)

Пластиковой оснасткой можно гнуть с заданным радиусом единичные детали из незакаленной листовой стали толщиной до 1,5 мм, а также мягких металлов (алюминиевые сплавы, медь и т. д.) толщиной до 2 мм. Для малых радиусов в месте гиба (до 5 мм) лучше применять стандартное листогибочное оборудование по металлу, изготавливать специальную оснастку в данном случае нецелесообразно.

В отличие от пластиковых штампов, пластиковая гибочная оснастка может применяться не только для изготовления единичных изделий, но также и в серийном производстве изделий из тонкого незакаленного металла, так как процесс гибки быстрый и нетрудоемкий, а нагрузки и износ оснастки незначительные.

При создании элементов временной пластиковой гибочной оснастки необходимо выставлять заполнение материала в слайсере на уровне 40–95% для обеспечения требуемой жесткости, прочности и недопущения дефектов из-за переэкструзии.

Если листовой материал изделия недостаточно пластичный, он будет немного распрямляться после гибки вследствие упругой деформации, что приведет к неточности получаемой детали. Это устраняется корректировкой и подбором требуемого радиуса гибочной оснастки (последовательным уменьшением радиуса на 3D-модели до получения требуемого результата).

На рис. 4 приведены трехмерные модели временной пластиковой гибочной оснастки в сборе с деталью в рабочем виде и с разнесенными компонентами (без изображения крепежа).

На рис. 5 приведены фотографии гибочной оснастки из PLA-пластика в сборе с метрическим крепежом (слева) и мест гибов готовой детали, установленной в изделии (справа). Марка материала готовой детали — нержавеющая сталь AISI 304, толщина — 1 мм.

В качестве заключения можно отметить, что использование 3D-принтеров позволяет существенно расширить возможности частных разработчиков и стартапов при изготовлении единичных прототипов изделий.

Гибкость процесса 3D-печати, доступность и экономичность оборудования и материалов, наличие бесплатного программного обеспечения для моделирования и преобразования модели в управляющую программу — все это делает 3D-принтер важным инструментом современного разработчика инженерных продуктов и решений. ■

Источник журнал "Аддитивные технологии" № 2-2024