Введение

Технологии изготовления и ремонта деталей машин, основанные на процессе наращивания материала с использованием того или иного метода или способа, известны давно [1]. Эти технологии, в частности, обеспечивают восстановление конструктивных элементов изношенных деталей и продление их ресурса. Большинство технологий наплавки при соответствующей модернизации может использоваться для целей аддитивного производства.

Анализ показывает, что модернизация сводится, по сути дела, к реализации двух принципиальных технических решений: обеспечение перемещения области плавления в соответствии с цифровой моделью изделия путем согласования CAD/CAM-файлов функционирования станочной системы и миниатюризация размеров ванны плавления. Первое из указанных решений обеспечивает получение заданной конфигурации изделия, а второе — получение заданной точности размеров, формы и взаимного расположения генерируемых поверхностей и качества поверхностного слоя. Эти принципы реализованы в ряде технологий аддитивного производства изделий из металлов и сплавов [2–4].

Применение электронного луча с энергией электронов до 60 кэВ в качестве концентрированного потока энергии позволило разработать и эффективно использовать два основных метода АП: селективное электронно-лучевое сплавление СЭЛС (SEBM, EBM) и электронно-лучевое плавление с подачей проволоки в ванну плавления ЭЛПП (EBFF3, EBAM, WEBM). Состояние и развитие первого метода рассмотрены в работах [5, 6]. Ниже обсуждаются основные особенности и перспективы развития второго метода, в котором в качестве исходного материала используют мерную проволоку.

История создания и область применения

Эффект плавления металла под воздействием электронного пучка известен с 1879 г. (В. Крукс). Первое технологическое применение электронного луча для плавления металлов датируется 1905 г. (М. Пирани). В 1934 г. электронный луч, сфокусированный магнитными линзами, впервые использован для прошивки отверстий (фон Ардене), в 1952 г. Карл Штайгервальд построил первую промышленную установку для перфорации отверстий. К настоящему времени технологии электронно-лучевой обработки (ЭЛО) получили значительное распространение и развитие, мировой парк соответствующего оборудования включает в себя около 4,5 тысяч единиц. Технологии ЭЛО применяются в производстве наукоемкой продукции на предприятиях авиационного и ракетно-космического машиностроения, приборостроения.

В 1995 г. V. Dave в своей диссертации, выполненной в Массачусетском технологическом институте, предложил использовать основные принципы электронно-лучевой сварки для процесса аддитивного формообразования [7, 8]. Процесс был назван изготовлением твердой свободной формы электронным лучом (EBSFF).

Эта идея была развита в Национальном управлении по аэронавтике и исследованию космического пространства США, в Langley Research Center (K. Taminger, B. Braun and al) (рис. 1 [9]). К началу 2000-х здесь разработана и запатентована технология EBF3 (Electron Beam Freeform Fabrica-tion), предназначенная для аддитивного производства сложных ажурных изделий авиационно-космической техники [10–13].

![Рис. 1. Главный технолог LaRC В. Braun участвует в отладке процесса EBF3 на экспериментальном стенде [3]](/sites/default/files/Images/Public/statia_additivnoe_formoobrazovanie_chast2_ris1_at_2_2021.jpg)

Рис. 1. Главный технолог LaRC В. Braun участвует в отладке процесса EBF3 на экспериментальном стенде [3]

Это процесс аддитивного производства, в котором из твердого монолитного сырья (проволока) изготавливаются детали почти окончательной формы и размеров, требующие меньшего количества исходного сырья и объема окончательной обработки, чем традиционные способы производства. В качестве источника нагрева используется сфокусированный пучок электронов в вакуумной среде для создания расплавленной массы на металлической подложке.

LaRC ориентирован на решение задач ракетно-космического машиностроения, в том числе на разработку технологий производства в условиях космоса. Применение электронного пучка, адаптированного к условиям вакуума и обеспечивающего формирование концентрированного потока энергии, стало естественным путем создания первых космических технологий изготовления металлических изделий (рис. 2 [14]). EBF3 — это процесс, с помощью которого НАСА планирует строить металлические детали в условиях невесомости.

![	 Рис. 2. Инженеры NASA испытывают EBSS-систему в условиях невесомости (2007 г.) [8]](/sites/default/files/Images/Public/statia_additivnoe_formoobrazovanie_chast2_ris2_at_2_2021.jpg)

Рис. 2. Инженеры NASA испытывают EBSS-систему в условиях невесомости (2007 г.) [8]

В работе [13] сформулированы основные принципы метода и технологии EBF3, акцентированы их достоинства и недостатки, предложена область эффективного применения.

Значительный вклад в развитие технологий аддитивного производства с применением электронного пучка для плавления проволоки внесла компания Sciaky (Чикаго, Иллинойс, (США)

(дочерняя компания Phillips Ser-vices Industries, Inc.). Она основана в 1930 г. и является известным поставщиком передовых сварочных систем и сварочных услуг на мировом рынке промышленного производства [9, 15].

В 1957 г. Sciaky создает свою первую систему электронно-лучевой сварки и к 70-м годам становится известным производителем этого оборудования. В 1995 г. компания начинает исследования нового производственного процесса с использованием электронного луча и проволоки и в 2009 году внедряет процесс аддитивного производства электронным лучом (EBAM) для крупных металлических деталей. Был открыт, по сути дела, новый сегмент рынка АП, так как с 2014 г. оборудование компании стало доступным на рынке.

В 2011 году компания Lockheed Martin Aeronautics привлекает Sciaky для участия в программе Mentor-Protégé Министерства обороны США, в рамках которой основное внимание уделяется аддитивному производству изделий для программы Lockheed Martin F-35 [10]. В 2014 году Sciaky начинает поставлять на коммерческий рынок системы электронно-лучевого аддитивного производства (EBAM®), а в 2016 году компания поставляет Airbus систему 3D-печати по металлу EBAM® промышленного масштаба. В 2017 году Sciaky получает президентскую премию за экспорт систем 3D-печати из металла EBAM®.

В 2018 году процесс EBAM® Sciaky получил сертификацию Lockheed Martin Space на изготовление спутниковых топливных баков, напечатанных на 3D-принтере [17].

Столь значительный успех Sciaky в области технологий и оборудования для аддитивного формообразования электронным пучком, по-видимому, можно объяснить значительным опытом, накопленным компанией в области электронно-лучевой сварки, так как указанные технологии и оборудование имеют много общего. Сегодня технология и промышленное оборудование EBAM Sciaky является самым надежным, полностью программируемым средством получения деталей из целого ряда металлов и сплавов. Компания достигла значительных успехов на американском рынке наукоемких технологий и расширяет свое присутствие на мировом рынке.

Это подтверждается аналогичными техническими решениями других организаций, известных в качестве разработчиков оборудования для электронно-лучевой сварки. Так, в Институте электросварки им. Е. О. Патона НАН Украины предложена идея создания оборудования для электронно-лучевого сплавления как порошковых, так и проволочных материалов на базе установок для электронно-лучевой сварки типа СВ-212М и KL-209 соответственно [18].

Для выращивания изделий из металлических порошков проведена модернизация вакуумной камеры установки, разработана система управления приводами перемещения стола по вертикали и узлом распределения порошка в камере, а также соответствующее программное обеспечение для аддитивного процесса. Габаритные размеры изделий, выращиваемых на данных установках, составляют 250×250×250 мм, а производительность не превышает 0,3 кг/час.

На лабораторном оборудовании для электронно-лучевого плавления металлической проволоки получены круглые и прямоугольные образцы удовлетворительного качества, которые можно комбинировать между собой. Толщина стенок образцов варьировалась от 6 до 10 мм при использовании четырех типов проволок [18]. Следует отметить, что Институт электросварки им. Е. О. Патона НАН Украины имеет значительный задел НИОКР по системам управления электронно-лучевых технологических установок [19], и лишь неблагоприятная социально-экономическая среда сдерживает успешное продвижение в области аддитивных технологий.

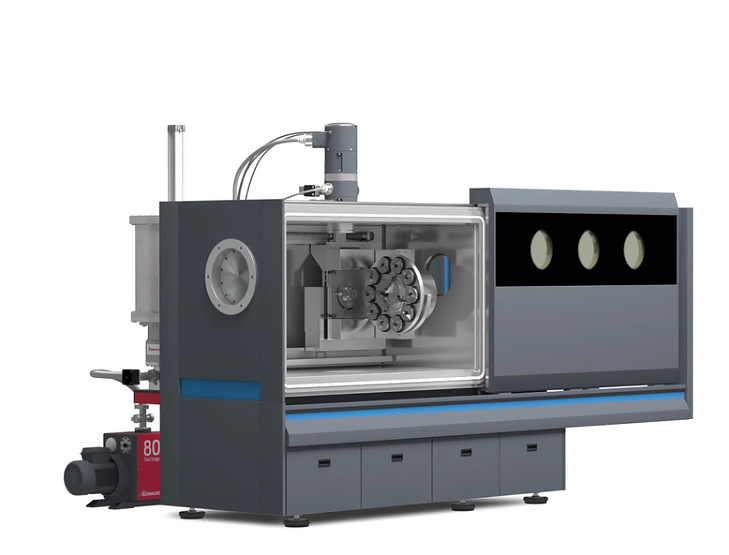

Российский разработчик и производитель современных установок для электронно-лучевой сварки компания «ТЭТА» в 2017 г. создала перспективное оборудование для аддитивного формообразования изделий из металлов и сплавов электронным лучом с подачей материала в виде проволоки [20] и продолжает развивать линейку оборудования (рис. 3).

Рис. 3. Установка ТETA 6E800М2 фирмы «ТЭТА» с рабочей камерой 800×800×1460 мм, мощность луча — 6 кВт, ускоряющее напряжение 20–60 кВ (фото: www.tetacom.ru)

Технология аддитивного формообразования электронным пучком с подачей и плавлением проволоки, ЭЛПП (EBAM)

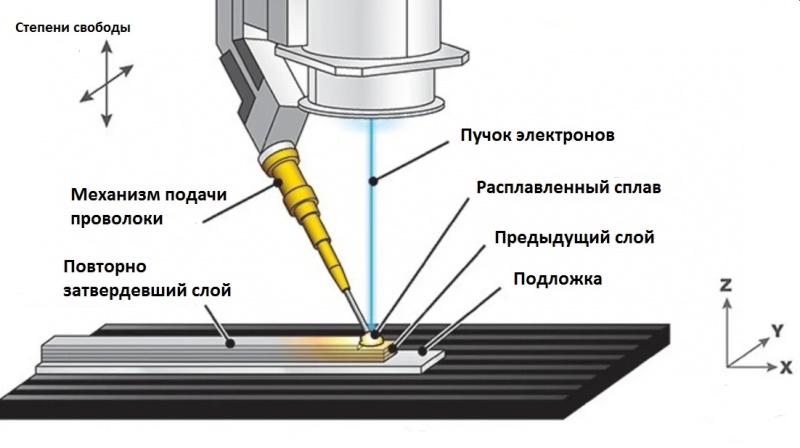

Технология многопроходной электронно-лучевой наплавки основана на использовании эффекта концентрации энергии электронного пучка в объеме жидкометаллической ванны, формируемой на поверхности наплавляемого изделия, куда порошковым дозатором или механизмом подачи проволоки подается наплавочный материал. Этот метод производства изделий произвольных форм позволяет создавать металлические детали высокой прочности, плотности и жесткости [13, 21, 22]. Изделия создаются на основе трехмерных цифровых моделей с настолько высокой точностью, что иногда не требуется их последующая механическая обработка.

Для плавки металлической проволоки используются электронные излучатели высокой мощности, расположенные в вакуумной камере. Для создания ванны расплава на подложке используют сфокусированный электронный пучок в вакуумной среде (рис. 4). В пятно контакта пучка с поверхностью подложки со скоростью vпр через направляющую втулку и державку, соединенную с фокусирующей головкой, подается проволока, диаметр которой в зависимости от технологической задачи обычно выбирают в диапазоне 0,2…2 мм. Пятно контакта перемещается относительно подложки по заданной траектории в плоскости XОY (соответствующие движения показаны на рис. 4), в результате чего перемещается соответственно и ванна расплава, объем которой формируется преимущественно путем подачи и плавления проволоки. При перемещении пятна расплав, находящийся за его задним фронтом, очень быстро затвердевает (скорость охлаждения 104…105 К/c), формируя валик наплавленного материала (трек).

Рис. 4. Схема процесса ЭЛПП

Форма и размеры поперечного сечения валика зависят от мощности электронного пучка, скорости его перемещения, диаметра пятна контакта электронного луча с подложкой, скорости подачи проволоки, теплофизических свойств материала проволоки и других факторов. Формирование заданного слоя осуществляется путем наложения совокупности параллельных треков с некоторым перекрытием. После завершения построения заданного слоя рабочая головка поднимается на один шаг по оси Z и наплавляет следующий слой, обеспечивая переплав предыдущего слоя на некоторую глубину. В результате формируется прочная и плотная связь между слоями.

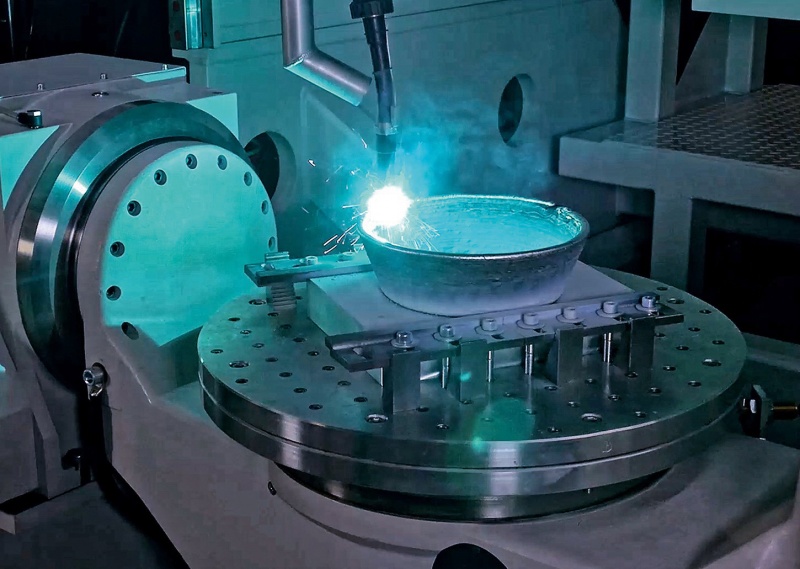

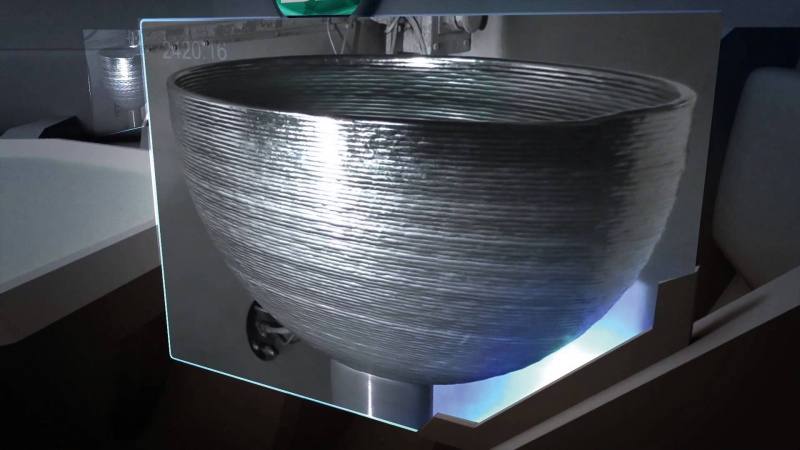

На рис. 5 показана фотография наружной и внутренней поверхности полусферы, изготовленной по технологии ЭЛПП. Как видно, макроструктура стенки формируется путем последовательного наложения отдельных слоев металла, что обуславливает характерный рельеф боковой поверхности стенки.

Рис. 5. Фотография наружной и внутренней поверхности полусферы, изготовленной из титанового сплава: толщина стенки ~ 6 мм, высота слоя ~ 3 мм

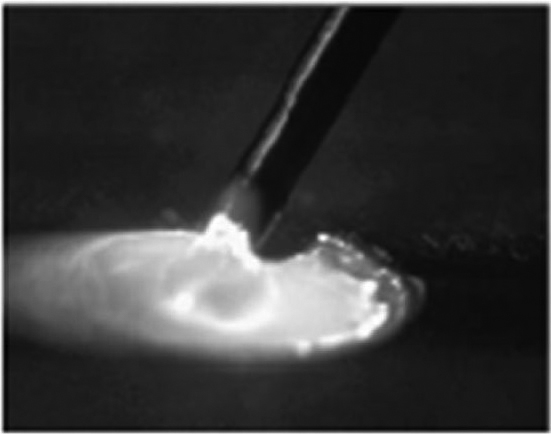

На рис. 6 показаны ванна расплава с проволокой и процесс выращивания тонкостенной оболочки методом ЭЛПП. Заметим, что при подаче проволоки к ванне расплава используют три разных способа: подача проволоки в ванну расплава: со стороны передней кромки ванны, задней ее кромки и сбоку. В некоторых публикациях рекомендуется первый из перечисленных способов подвода проволоки.

Рис. 6. Ванна расплава с проволокой (слева) и процесс выращивания тонкостенной оболочки методом ЭЛПП

В результате построения получают металлическую пространственную форму, которая в той или иной степени приближения соответствует исходной цифровой модели. Концепция технологии EBF3, развитая в LaRC, заключается в создании металлической детали в виде пространственной сетчатой структуры непосредственно из файла автоматизированного проектирования (CAD). Современные методы автоматизированной обработки начинаются с CAD-модели, которая численно разрезается на слои. Затем с помощью постпроцессора записывается G-код, определяющий траектории осаждения и параметры процесса для EBF3-оборудования. Созданный файл определяет режим обработки и достигаемые технологические характеристики процесса осаждения материала.

Фирменной особенностью технологий EBAM компании Sciaky является возможность создания крупногабаритных изделий с высоким качеством материала из тугоплавких металлов и сплавов. Заметим, что стандартное оборудование Sciaky предусматривает нанесение полос шириной от 1 до 10 мм и высотой от 0,3 до 3 мм. Разрешение можно улучшить за счет подбора параметров режима и диаметра проволоки. Установки EBAM Sciaky способны работать практически с любыми, даже наиболее тугоплавкими металлами в виде проволоки.

Технологические характеристики процессов ЭЛПП

Производительность, оцениваемая по массовой (объемной) скорости построения, определяемой параметрами режима, может изменяться в широких пределах в зависимости от размеров изделия и технических требований к его изготовлению. Так, на этапе разработки скорость осаждения Sciaky EBAM® была заявлена на уровне 6,8 кг/ч (1511 см3/ч). За счет интенсификации параметров скорость наплавки была увеличена до 11,4 кг/ч (2533 см3/ч), и это не предел — по некоторым данным, можно достигнуть значений скорости построения 20 кг/ч (4444 см3/ч). В скобках указана объемная скорость для титанового сплава плотностью 4,5 г/см3.

Таким образом, рассматриваемая технология обеспечивает достижение весьма высоких скоростей осаждения. Однако не следует забывать два важных обстоятельства. Во-первых, повышение производительности сопровождается, как правило, снижением точности обрабатываемого изделия и качества его поверхностного слоя. В нашем случае это приведет к увеличению объема механической обработки в технологическом процессе изготовления изделия. Во-вторых, наличие мощного источника тепла в рабочей зоне предполагает дополнительные меры по тепловой защите элементов оборудования, увеличивает время остывания изделия.

При оценке производительности по количеству изделий, производимых на данном рабочем месте в единицу времени, необходим анализ нормы времени [23] с учетом ее структуры и особенностей работы оборудования. Так, наличие вакуумной камеры в оборудовании для ЭЛПП предполагает учет времени, затрачиваемого на создание вакуума и разгерметизацию камеры, поскольку шлюзовые устройства в оборудовании данного функционального назначения пока не применяют.

Точность обработки является проблемной темой при анализе технологий АП, особенно технологий производства металлических изделий с применением концентрированных потоков энергии. Дело в том, что производители оборудования часто понятие точности обработки подменяют понятием точности позиционирования инструмента (рабочей головки). Вместе с тем понятно, что высокие температуры, сопровождающие процесс формообразования металлических изделий, приводят к температурным деформациям элементов технологической системы, в частности, объекта построения, формируют в нем остаточные напряжения, приводящие к деформациям [5, 24]. Хотя остаточные напряжения могут быть минимизированы с помощью технологий постобработки, деформации, вызванные ими, являются основной причиной потери точности. Поэтому лучшим способом ограничения искажений является контроль над накоплением остаточных напряжений во время осаждения [22]. Для реальных инженерных приложений, связанных с оценкой деформаций построенного изделия, обычно используются конечно-элементные модели для прогнозирования остаточных напряжений и деформаций [25].

Кроме остаточных напряжений еще одним значимым фактором, влияющим на точность детали, является послойный характер построения, который проявляется в следующем [22]. Обычно сплошная деталь создается с постоянной толщиной слоя (рис. 7). Поэтому размер высоты многослойной детали, построенной с постоянной толщиной слоя, может не соответствовать высоте модели, если рассматриваемый размер не кратен толщине выбранного слоя, что приводит к появлению первичной погрешности этого размера. Эффективным способом решения этой проблемы является адаптивная стратегия построения [26], в которой толщина слоя может быть в определенном диапазоне скорректирована автоматически.

а) б)

Рис. 7. Высотные параметры модели (а) и изделия (б), выращенного при постоянной толщине слоя

Послойный характер построения приводит также к эффекту «лестничной ступени», который проявляется в том, что гладкие фасонные контуры профиля цифровой модели апроксимируются кусочно-ломаными линиями реально выращенного изделия. При достаточно большой толщине слоя соответствующие размеры контура могут выходить за пределы допуска, а при малых толщинах формируется характерный микрорельеф. В добавление к сказанному шероховатость поверхности достигает значительных величин (Rz до 80…100 мкм), а на боковых поверхностях формируется волнистость (рис. 5). Их значения определяются параметрами режима, толщиной слоя и коэффициентом перекрытия.

Отметим также, что в литературе практически отсутствует оценка показателей точности по отклонениям размера, формы и взаимного расположения поверхностей, что затрудняет методический подход к оценке точности.

Все сказанное осложняет эту оценку и приводит порой к некорректным выводам о возможности построения точных изделий, соответствующих техническим требованиям и пригодных к эксплуатации. Показано, что для модели наложения буртиков с перекрытием невозможно достичь идеально плоской поверхности [22].

Материалы

ЭЛПП-технологии способны создавать аддитивные формы из следующих материалов: титан и титановые сплавы, хромо-никелевые сплавы (Inconel 718, 625), тантал, вольфрам, ниобий, коррозионностойкая сталь (300), легированная сталь 4320, алюминиевые сплавы (2319, 4043), циркониевые сплавы, сплавы медно-никелевые (70Cu-30Ni и 30Cu-70Ni).

По мнению многих авторов, способы аддитивного производства, в которых в качестве расходуемого материала используется порошок, на данный момент шире внедрены по сравнению со способами, использующими в качестве расходного материала проволоку [27]. Однако каждый из этих методов обладает рядом преимуществ и недостатков, учитываемых при определенных условиях производства.

Так, способ, в котором в качестве расходного материала используется проволока, обеспечивает гораздо большую производительность и коэффициент использования материала по сравнению с порошком и позволяет получить непористый монолитный материал, механические свойства которого сравнимы с изготовленными традиционными методами литья и ковки [27]. В то же время для него, как показано выше, характерны более низкая точность формообразования, волнистость и высокая шероховатость поверхности получаемых изделий [28].

Кроме того, применение мелкодисперсных порошков требует повышения уровня безопасности транспортировки и жизнедеятельности. Наблюдается неоднородность свойств порошков различных производителей. На основе анализа рынка материалов компания — разработчик установок для электронно-лучевого сплавления «Sciaky Inc.» (www.sciaky.com) отмечает, что порошковые материалы в 2–3 раза дороже проволочных.

Микроструктура материала, пористость и механические свойства

Исследования, направленные на изучение структуры деталей, полученных электронно-лучевым сплавлением порошковых материалов и переплавом проволоки, свидетельствуют о схожести микроструктуры образцов, выполненных разными способами [29]. В то же время отмечается некоторая пористость металла изделия, выполненного с использованием порошка в качестве исходного сырья [22].

В процессе оплавления проволоки протекают сложные процессы тепло- и массопереноса, которые существенно влияют на микроструктуру, размер зерна и могут привести к образованию целого ряда дефектов: трещин, межслойных полостей или каверн, пор или пустот в материале и пр. [30].

В общем случае затвердевание при оплавлении присадочного материала зависит от геометрии ванны расплава, которая, в свою очередь, зависит от параметров процесса. Важным фактором управления процессом является соотношение между величиной энергии электронного пучка и скоростью его сканирования. Правильный подбор такого соотношения позволяет получить плотные, практически бездефектные структуры, механические свойства которых сопоставимы со свойствами отливок и поковок [31].

Высокие скорости охлаждения, характерные для ЭЛПП, способствуют получению мелкозернистых структур и соответствующему улучшению механических характеристик [20]. С другой стороны, быстрое охлаждение затрудняет «рассасывание» газовых пор [32].

Учитывая сказанное, можно сделать вывод, что контроль и оптимизация микроструктуры является одной из важных областей при получении новых сплавов с помощью аддитивных технологий в связи с сильным влиянием ее на механические свойства [33].

Несмотря на значительное число работ в этой области, термомеханические и микрометаллургические процессы, протекающие при плавлении проволоки и отвечающие за формирование микроструктуры и механических свойств материалов, изучены недостаточно из-за уникальности наблюдаемых тепловых циклов и сложности их описания.

В одной из первых обобщающих работ [34] по структуре и механическим свойствам материалов, полученных при EBF3, исследовались образцы из материалов: алюминиевого сплава 2219 (Al-6Cu, мас.%) и титанового сплава Ti-6–4 ELI (Ti-6Al-4V, мас.%), которые поставляются в том числе в виде проволоки.

Линейные образцы длиной 25 см, шириной в один проход (~1 см) и высотой 2,5 см, сформированные из нескольких слоев, использовались для металлографического анализа и испытаний на растяжение. Применялась проволока диаметром 1,6 мм из сплава 2219 и 2,4 мм из титанового сплава. Типичные объемные скорости осаждения, выбранные для этих исследований, составляли от 178 до 594 см3/ч для сплава 2219 и 434 см3/ч для Ti-6-4. Проволока подавалась со стороны передней кромки ванны расплава.

Металлографические образцы, полученные по стандартным методикам, исследовали средствами оптической микроскопии. Прочность на растяжение при комнатной температуре определяли с использованием стандартных образцов в соответствии с ASTM E8.

Процесс EBF3 имеет множество параметров, которые определяют получаемую микроструктуру осадка. Три наиболее важных из них, которыми легко управлять, — это скорость поступательного перемещения, скорость подачи проволоки и мощность луча.

В работе была проведена оценка микроструктур полученных отложений при варьировании указанных параметров режима.

Для сплава 2219 полученные микроструктуры изменялись от мелкозернистой равноосной до структуры с более крупными размерами зерен и ростом дендритов. Дендриты образовывались преимущественно в области перекрытия треков, где часть предыдущего слоя переплавляется во время нанесения следующего слоя. Эксперименты, проведенные с Ti-6-4, указывают на образование крупных столбчатых зерен с типичной (α + β)-структурой, растущих от подложки. Показана возможность управления размерами столбчатых зерен путем ограничения подвода тепла в процессе осаждения.

Как для сплава 2219, так и для Ti-6-4 установлена возможность управления микроструктурой материала путем изменения указанных выше параметров режима. Более мелкозернистые, равноосные микроструктуры получаются при менее интенсивных условиях ввода тепла, которые обычно соответствуют более узким осадкам и низким скоростям осаждения. Более крупные зерна в Ti-6-4, включая эпитаксиальный их рост из базовой пластины-подложки и развитые дендритные микроструктуры в зернах и в областях перекрытия треков сплава 2219, развиваются при более интенсивном подводе тепла, обычно для достижения более высоких скоростей осаждения.

Сказанное указывает на компромисс между высокой скоростью осаждения и мелкозернистой микроструктурой для материалов, осажденных с использованием процесса EBF3. Показано, что в условиях данного эксперимента изменения микроструктур, полученных в условиях обработки с различной интенсивностью подвода тепла, практически не влияют на механические свойства исследованных материалов.

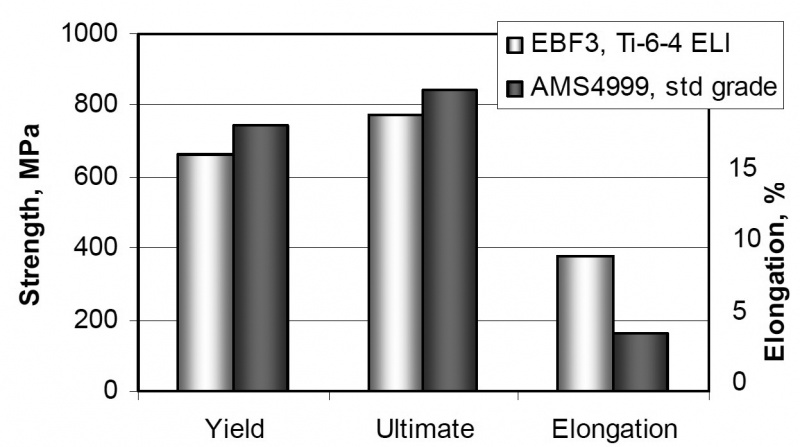

На рис. 8 показаны прочностные свойства титанового сплава (предел текучести, предел прочности и относительное удлинение) по отношению к свойствам образца, соответствующего указанному стандарту [35].

Рис. 8. Прочностные свойства сплава Ti-6Al-4V ELI по сравнению со свойствами стандартного материала

К настоящему времени структурно-фазовый состав титановых сплавов, полученных при ЭЛПП, влияние параметров режима на конечную микроструктуру и остаточные напряжения в материале, исследованы в ряде работ [24, 29, 32]. Так, в работе [36] показано влияние термообработки на структурно-фазовое состояние, микроструктуру, механические свойства и поглощение водорода сплавом Ti-6.5Al-3.5Mo-1.5Zr-0.3Si, изготовленным методом электронно-лучевого сплавления. Показано, что термообработка способствует снижению внутренних напряжений в образцах титанового сплава и приводит к уменьшению скорости поглощения водорода при высокотемпературном наводороживании из газовой среды.

В [37] исследована эволюция микроструктуры, кристаллографической текстуры и механических свойств образцов из IN 718, изготовленных по технологии EBF3 и прошедших термообработку. Использовались сканирующая электронная микроскопия (SEM), дифракция обратного рассеяния электронов (EBSD), и выполнены оценки модуля упругости, прочности на разрыв и микротвердости. Авторы отмечают, что образцы материала, выращенные по EBF3-технологии, имеют сильно неоднородную микроструктуру и текстурированную структуру зерен.

Установлено, что механические свойства материала, полученного по EBF3-технологии, сильно зависят от текстуры, о чем свидетельствует их зависимость от ориентации относительно направления изготовления EBF3. Отмечено снижение механических свойств по сравнению к кованому IN 718. Сделан вывод о том, что высокотемпературная термообработка приводит к значительному повышению прочности и модуля упругости и изотропии механических свойств этого материала.

В работе [38] рассмотрены особенности структурообразования образцов из нержавеющей стали 12Х18Н9, полученных с помощью электронно-лучевой аддитивной технологии. Послойное формирование образца в форме кольца с толщиной стенки 5 мм осуществлялось электронно-лучевой наплавкой хромоникелевой проволоки 12Х18Н9 с применением компьютерной программы, управляющей приводами перемещения и вращения с циклом круговой интерполяции. Определены оптимальные параметры режима, обеспечивающие стабильное протекание процесса наплавки: ускоряющее напряжение 40 кВ, ток 15 мА, скорость подачи проволоки 10 мм/с, скорость перемещения изделия относительно электронного луча 0,18 м/с. Смещение по координате Z (толщина наносимого слоя) составляло 0,5 мм.

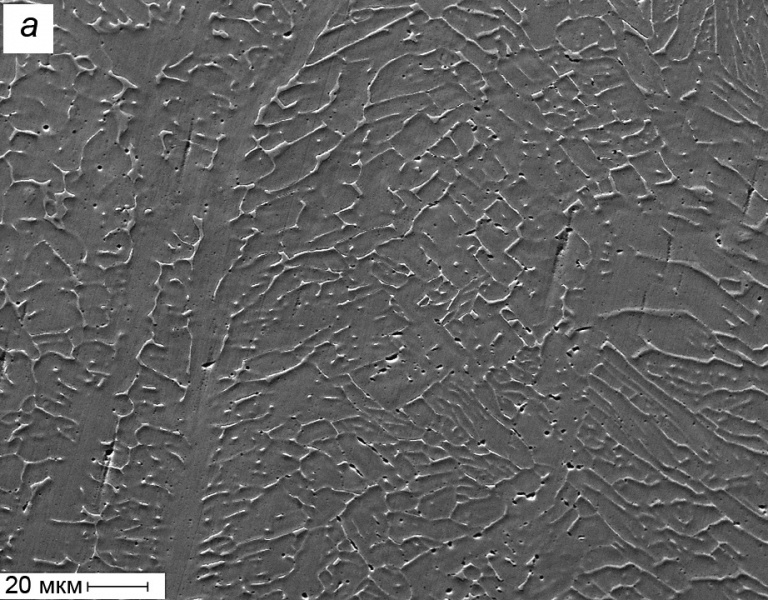

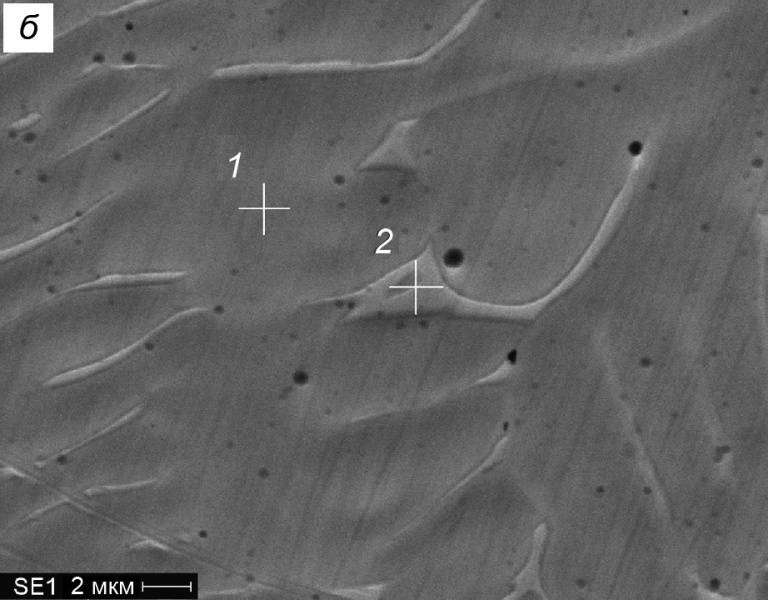

Диаметр развертки луча 2 мм, частота развертки 1кГц. Использовались методы оптической и электронной сканирующей микроскопии и рентгеноструктурного анализа. По результатам выполненной работы можно сделать следующие выводы.

Показано, что структура наплавленного металла имеет сложное гетерогенное строение независимо от исследованного участка изделия. Образуются колонии крупных и мелких дендритов, не ориентированные относительно друг друга. Колонии дендритов имеют разные размеры и ориентацию в зависимости от высоты участка, где проводилось исследование.

Дендриты состоят из субзерен размером ~3–10 мкм с хорошо видимыми границами (рис. 9). Микроанализ разных участков субзеренной структуры (указаны на рис. 9б) свидетельствует о том, что субзерна имеют состав, близкий к составу наплавляемой проволоки, тогда как на границах выделяется фаза с большим содержанием хрома.

Рис. 9. Субзеренная структура металла (а) и тонкая структура субзерен (б)

При анализе микроструктуры выявились поры, размеры которых не превышали 1 мкм. Авторы предполагают, что их природа связана с образованием пузырьков газа в результате реакции между оксидами и находящимся в расплаве углеродом. В отдельных областях кольца, преимущественно в центре, поры практически отсутствуют. Причиной этого может быть температурно-временной режим формирования дендритной структуры, когда в центральной части кольца процесс кристаллизации растягивается во времени из-за снижения теплоотвода и газовые поры выходят к боковой поверхности.

Установлен фазовый состав материала, полученного наплавкой (аустенит+феррит), причем в нижней части кольца объемная доля феррита равна ~17%, а в верхней части изделия ~41%, что авторы объясняют существенно различными условиями теплоотвода.

Величина микротвердости и в верхней, и в нижней части кольца оказалась одинаковой и равной ~1,7 ГПа, что соответствует твердости стали 12Х18Н9 в литом состоянии. Этот результат свидетельствует о высокой плотности полученного изделия.

Суммируя изложенное, отметим, что одним из основных достоинств аддитивных технологий производства изделий из металлов и сплавов по технологии ЭЛПП является возможность существенного повышения качества материала за счет последовательной термической обработки микрообъемов материала в одинаковых условиях, обеспечения его однородности, изотропности и минимизации дефектов структуры.

Технологическое оборудование

Исследовательский центр NASA в Лэнгли создал и апробировал 2 системы EBF3 [13, 34]. Наземная система представляет собой коммерчески доступный аппарат для электронно-лучевой сварки, адаптированный для разработки процесса EBF3. Эта система включает в себя электронно-лучевую пушку с ускоряющими напряжениями 42 кВ и 60 кВ, вакуумную систему, систему позиционирования и сдвоенные устройства подачи проволоки, способные работать независимо и одновременно.

Два механизма подачи проволоки могут быть загружены либо проволокой разного диаметра для построения конструктивных элементов различного размера и точности, либо проволокой из различных материалов для построения изделий из специальных сплавов и материалов с градиентным составом. Позиционирование программируется по шести осям координат: X, Z, Y, угол наклона электронно-лучевой пушки, две поворотные оси стола. Вакуум в рабочей камере размером 2,5×2× 2,7 м составляет ~ 5×10–3 Па.

Вторая (мобильная) системаEBF3 является портативной и имеет небольшую вакуумную камеру, фиксированную маломощную электронно-лучевую пушку, четырехосевую систему управления движением стола (X, Y, Z и вращение), механизм подачи проволоки, а также систему контроля и управления. Эта система EBF3 размещается в вакуумной камере кубической формы размером 1×1×1 м с возможностью изготовления компонента размером 30×30×15 см. Она прошла адаптацию в условиях невесомости, предназначена для изготовления относительно небольших деталей сложной формы и обладает более высокой точностью системы позиционирования.

Компания Sciaky разработала модельный ряд установок для реализации EBAM®-технологий. В табл. 5 показаны геометрические характеристики некоторых из них. Как видно, наибольший размер получаемого изделия составляет 5,8 м, а высота построения — 1,6 м.

|

Геометрические характеристики |

Модель | ||||

|---|---|---|---|---|---|

| 300 | 150 | 110 | 88 | 68 | |

| Размеры камеры: (ширина, глубина, высота), м (дюймы) |

7,6×2,7×3,4 (300×108×132) |

3,8×3,8×3,8 (150×150×150) |

2,8×2,8×2,8 (110×110×110) |

2,2×2,2×2,8 (88×88×110) |

1,7×1,7×2,8 (68×68×110) |

|

Размеры зоны построения, м (дюймы) |

5,8×1,2×1,2 (228×48×48) |

2,8×1,6×1,6 (110×62×62) |

1,8×1,2×1,6 (70×47×63) |

1,2×0,9×1,6 (48×35×63) |

0,7×0,63×1,6 (28×25×63) |

Компания идет по пути кастомизации оборудования и готова к поставке специализированных и специальных машин под конкретные изделия.

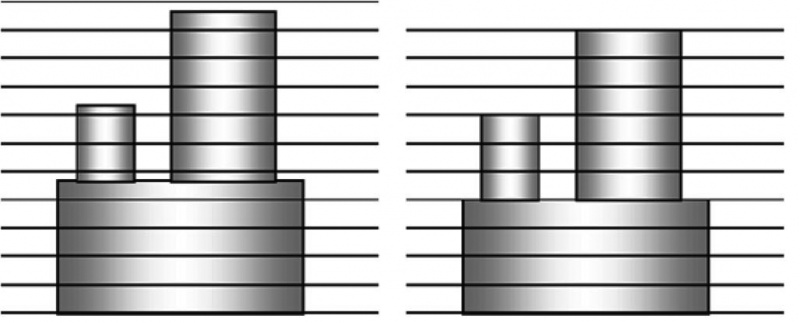

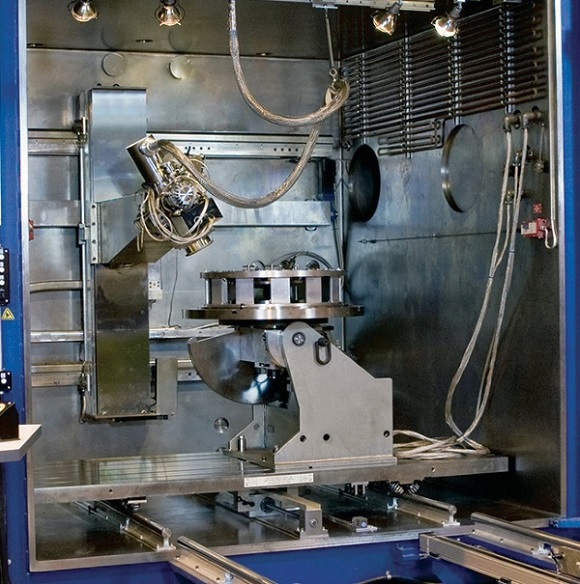

На рис. 10 показаны фронтальные изображения установок EBAM 300 и EBAM 110, представленных на рынке [39]. Как видно, рабочая камера установок представляет собой конструкцию в виде прямоугольного параллелепипеда повышенной жесткости, характерную для установок электронно-лучевой сварки. На рис.11 показана внутренняя полость камеры и рабочая зона. Палета перемещается по координате Y. На ней смонтирован двухкоординатный поворотный стол, обеспечивающий поворот изделия относительно двух линейных осей. Траверса перемещается по горизонтальным направляющим по координате X, а установленный на ней кронштейн с рабочей головкой перемещается относительно траверсы по координате Z. Сообщается, что все установки модельного ряда работают при остаточном давлении в рабочей камере 10–2…10–3 Па.

EBAM 300

EBAM 110

Рис. 10. Установки для ЭЛПП крупногабаритных изделий компании Sciaky

Рис. 11. Рабочая зона установки

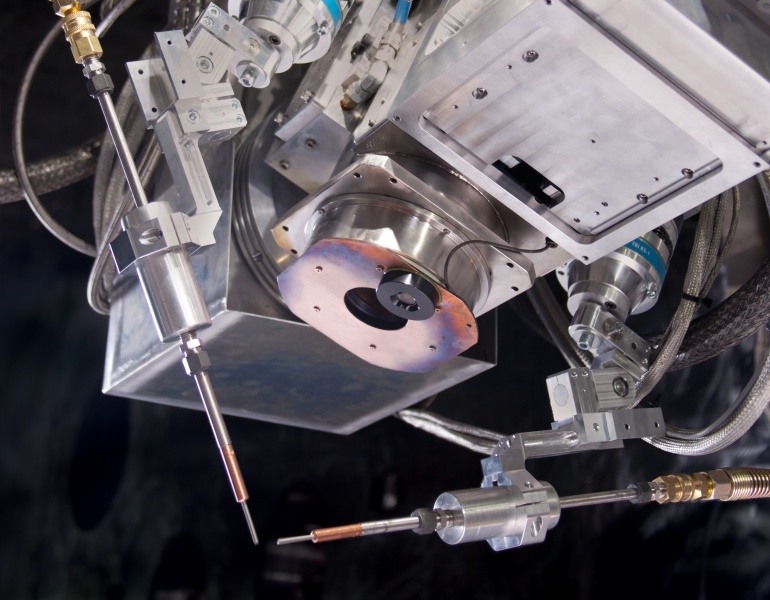

Рабочая головка жестко связана с устройством подачи проволоки, которое состоит из корпуса и направляющей втулки (рис. 12). Корпус крепится к головке с помощью системы хомутов, кронштейнов и регулирующих элементов. Установки оснащаются одним или двумя устройствами подачи проволоки. В последнем случае удается повысить производительность построения, создавать изделие из двух материалов или изделия из разных материалов, осуществлять легирование расплава в процессе построения.

Рис. 12. Устройства для подачи проволоки

Управление технологическим процессом на оборудовании EBAM® компании Sciaky осуществляется специально созданной системой управления IRISS® — Interlayer Realtime Imaging & Sen-sing System («Межслойная система визуализации и зондирования в реальном времени»). Многие системы аддитивного производства изделий из металлов имеют аналогичные системы контроля, например, запись и хранение видеозаписи построения. Ключевой особенностью платформы Sciaky IRISS® является ее адаптация в реальном времени. Эта система динамично отслеживает и изменяет параметры процесса по мере создания геометрии изделия для поддержания химического состава, микроструктуры и механических свойств материала в заданных пределах. Кроме того, электронный луч Sciaky может генерировать настраиваемый растровый узор вместо одного луча, как в некоторых машинах для электронно-лучевой сварки и машинах для селективного лазерного плавления (SLM). Один из менеджеров компании О’Хара описывает функцию IRISS® следующим образом: «Мы стремимся к тому, чтобы каждый грамм металла испытал одинаковый переход от твердого состояния к плавлению и последующему затвердеванию» [40].

IRISS™ является единственной системой мониторинга и контроля в режиме реального времени на рынке, которая может воспринимать в цифровом виде результаты зондирования и сама настраивать осаждение металла с высокой точностью и повторяемостью, обеспечивая постоянный контроль процесса формирования геометрии детали, механических свойств, микроструктуры и химического состава металла для крупномасштабных изделий. Это инновационная система с обратной связью, которая вносит коррективы в параметры процесса на протяжении всего процесса построения изделия (рис. 13).

Рис. 13. Визуализация данных системы IRISS®

Собранные данные оцениваются и обрабатываются программными алгоритмами IRISS. Выходные данные программного обеспечения изменяют параметры наплавки, такие как мощность электронного луча, скорость подачи проволоки и траектории движения. Эти регулировки выполняются десятки раз в секунду, чтобы гарантировать, что каждый грамм наплавленного металла претерпевает одинаковый переход от проволоки к жидкости и твердому телу. Результатом является стабильное производство деталей высокого качества и обеспечение высокой производительности построения.

Компания расширяет модельный ряд своих установок, стремясь к кастомизации любого агрегата под нужды заказчика, совершенствует методы и средства производственного контроля, справедливо полагая, что гарантия качества изготовляемых моделей является главным фактором ее продукции.

В России проводятся исследовательские работы по созданию систем управления процессом ЭЛПП [41]. Основными входными параметрами процесса электронно-лучевой послойной наплавки являются мощность луча, размеры пятна нагрева, скорость перемещения изделия или пушки, скорость подачи проволоки. Все приведенные каналы управления обычно охвачены отрицательными обратными связями, кроме канала скорости подачи проволоки, поэтому актуальной задачей является исследование канала управления подачей присадочной проволоки.

Показано, что канал управления скоростью подачи проволоки в установке электронно-лучевого аддитивного формообразования необходимо рассматривать как один из основных каналов управления процессом. Предложен оптический датчик скорости подачи проволоки, позволяющий производить измерение скорости поступательного движения проволоки и отслеживать ее проскальзывание в процессе подачи. Проведены испытания предложенного датчика, оценены динамические характеристики канала управления скоростью подачи проволоки и подтверждена возможность его применения в составе системы управления с обратной связью.

Компания Sciaky не представляет развернутую характеристику своих установок. Однако в результате исследований, проведенных НИУ «МЭИ» [42], были определены диапазоны значений параметров процесса электронно-лучевого сплавления. Установлено, что мощность луча, необходимая для сплавления присадочной проволоки диаметром 0,6…2,4 мм, варьируется в диапазоне 0,5…2,5 кВт. Производительность процесса может изменяться от 3 до 12 кг/час нанесенного металла для

крупногабаритных изделий, а для деталей меньших габаритных размеров поддерживают скорость наплавки в диапазоне 5…10 мм/с, что соответствует производительности процесса 0,75…1,5 кг/ч [14].

Томским государственным университетом систем управления и радиоэлектроники представлена малогабаритная установка для электронно-лучевого выращивания, в которой предусмотрено расположение источника наплавляемой проволоки снаружи вакуумной камеры, для чего была разработана специальная система подачи проволоки [43]. Кроме этого, в установке апробирован источник электронов с плазменным катодом, имеющий определенные преимущества перед термокатодом.

Система испытана в реальных условиях построения изделий из коррозионностойкой стали размерами до 100 мм. Точность построения составила ±0,2 мм, скорость построения 1 кг/ч. Характеристика электронного пучка: энергия электронов — до 60 кэВ, ток пучка — до 100 мА, диаметр пучка — до 200 мкм, плотность потока мощности — до 106 Вт/см2.

Научные разработки и исследования

Анализ информационных потоков указывает на расширение фронта научных исследований в области технологий ЭЛПП.

Так, в работе [44] разработана модель теплопередачи и переноса металла, основанная на численном решении уравнения теплопроводности для твердофазного металла и системы уравнений Навье – Стокса для расплава, позволяющая анализировать движение свободной поверхности расплава, поле скоростей и температурное поле при наплавке металла с заданными теплофизическими свойствами. Предложен алгоритм численной аппроксимации движения свободной поверхности расплава и обсуждаются результаты моделирования плавления элемента проволоки, локализованного над подложкой.

Проведены расчеты режима переноса металла при ЭЛПП с подачей проволоки из коррозионно-стойкой стали 316L диаметром 1,2 мм. Показана преобладающая роль сил поверхностного натяжения при формировании валика и выявлен ламинарный режим течения расплава без формирования вихревых потоков. Расчеты проведены при кратковременном (0,1 с) воздействии электронного пучка мощностью 6 кВт.

Предложен алгоритм численной аппроксимации движения свободной поверхности расплава и обсуждаются результаты моделирования плавления элемента проволоки, локализованного над подложкой (рис. 14).

Рис. 14. Результаты численных экспериментов: а) начальная фаза нагрева, б) формирование капли расплава, в) смыкание капли с подложкой, г) отрыв капли

а) б) в) г)

Наряду с теоретическими исследованиями опубликованы интересные экспериментальные исследования процесса ЭЛПП в [45].

Интегрированные технологии

В [6] отмечалась перспективность работ по созданию интегрированных систем для производства изделий в вакууме. Многие из проектов, разрабатываемых в этом направлении, не опубликованы из-за режима секретности.

Так, компания Sciaky сообщила о применении сдвоенного процесса, основанного на применении технологий ЭЛПП и электронно-лучевой сварки. При необходимости и определенной модернизации оборудования можно будет, на наш взгляд, интегрировать такие технологии, как ионно-плазменное нанесение покрытий, электронно-лучевую перфорацию, резку, и реализовать другие процессы, протекающие в вакууме.

Следует ожидать, что технологии и оборудование с высоким уровнем интеграции появятся на более высоком уровне космических исследований и реальной космической индустрии.

Область эффективного применения технологий ЭЛПП

Под эффективностью применения технологий аддитивного изготовления твердых тел произвольной формы понимают снижение издержек производства наукоемких изделий за счет таких факторов, как повышение производительности и уровня автоматизации, сокращение времени разработки и выполнения заказов, улучшение качества продукции.

Как утверждает компания Sciaky Inc., EBAM® — это крупномасштабный процесс. Так, по этой технологии изготовлены титановый лонжерон крыла самолета длиной 3,7 м, титановая переборка диаметром 2,6 м и титановый прототип для аэрокосмической промышленности массой 1360 кг, на создание которого ушло 120 часов. Отмечается, что минимальный размер изделий, для которых целесообразно использовать EBAM®-технологию равен 0,2 м.

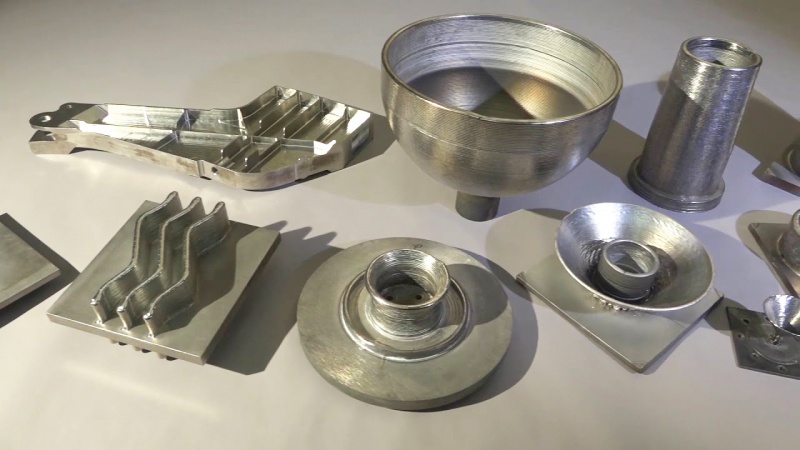

Компанией разработана технология изготовления шарбаллонов — деталей, к прочности и герметичности которых предъявляются очень высокие требования. Получены изделия в виде тонкостенных тел вращения, протяженные изделия со сложным рельефом, детали пространственно сложной формы, например, шнеки, изделия с низким коэффициентом использования материала при изготовлении их резанием (рис. 15).

Титановый шар-баллон для космических аппаратов

Винтовая поверхность шнека

Полусфера

Плита повышенной жесткости

Изделия различного назначения

Рис. 15. Изделия, изготовленные по EBAM-технологии [46]

По данным компании, разработанная технология наиболее эффективна при изготовлении элементов конструкции летательных аппаратов, жидкостно-реактивных и газотурбинных двигателей, нефтегазового и медицинского оборудования, а также оборудования для ремонта элементов оснастки и других деталей, изготовлении баллонов, работающих под давлением, и турбинных лопаток.

По мнению K. M. Taminger — одной из ведущих специалистов — разработчиков технологии EBF3 — этот процесс позволяет быстро добавлять конструктивные элементы сложных форм к относительно простым литым или кованым заготовкам [4]. Это в ряде случаев более эффективно по отношению к традиционному подходу, связанному с удалением больших объемов стружки для получения монолитной металлической конструкции. Выборочное добавление металла к более простым заготовкам рассматривается как одно из эффективных направлений развития этой технологии.

Прямая экономия производственных затрат может быть достигнута за счет ремонта и утилизации деталей, сокращения времени обработки и уменьшения отходов.

Качество продукции может достигаться за счет контроля микроструктуры и состава материала в гораздо более мелком масштабе, при изготовлении деталей из массивных заготовок по классическим технологиям.

Наконец, возможность использования функционально-градиентных структур позволяет повысить функциональные свойства изделий и понизить стоимость материалов.

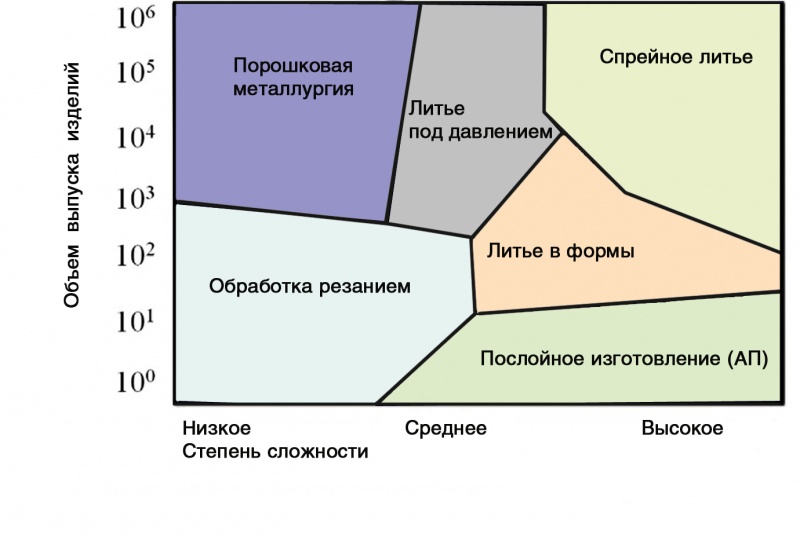

На рис. 16 показана область эффективного применения аддитивного (послойного) производства в координатах: «годовой объем выпуска — конструктивная сложность изделия» (низкая, средняя, высокая) [5]. Видно, что такое производство эффективно в условиях единичного и мелкосерийного производства при изготовлении изделий средней и высокой конструктивной сложности.

Рис. 16. Область эффективного применения аддитивных технологий получения металлических заготовок: 1 – порошковая металлургия, 2 – литье под давлением, 3 – спрейное литье, 4 – обработка резанием, 5 – литье в формы, 6 – послойное изготовление (АП)

Таким образом, суммируя и обобщая данные, изложенные в настоящей статье и статье [6], можно заключить, что использование электронного пучка для создания мощного теплового источника в области плавления исходного материала позволило разработать, адаптировать и применить в промышленном производстве две основные технологии. Первая из них (EBM) основана на избирательном плавлении локальной области порошкового материала, послойном построении изделия и характеризуется невысокой производительностью изготовления относительно небольших объектов производства при высокой точности построения. Вторая (EBAM) базируется на непрерывной подаче присадочной проволоки в зону воздействия электронного пучка, образовании ванны расплава и перемещении этой ванны по заданной программе. Эта технология обеспечивает высокопроизводительное изготовление или ремонт крупногабаритных изделий при невысокой точности построения. ■

Литература

- Восстановление деталей машин: справочник / под ред. В. П. Иванова. М.: Машиностроение, 2003. 672 с.

- W. Gao, Yu. Zhand, D. Ramanujan et al The Status, Challenges, and Future of Additively Manufacturing in Engineering/ Computer-Aided Design 69 (2015). P. 65–89

- Gokuldoss P. K., S. Kolla, Jürgen Eckert Additive Manufacturing Processes: Selective Laser Melting, Electron Beam Melting and Binder Jetting — Selection Guidelines// Materials 2017, 10, 672; doi:10.3390/ma10060672 (www.mdpi.com/journal/materials).

- Karen M. Taminger, Robert A. Hafley Electron Beam Freeform Fabrication for Cost Ef-fective Near-Net Shape Manufacturing/Proceeding of NATO/RTO AVT-139 Specialists Meeting on Cost Effective Manufacture via Net Shape Processing (Amsterdam). 2006.

- Korner C. Additive manufacturing of metallic com-ponents by selective electron beam melting — a review /International Materials Reviews. 2016. Т. 61. № . 5. PP. 361–377.

- Краснова Е. В., Саушкин Б. П. Аддитивное формообразование изделий из металлов и сплавов пучком электронов. 1.Селективное плавление (SEBM)

- Davé, Vivek Ramesh (1995). Electron beam (EB) assisted materials fabrication (Thesis thesis). Massachusetts Institute of Technology. hdl:1721.1/11505.

- Dave, V.R., Matz. J.E., and Eagar, T.W. Electron Beam Solid Freeform Fabrication of Metal Parts, Proceedings of 6th SFF Symposium, 64–71 (1995).

- Электронный ресурс: https://en.wikipedia.org/w/index.php?title=Electron-beam_freeform_fabrication&oldid=986517204

- Taminger, K.M.B. and Hafley, R.A. Characterization of 2219 Aluminium Produced by Electron Beam Freeform Fabrication. Proceedings of 13th SFF Symposium, 482–489 (2002).

- Watson, J.K., Taminger, K.M.B., Hafley, R.A., and Petersen, D.D. Development of a Prototype Electron Beam Freeform Fabrication System. Proceedings of 13th SFF Symposium, 458–465 (2002).

- Taminger, K.M.B., Hafley, R.A., Fahringer, D.T., and Martin, R.E. Effect of Surface Treatments on Electron Beam Freeform Fabricated Aluminium Structures.Proceedings of 15th SFF Symposium (2004).

- Karen M. Taminger, Robert A. Hafley Electron Beam Freeform Fabrication for Cost Effective Near-Net Shape Manufacturing/Proceeding of NATO/RTO AVT-139 Specialists Meeting on Cost Effective Manufacture via Net Shape Processing (Amsterdam). 2006.

- Электронный ресурс: https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20080013538_2008013396.pdf

- Электронный ресурс: https://yandex.ru/search/?text=Sciaky%2C (%D0%A1%D0%A8%D0%90) &lr=10782&clid=2233626 16.

- «Lockheed Martin And Sciaky, Inc. Enter Mentor-Protégé Agreement With Initial Focus On Electron Beam Manufacturing Of F-35 Parts». Retrieved 3 September 2014. Lockheed Martin.

- Lockheed Leaning on 3-D Printing To Bring Tank Work In-house Space News. Retrieved 10 June 2015.

- Нестеренков В. М., Хрипко К. С., Матвейчук В. А. Электронно-лучевые технологии сварки, наплавки, прототипирования — результаты и перспективы // Автоматическая сварка. 2018. № 11–12. С. 142–150.

- Патон Б. Е., Назаренко О. К., Нестеренков В. М. и др. Компьютерное управление процессом электронно-лучевой сварки с многокоординатными перемещениями пушки и изделия / Автоматическая сварка. 2004. № 5. С. 3–7.

- Электронный ресурс: https://yandex.ru/turbo/hightech.fm/s/2017/05/16/3d-printer-tomsk

- Fuchs J. Wire-based additive manufacturing using an electron beam as heat source / J. Fuchs, C. Schneider, N. Enzinger // Welding in the Worlde. — 2018. — V. 62, No 2. — P. 267–275. DOI: 10/1007/s40194–017–0537–7

- D. Ding, D. Cuiuri, Z. Pan, H. Li Wire-feed additive manufacturing of metal compo-nents: technologies, developments and future interests/ The International Journal of Advanced Manufacturing Technology/ 2015. 81 (1–4). 465–481. DOI: 10.1007/s00170–015–7077–3

- Моргунов Ю. А., Саушкин Б. П. Технологические аспекты аддитивного формообразования / Наукоемкие технологии в машиностроении. 2016. № 7 (61). С. 28–35.

- Lim G. et al. Residual Stresses in Ti-6Al- 4V Parts Manufactured by Direct Metal Laser Sintering and Electron Beam Melting //British Society of Strain Measurement. 2017.

- Ding J et al (2014) A computationally efficient finite element model of wire and arc additive manufacture. Int J Adv Manuf Technol 70:227–236

- Sun S et al (2007) Adaptive direct slicing of a commercial CAD model for use in rapid prototyping. Int J Adv Manuf Technol 34:689–701.

- Gong X. Review on powder-based electron beam additive manufacturing technology // X. Gong, T. Anderson, K. Chou // ASME / ISCIE2012 international symposium on flexible auto-mation. American Society of Mechanical Engineers. 2012. PP. 507–515.

- Жуков В. В., Григоренко Г. М., Шаповалов В. А. Аддитивное производство метал. 2016. № 56 (753). С. 148–153.

- Liu Y. J. et al. Microstructure, defects and mechanical behavior of beta-type titanium porous structures manufactured by electron beam melting and selective laser melting /Acta Ma-terialia. 2016. Т. 113. PP. 56–67.

- Федоров В. В., Клименов В. А., Клопотов А. А. Влияние структуры и дефектов на разрушение сплава Ti6Al4V, сформированного в условиях электронно-лучевого послойного сплавления. Ч.1. Состав и структура/Фундаментальные проблемы современного материаловедения. 2020. Том 17. № 2. С. 216–227.

- Pobel, C.R., Osmanlic, F., Lodes, M.A., Wachter, S. and Körner, C. Processing win-dows for Ti-6Al-4V fabricated by selective electron beam melting with improved beam focus and different scan line spacings/ Rapid Prototyping Journal. 2019. Vol. 25 No. 4. PP. 665–671.

- T. Chen, Sh.Pang, Q. Tang Induction of Ball-Filled Pores in Electron Beam Freeform Fabrication of Ti-6Al-4V Alloy by Dissolved Gas and Metallic Vapor/ Metal Mater.Trans A. 2015.

- E Hosseini, V. Popovich A review of mechanical properties of additively manufac-tured Inconel 718/ 2019

- Karen M. Taminger, Robert A. Hafley Electron Beam Freeform Fabrication for Cost Effective Near-Net Shape Manufacturing/Proceeding of NATO/RTO AVT-139 Specialists Meeting on Cost Effective Manufacture via Net Shape Processing (Amsterdam). 2006.

- Annual Book of ATSM Standards, E8–96 (1996). Vol. 3.01. Рp. 55–76.

- Пушилина Н.С., Кудияров В. Н., Сыртанов М.С. Постобработка титановых сплавов, изготовленных с помощью аддитивных технологий //Сборник научных трудов «Вестник современных технологий». 2019. № 3 (15). С. 70–74.

- W. A. Tayon, M. R. Redding, R. N. Shenoy Correlation Between Microstructure and Mechanical Properties in an Inconel 718 Deposit Produced Via Electron Beam Freeform Fabri-cation/ J. of Manufacturing Sci. and Engineering (2014) 136 (6):06 1005 DOI: 10.1115/1.4028509

- Колубаев А. В., Тарасов С. Ю., Филиппов А. В. и др. Особенности формирования структуры хромоникелевой стали, полученной с использованием электронно-лучевой ад-дитивной технологии/ Известия высших учебных заведений. Т. 61, № 8. Физика, 2018. — С. 110–116.

- Электронный ресурс: https://www.sciaky.com/additive-manufacturing/industrial-metal-3d-printers

- Электронный ресурс: https://3dprintingindustry.com/news/interview-how-sciaky-is-overcoming-challenges-and-competition-of-metal-am-152843/

- Электронно-лучевая технология аддитивного формообразования: вопросы управления и воспроизводимости технологических режимов /Щербаков А.В. [и др.] // Технический оппонент. № 2. 2019. С. 30–37.

- Драгунов В. К., Гончаров А. Л., Бузаев М. Ф. Электронно-лучевые технологии: состояние, проблемы, перспективы // Электронно-лучевая сварка и смежные технологии «НИУ «МЭИ»// 17–20.11.2015. С. 388–399.

- Бакеев И. Ю., Бурачевский Ю. А., Бурдовицин В. А. и др. Установка электронно-лучевого выращивания металлических изделий/ Доклады ТУСУРа. 2017. Т. 20. № 3. С. 76–78.

- Щербаков А. В., Гапонова Д. А., Родякина Р. В. Численное моделирование теплопередачи и переноса металла при электронно-лучевом аддитивном формообразовании с подачей присадочной проволоки/ Russian Internet Journal of Industrial Engineering. 2019 V. 7. № 1. DOI: 10.24892/RIJIE/20190109

- Thermal Imaging of the Electron Beam Freeform Fabrication Process/ K. M. Taminger, C. S. Domac, J. N. Zalameda et al.// Proceedings of the SPIE Commercial + Scientific Sensing and Imaging (Baltimore, MD, United States 17–21 Apr. 2016). Report No. NF1676L-22574. DOI: 10.1117/12.2222439.

- Электронный ресурс: https://www.makepartsfast.com/sciakys-technology-helps-automotive-cut-time-costs-tooling-stamping-dies/, https://www.prnewswire.com/news-releases/sciakys-electron-beam-additive-manufacturing-ebam-technol

Автор: Е.В. Краснова, Б.П. Саушкин, Московский политехнический университет

Источник журнал "Аддитивные технологии" № 2 2021