Исследуя роль малых предприятий в создании и внедрении инноваций, решении серьезных промышленных задач, редакция обратилась к истории становления и развития российского малого бизнеса в сфере аддитивных технологий. О пути и возможностях своего предприятия рассказал главный конструктор компании AddSol Максим Бурмистров.

— Наша компания была образована в 2018 году. За 4 месяца мы разработали и собрали наш первый 3D-принтер — AddSol D250. Это была стандартная машина с диаметром построения 250 мм и высотой построения 420 мм. На ней мы реализовали оптическое улучшение: нетрадиционное для аддитивного выращивания — иное распределение энергии в пятне лазерного излучения («Обратный Гаусс»), полагая, что это может дать конкурентное преимущество на российском рынке аддитивных LPBF-установок, но нишевое применение распределения — работа с цветными сплавами.

Мы первыми в России начали работать с медными сплавами, плотно сотрудничая с МЦЛТ и ЦИАМ им. Баранова в части печати сплавами БрХ08 и БрхЦрТ. Целью было сделать биметаллическую камеру ЖРД, где внутренняя структура бронзовая, а внешняя из инконеля. И это был 2018 год!

Малый российский рынок не позволил нам решить поставленную перед собой задачу — продать 10 принтеров за первый год, и мы немного перепрофилировались и стали заниматься печатью на заказ с целью получения опыта, выявления слабых мест 3D-принтера и «прокачки» слайсера (ПО для подготовки управляющего файла печати), который, к слову, разработка выходцев из МАИ — Андрея Рипецкого и Сергея Зеленова.

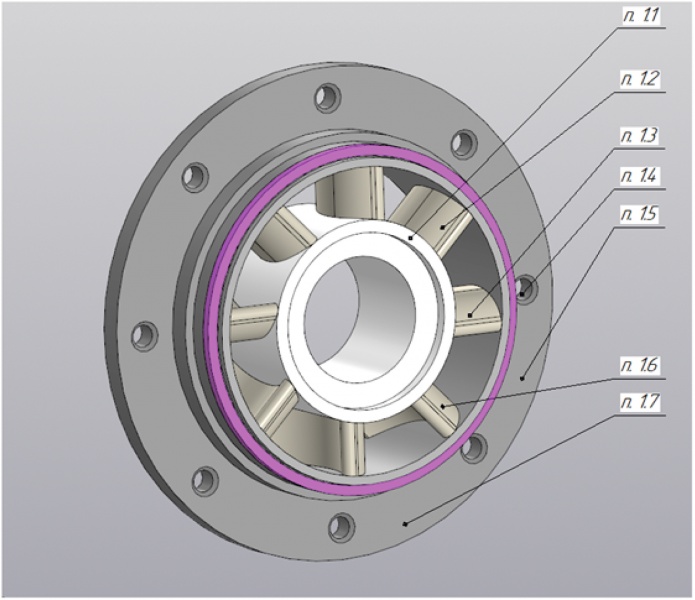

За год мы отработали режимы печати нержавеющей сталью 316L, бронзовыми сплавами БрХ08 и БрХЦрТ, титановым сплавом ВТ6, алюминиевым сплавом RS‑320 марки РУСАЛ и первыми начали упражняться с магниевыми сплавами. Последние опыты раздвинули рамки вседозволенности в применении SLM-печати. Среди успешно выполненных «печатных» проектов — работы для ОКБ Сухого, ИСС Решетнева, МГТУ им. Н.Э. Баумана, мы печатали интересные патрубки в Латвию

(рис. 1), и был даже заказ из Австралии!

Рис. 1. Патрубки в Латвию

Рис. 1. Патрубки в Латвию

Шел 2019 год, продажи 3D-принтеров не росли. Мы съездили на чемпионат WorldSkills 2019 в качестве спонсоров на участок «Реверс-инжиниринг» (рис. 2), где помимо нашего использовались 3D-принтеры DMG Mori — Realizer. На мероприятии удалось применить приобретенный опыт и в полной мере доказать, что отечественные принтеры тоже что-то могут!

Рис. 2. AddSol D250 на WorldSkills–2019 в Казани

Рис. 2. AddSol D250 на WorldSkills–2019 в Казани

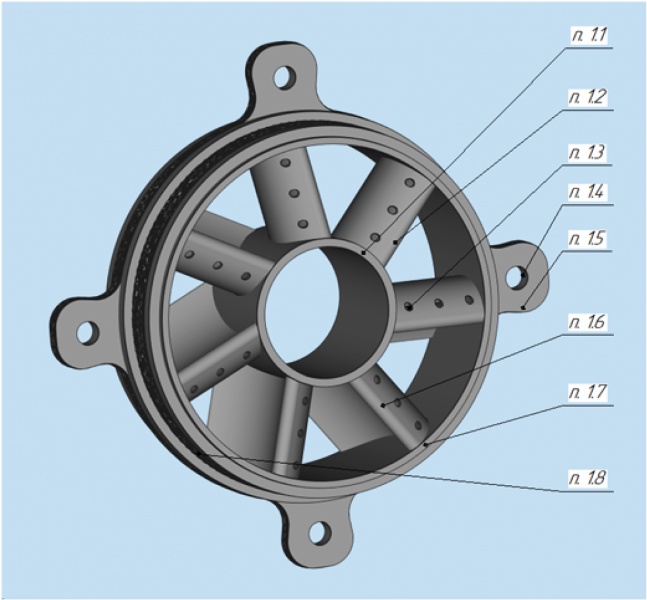

Вернувшись из Казани, мы с головой окунулись в ОКР от АО «ОСК» под шифром «Новое колесо» (рис. 3), где было необходимо отработать режимы печати из предварительно распыленного прутка сплава ПТ‑3В («морской титан»), консолидировать сборку и топологически оптимизировать деталь, распечатать партию изделий и протестировать на стенде предприятия заказчика. Эта работа стала нашим якорным проектом в 3D-печати.

Рис. 3. Деталь «Новое колесо»

Рис. 3. Деталь «Новое колесо»

Участие в выставке Formnext–2019 во Фракуфурте-на-Майне также стало своеобразным ответом, стоит ли продолжать заниматься металлическими машинами и печатью на собственных установках, или же мы настолько отстали в отрасли, что пора заниматься перепродажей. Если в 2022 году выходит эта статья — то понятно, какой был результат.

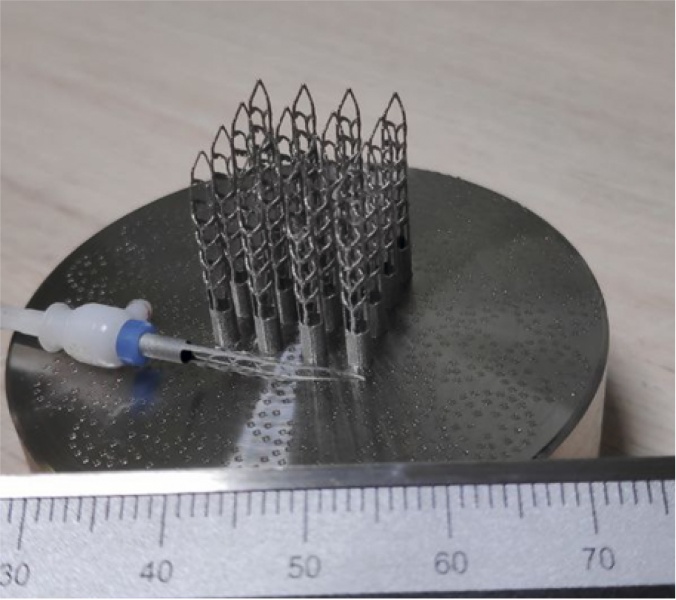

2020 год начинается с первой продажи установки. Им стал 3D-принтер AddSol D50 с диаметром построения 50 мм и высотой построения 150 мм. По техзаданию был нужен лабораторный принтер с быстрым выходом на режим, быстрым переходом на другой порошок для дальнейшего масштабирования удачных режимов на большие машины. Заказчиком являлась лаборатория катализа и переработки углеводородов НИТУ

«МИСиС» под руководством профессора А.А. Громова. Это была проверка на прочность. И нитинол (рис. 4), и магний, и вольфрам, и молибден, и магниты, и алюминий с добавками — чем только не печатала лаборатория!

Рис. 4. Изделия из нитинола на платформе AddSol D50

Рис. 4. Изделия из нитинола на платформе AddSol D50

В 2021 году мы поставили установку AddSol D100 с диаметром печати 100 мм и высотой печати 150 мм в колледж им. Карла Фаберже для подготовки участников WorldSkills. В ней мы реализовали в железе съемный блок с колодцами построения и дозирования, чтобы в дальнейшем масштабировать на другие установки.

Новый год и новые задачи — на грани нерешаемых. В 2021 году мы являлись соисполнителем по разработке 3D-принтера с подогревом зоны построения до 900°C (рис. 5). Отличие этого принтера от зарубежных аналогов — в прогреве объема построения на всю высоту, а не только платформы. Рамки дозволенного в изготовлении машин было абсолютно разрушены.

Рис. 5. Разогретый объем печати до 900°С

Рис. 5. Разогретый объем печати до 900°С

За эти годы мы поняли, что любим задачи со звездочкой. Так, ведется разработка гибридной LPBF-машины с 4-осевым фрезерным станком для получения деталей высокой точности и шероховатости сразу после печати, тесты по использованию лазеров с другой длиной волны и пр.

Важнее всего то, что мы в железе реализовали многие моменты, о которых наши конкуренты говорят только на бумаге: сменные колодцы, нагрев, мультисканаторные системы, использование различных лазеров. Мы готовы к экспериментам и демонстрации возможностей аддитивного мира. ■

Источник журнал "Аддитивные технологии" № 3-2022