Производству деталей 24/7 по технологии FDM мешает высокая трудоемкость каждого совершаемого действия, а также необходимость присутствия оператора рядом с принтером.

Если сравнивать наиболее распространенные на российском рынке современные FDM 3D-принтеры с обычными офисными принтерами, то по уровню автоматизации они ближе к ручному печатному прессу, чем к МФУ.

FDM 3D-принтер будет простаивать, если оператор не снял с рабочего стола уже готовую деталь или если у него закончился материал. В случае технической неисправности оператор тратит больше времени на поиск самой неисправности, чем на ее устранение.

Если производство небольшое (до 10 принтеров, до 1000 деталей в месяц), то эти проблемы незаметны. Как правило, таким опытным производством управляет один специалист, который досконально знает вверенные ему принтеры, но даже опытный специалист печати не может работать 24/7 и качественно производить большую номенклатуру изделий, если она часто меняется (например, на фермах услуг 3D-печати).

Если у предприятия появляется необходимость увеличить производительность подразделения 3D-печати, то обычно за этим следует увеличение штата операторов, увеличение количества принтеров, рост технических издержек (брак производства, технические и технологические простои). Когда поджимают сроки, возникает потребность работы сначала в две смены, а потом и в три.

Опыт выполнения серийных заказов в течение последних трех лет на нашей ферме услуг 3D-печати в Санкт-Петербурге позволил нам определить самые затратные операции с точки зрения производительности и трудоемкости:

1. Замена материала — требует присутствия оператора.

2. Подготовка рабочей области, калибровка — в случае ошибки оператора приводит к браку, теряется время на перепечатывание.

3. Контроль материала — при окончании в процессе печати принтер либо простаивает, либо изделие бракуется.

4. Принтер простаивает, пока оператор не снимет изделие с рабочего стола.

5. Принтер простаивает, пока оператор ищет причины неисправности или ждет ответа от техподдержки. Проблема относится к принтерам, производитель которых не предоставляет развернутую техническую документацию. Большой парк принтеров требует выделенного сервисного инженера.

6. Рост количества заказов на производство требует появления техника для решения рутинных вспомогательных задач (например, замена и контроль наличия материала), в противном случае растет нагрузка на операторов, учащается брак, простаивает оборудование.

7. Передача дел между сменами операторов часто приводит к перепроизводству деталей или потере информации по заказам. Для борьбы с этим требуются вложения в учетные системы или найм дополнительного административного персонала.

Из этого следует:

1. Увеличение парка FDM-принтеров — нелинейный рост трудоемкости работы и ФОТ.

2. Рост количества заказов — нелинейный рост трудоемкости производства.

3. Расширение штата — рост непроизводственных издержек.

4. Увеличение трудоемкости производства — увеличение сроков готовности изделий.

5. Отсутствие автоматизированных средств учета — рост издержек на брак и пересорт.

6. Сменный график — увеличение штата и рост издержек на брак и пересорт.

7. Круглосуточная работа — увеличение штата, снижение уровня ответственности за качество.

Таким образом, FDM 3D-печать масштабируется со значительными затратами и сопровождается расширением штата, ростом затрат на ФОТ и нелинейным ростом производственных и административных издержек. К этому добавляются сложности с организацией поточной печати, отсутствие аналитики и статистических данных по производству, расходу материала, данных по загрузке оборудования.

Причина — отсутствие технической и программной автоматизации рутинных действий в FDM-печати.

Для решения указанных выше проблем масштабирования весной 2020 года мы начали разработку комплекса автоматизированной FDM 3D-печати.

Были определены следующие цели разработки:

1. Автоматизировать рутинные операции съема готовых изделий и замены материала, исключая необходимость в постоянном присутствии оператора рядом с принтерами.

2. Иметь полноценную информацию о техническом состоянии принтера без визуального контроля и присутствия оператора.

3. Обеспечить масштабируемость производства без роста непроизводственных издержек.

4. Сократить трудоемкость производственного планирования, контроля и учета напечатанных изделий.

5. Сократить риск технических неисправностей и время технического простоя на сервис и восстановление работоспособности.

6. Обеспечить совместимость с наиболее распространенными термопластами и композитами и сократить простои на переналадку, сократить межоперационные простои.

7. Собирать и анализировать данные по процессу печати и состоянию оборудования, отображать аналитику не только для производства, но и для административного персонала, включая расход материала и производственный брак.

8. Предсказывать сроки выполнения проекта с максимальной точностью, используя реальное время печати первых образцов в серии изделий.

9. Реализовать систему управления с двусторонним обменом со сторонними CRM (Битрикс24) и учетными системами (1С: УНФ) для сквозной аналитики эффективности инвестиций в аддитивное подразделение.

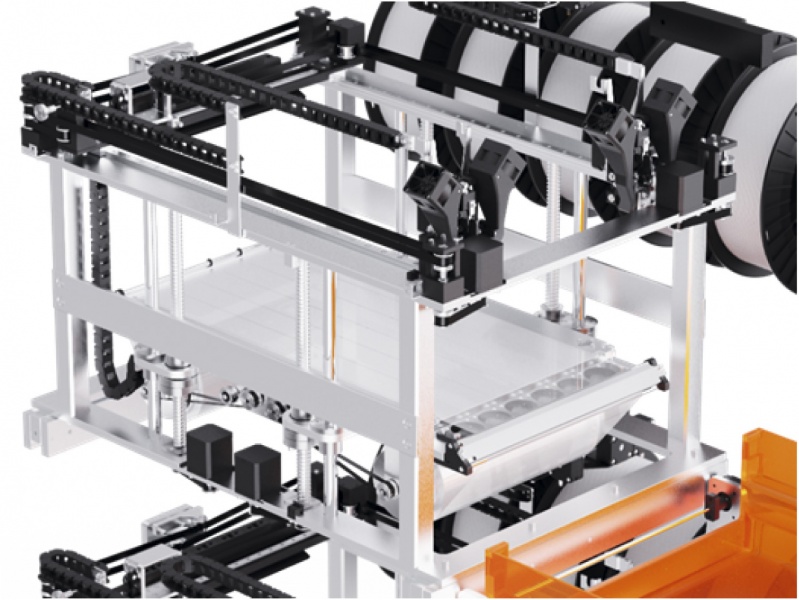

В данной статье мы представляем комплексное решение задачи автоматизации FDM 3D-печати — программно-аппаратный комплекс аддитивного производства Redfab.

3D-принтер Redfab решает существующие проблемы следующим образом:

1. Автоматическая селективная подача и замена материала

Система позволяет выборочно заправлять, извлекать, обрезать и сматывать материал автономно или по команде оператора. К каждой зоне печати одновременно подведено до 5 катушек D300 2,25 кг или до 8 катушек D200 1 кг. Основному и вспомогательному экструдеру доступно по 4 ячейки для прутка 1,75+/–0,15 мм. Загрузив один раз отсек для катушек, инженер может не возвращаться к вопросу заправки материала длительное время, вплоть до 8 дней непрерывной печати при расходе ~50см3/час, или 4 дня при расходе ~100 см3/час. При окончании пластика на катушке система автоматически переключается на следующую. При этом используется материал, указанный в задании на печать.

2. Автоматический сброс готовых изделий

Деталь печатается на пленке, прижатой вакуумом к рабочему столу. После окончания печати пленка протягивается через систему охлаждения, деталь отделяется и сбрасывается в контейнер. После сброса готовой партии принтер автономно запускает следующую печать. Так как сброс деталей проходит с горячего стола, повторный нагрев не требуется.

3. Автоматическая калибровка плоскости стола

Калибровка плоскости печати по 4 точкам и стола по 20 точкам с внесением поправочных коэффициентов в систему управления (MESH). Фрезерованный стол не имеет внутренних напряжений, так как проходит процедуру термообработки.

Стол термически развязан с силовым каркасом принтера, благодаря чему не искривляется при нагреве до 140°С.

Калибровка выполняется автоматически без участия специалиста.

4. Автоматическая очередь печати

Пользователь задает параметры печати, система управления автоматически формирует очередь проектов и заданий на производство по заданным пользователем параметрам. Учитываются наличие и доступность материала, параметры сопла, приоритеты производства.

5. Автоматические сервисные операции

Система управления по показаниям датчиков определяет сбои и аварии, после чего предпринимает попытки самостоятельного техобслуживания и восстановления процесса печати в случаях, где это возможно. Продуманная система контроля позволяет предупреждать ложные сбои и дает пользователю гибкость в принятии решений. Процесс печати не будет остановлен, если произошел сбой во вспомогательной системе. Таким образом комплекс постарается завершить текущую печать, предварительно уведомив пользователя.

6. Простое техническое обслуживание

Модульная конструкция, быстросъемные экструдеры и легкий доступ ко всем узлам оборудования позволяют оперативно проводить периодическое техническое обслуживание. Написать запрос в техническую поддержку можно напрямую из системы управления. Служба нашей техподдержки при запросе и авторизации со стороны пользователя может удаленно подключиться к системе управления и как провести полную диагностику настроек системы, так и проследить сам процесс печати благодаря встроенной видеокамере. Так как мы самостоятельно производим большую часть комплектующих, мы готовы оперативно предоставить клиенту запасные части.

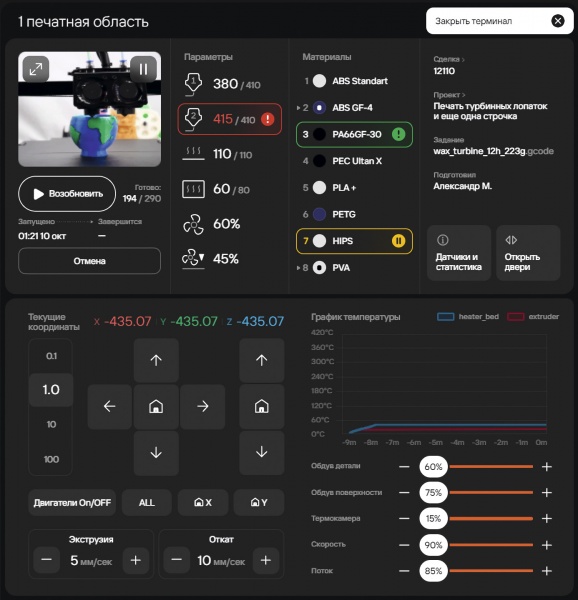

3D-принтер Redfab оснащен продвинутой системой управления, позволяющей в режиме реального времени анализировать процессы производства, что незаменимо для оценки текущей работы и принятия решений по развитию направления FDM-печати.

1. Статистика, учет и анализ

Система телеметрии собирает и хранит данные не только датчиков, но позволяет собирать информацию о расходе материала и затратах на каждый отдельный проект и заказ, вести учет качества печати и отбраковки изделий, качества проведения техобслуживания с выводом отчетов и сравнением периодов.

2. Контроль сроков производства

Система позволяет визуализировать сроки производства на диаграмме Ганта и рассчитывает время готовности заказа к сдаче на основе фактического времени печати первой копии задания печати. Это позволяет предсказывать срок готовности проекта целиком с высокой точностью.

3. Удаленное наблюдение за процессом печати

Пользователь получает доступ к видеопотоку с камеры, размещенной в рабочей зоне. В начале и при окончании печати делается контрольный снимок, позволяющий отслеживать готовность изделия и отсутствие брака. В будущем мы планируем автоматизировать и этот аспект работы, применяя алгоритмы технического зрения.

4. Контроль и учет доступа

Система аутентификации, настройка групповых прав, настройка ролей (стажер, техник, оператор, администратор, техподдержка), логирование действий пользователя в системе управления. Данный функционал позволяет обеспечить закрытость системы для третьих лиц и ограничивать доступ к производственным и учетным данным согласно политике конфиденциальности клиента.

|

Наименование параметра |

Значение |

|---|---|

| Область печати (X/Y/Z), мм | 250*430*250 |

| Количество областей печати в 1 комплексе, шт. | 3 |

| Количество экструдеров на область печати, шт. | 2, директ, быстросъемные |

| Максимальная температура экструзии, °С | 450 |

| Максимальная температура воздуха в активной термокамере с принудительной циркуляцией, °С | 80 |

| Максимальная температура нагрева рабочего стола, °С | 140 |

| Системы охлаждения деталей |

Охлаждение материала на выходе из сопла. Охлаждение слоя по всей площади печати. |

|

Производительность при максимальной практической скорости печати, см3/час |

до 150 (для ABS Standart Filamentarno) |

| Поддерживаемый формат файлов | gcode, слайсер на выбор пользователя |

| Интерфейсы передачи данных | Локальная сеть Ethernet, USB, Wi-Fi |

Наше оборудование работает 24/7 на собственной ферме 3D-печати, поэтому с уверенностью предоставим вам 2 года гарантии на 3D-принтер Redfab.

Для расчета рентабельности приобретения нашего принтера предлагаем воспользоваться калькулятором на нашем сайте www.redfab.ru.

Калькулятор позволяет оценить скорость возврата вложенных инвестиций.

Для крупных производств (от 20 единиц 3D-принтеров) мы рекомендуем рассматривать единоразовое приобретение сразу 4 единиц принтеров Redfab в лизинг по специальной цене.

Будем рады встрече с вами в нашем демонстрационном зале в Санкт-Петербурге. У вас будет возможность проверить работу всех систем 3D-принтера Redfab, а также протестировать функционал новейшей системы управления.

Если у вас нет возможности посетить демозал лично, мы предоставляем удаленный доступ к системе управления. Вы можете поработать с ее функционалом, удаленно запустить печать и понаблюдать за принтером по видеопотоку с камеры, размещенной в рабочей зоне. ■

Узнать больше вы можете на нашем сайте

+7 (812) 425-62-32

Автор: Александр Михайленко, генеральный директор Redfab

Источник журнал "Аддитивные технологии" № 1-2022