Прогнозируется, что к 2030 году мировой рынок керамической 3D-печати будет составлять до 4,8 млрд долларов. Одним из крупных и важных клиентов для керамической 3D-печати является аэрокосмическая промышленность. Заметным игроком в этом секторе является венская компания Lithoz, специализирующаяся, в частности, на керамической 3D-печати для аэрокосмической отрасли. Lithoz удалось разработать производственную систему, основанную на литографическом производстве керамики (LCM).

Космические корабли взлетают с керамическими деталями, напечатанными на 3D-принтере

Быстрее, проще и экономичнее — принцип, которого придерживаются многие компании и организации аэрокосмической отрасли. Едва ли найдется другой сектор, подобный аэрокосмическому, где требования и ожидания в отношении деталей, изготовленных с помощью аддитивных технологий, столь же высоки. Вероятно, самые большие проблемы для его компонентов включают не только экстремальные нагрузки, но и нагрев и перегрев. В частности, тот факт, что лопасти турбины движутся с такой скоростью, что выделяемое ими тепло выше, чем тепло, выделяемое металлом, используемым для их изготовления, доводит традиционные производственные процессы до предела. Однако отдельные компоненты должны без проблем выдерживать не только чрезмерный нагрев, но и мороз. Если учесть, что наружная температура в космосе может быстро упасть до отметки менее – 200 °C, то быстро становится ясно: аэрокосмический сектор нуждается в передовой альтернативе производственному процессу. Эти различные экстремальные условия не должны каким-либо образом влиять на характеристики деталей, поскольку постоянная стабильность и пористость необходимы в космическом путешествии. Размер, например, также играет важную роль: если детали изготавливаются слишком большими, это может привести к ненужным потерям тепла; если части слишком малы, это может привести к не максимальному разложению топлива. Результатом в обоих случаях является снижение производительности и увеличение стоимости. также играет важную роль в последующих процессах: если детали изготовлены слишком большими, это может привести к ненужным потерям тепла; если части слишком малы, это может привести к не максимальному разложению топлива. Результатом в обоих случаях является снижение производительности и увеличение стоимости.

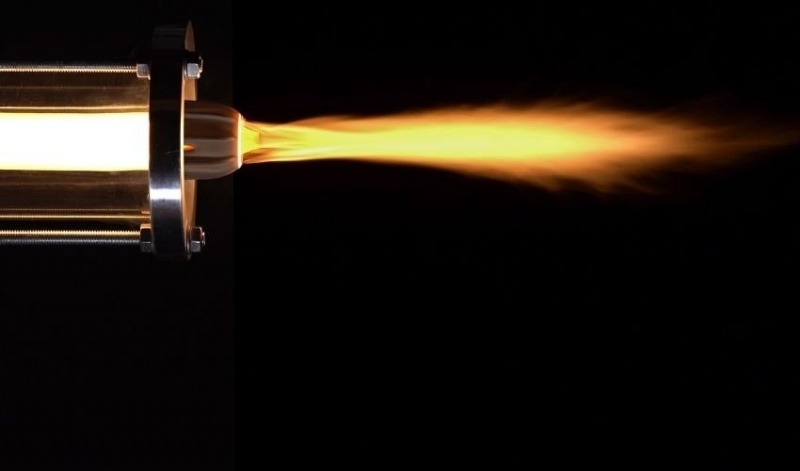

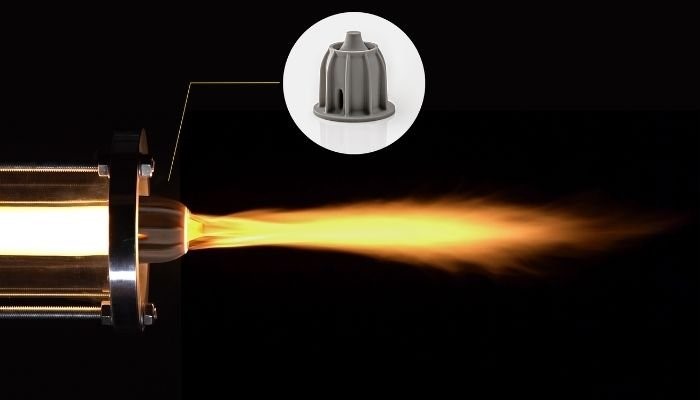

Но как керамическая 3D-печать может устранить эти препятствия? Керамика известна своими свойствами, такими как термостойкость, механические характеристики, а также тем, что ее можно использовать для производства тонких компонентов высочайшего качества. Таким образом, аддитивное производство позволяет проектировать сложные формы при одновременном снижении затрат и времени выполнения заказа, что невозможно при обычном производстве. Можно быстро сделать вывод, что керамическая 3D-печать — идеальное решение для такой требовательной отрасли, как аэрокосмическая. Компания Lithoz быстро позиционировала себя на этом рынке, разработав нитрид кремния (Si3N4), обладающий оптимальными свойствами, такими как невероятная прочность даже при высоких температурах, превосходная устойчивость к неожиданным изменениям температуры, а также невероятная твердость. Чтобы доказать эти свойства и протестировать материал в экстремальных условиях, команда Lithoz решила проверить устойчивость своего материала к тепловому удару, используя сопло из нитрида кремния, напечатанное на 3D-принтере. Его нагрели до 900 °C, а затем сразу же охладили до комнатной температуры, закалив водой. Несмотря на высокие термические нагрузки, сопло, напечатанное на 3D-принтере, выдержало испытание без каких-либо повреждений. По словам Lithoz, материал может выдерживать температуру даже выше 900 °C.

Это сопло Lithoz может выдерживать самые высокие температуры (фото Lithoz GmbH)

Что это означает для аэрокосмической отрасли? Детали, напечатанные на 3D-принтере из Si3N4, могут обладать высокой термостойкостью, а также огромной прочностью, ударной вязкостью и тем преимуществом, что можно производить сложные керамические компоненты. Например, для аэрокосмической отрасли это позволяет быстро и точно изготавливать микротурбины, рабочие колеса и режущие инструменты, а также использовать их при температуре до 1200 °C, что в традиционном производственном процессе требует больших затрат времени и средств. Тем не менее, Si3N4 также широко используется в других отраслях: в области медицины этот материал особенно полезен благодаря его антибактериальным и противовирусным химическим свойствам поверхности, а также его превосходной биосовместимости. В частности, нитрид кремния особенно подходит для областей стоматологии, ортопедических и черепно-челюстно-лицевых имплантатов. Нитрид кремния также идеально подходит для борьбы с коронавирусом, так как его поверхностные свойства делают его устойчивым к вирусам и бактериям.

3D-печать на Луне: правда или вымысел?

Это может звучать как нечто выходящее за рамки сценария научно-фантастического фильма, но лунная пыль уже используется для керамической 3D-печати в Lithoz. И легко задаться вопросом, может ли это быть следующим шагом к человеческой жизни в космосе? В любом случае, одно можно сказать наверняка: технология LCM позволяет изготавливать аэрокосмические компоненты из лунного реголита с высокой точностью размеров. Для будущих полетов в космос это означает, что необходимые запасные части и инструменты могут производиться на месте и по запросу.

Однако, чтобы использовать эти ресурсы с Луны, которые считаются достаточно доступными и нетоксичными для человека, необходимо учитывать некоторые шаги. Особенно тесная проектная работа с Европейским космическим агентством (ESA) позволяет проводить непрерывные исследования лунной пыли с точки зрения 3D-печати. В связи с этим уже проводились исследования по замене гидразина в рамках проекта EU Horizon 2020 RHEFORM. Вещество, которое считается канцерогенным, играло важную роль в космических путешествиях с 1960-х годов. Используя 3D-принтер CeraFab 7500, систему аддитивного производства на основе DLP (Digital Light Processing) от Lithoz, а также запатентованное фотоотверждаемое связующее, которое нашло свое применение в этом проекте, исследователи смогли добиться значительного прогресса в плане улучшенные космических приложений.

Детали, напечатанные на 3D-принтере из лунной пыли, могут принимать разные размеры и формы (фото Lithoz GmbH)

Производство более легких авиационных турбин благодаря Lithoz

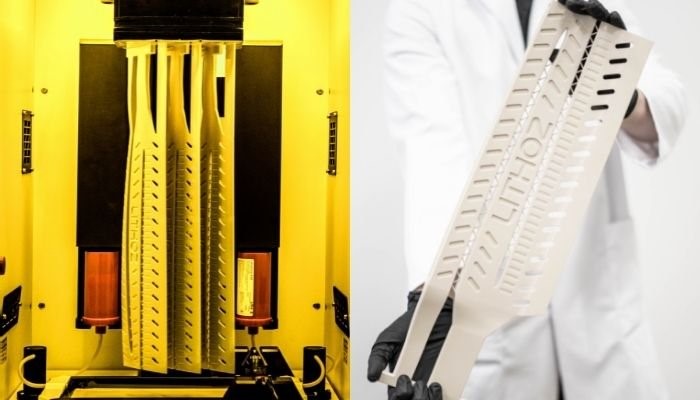

Турбины имеют решающее значение для каждого полета самолета. Одной из наиболее важных частей внутри турбины являются лопатки турбины, которые традиционно изготавливаются методом литья по выплавляемым моделям. Однако с обычными литыми под давлением возникает серьезная проблема: сердечниками ограничена возможность включения многолопастных, сложных и узких охлаждающих элементов. В долгосрочной перспективе последствия могут быть не только дорогостоящими, но и представлять угрозу безопасности. Как сегодня можно производить турбины более эффективно и инновационно, не увеличивая затраты? Решение предлагает запатентованный материал 450 на основе кремнезема, который идеально подходит для производства чугунных сердечников по технологии LCM.

Безинструментальный метод производства с помощью аддитивного производства не только предотвращает высокие затраты и огромные дополнительные усилия, но технология LCM также позволяет ускорить производство. Соответственно, прототипы, а также серийное детали могут быть изготовлены в короткие сроки и, таким образом, значительно снизить время выхода на рынок. Литейные стержни могут иметь тонкость не менее 200 мкм, даже для сложных форм с такими особенностями, как задние кромки, и могут иметь размер до 30 см. С помощью собственной системы CeraFab компании Lithoz даже удалось изготовить несколько литых стержней размером 500 мм — то, что раньше не делалось в таком виде, тем самым продемонстрировав перспективные решения для производства прототипов вплоть до крупных стержней для промышленных нужд.

Керамические сердечники, напечатанные на CeraFab S230 с помощью LithaCore 450 для промышленных газовых турбин (фото Lithoz GmbH)

Новейшие материалы, разработанные Lithoz

В то время как предыдущие материалы уже зарекомендовали себя годами использования, Lithoz добавляет к выбору керамических материалов еще два. Во-первых, карбид кремния с пропиткой кремнием (SiSiC), легкий, но прочный керамический материал, обеспечивает очень хорошую теплопроводность и минимальное тепловое расширение. В связи с этим керамика SiSiC часто используется в качестве теплообменников, сопел или наконечников для различных типов горелок. С другой стороны, нитрид алюминия (AIN), который разработан для использования с технологией производства на основе DLP. Как и SiSiC, нитрид алюминия обладает высокой теплопроводностью. С другой стороны, прочность AIN на изгиб, которую удалось измерить в ходе исследований образцов, варьировала от 320 до 498 МПа.

Карбид кремния позволяет создавать формы и размеры за пределами воображения (Изображение: Lithoz GmbH)

Этот большой и разнообразный спектр различных материалов и разработок очень четко иллюстрирует, насколько далеко продвинулась керамическая 3D-печать в аэрокосмической отрасли и какие новые возможности она открывает. Помимо производства компонентов чрезвычайно сложной конструкции, Lithoz и его материалы также обеспечивают большую свободу проектирования в сочетании с высочайшей точностью. Независимо от того, должна ли напечатанная на 3D-принтере деталь иметь размер всего несколько миллиметров или полметра, первоклассное качество материала и постоянная точность экспонирования до пикселя достигается равномерно по всей платформе сборки при использовании CeraFab. Это означает, что производство деталей для серийного производства, наконец, больше не является проблемой.

Над какими проектами Lithoz в настоящее время работает в аэрокосмической отрасли?

Различные проекты, в которых Lithoz активно участвует, еще больше усиливают это: совместно с исследователями из Университета Пуатье (Франция), FOTEC Forschungs- und Technologietransfer GmbH (Австрия) и Университета прикладных наук Wiener Neustadt GmbH (Австрия), Lithoz представил сравнение напечатанных монолитных керамических катализаторов с традиционными катализаторами, а также с различными слоями покрытия. Что касается разложения высококонцентрированной перекиси водорода, то можно отметить, что при прямом сравнении особенно фактор пористости имеет большое значение. Как правило, измеренная пористость печатной структуры намного выше пористости экструдированной структуры. Одним из следствий этого является то, что при более высокой пористости также улучшаются переходные температурные характеристики. Эти результаты могут стать еще одним важным шагом для более широкого использования керамической 3D-печати в аэрокосмической отрасли.

.

* Фото на обложке: Lithoz GmbH

Автор Мадлен П.