Компьютерное моделирование процесса 3D-печати металлов позволяет лучше контролировать процесс изготовления деталей. Одно из опаснейших явлений — это отрыв от опорной плиты. Не слишком ли поздно узнать об этой проблеме, когда деталь уже прибудет в производственный цех?

При производстве металлических изделий с использованием аддитивных технологий для каждого из методов изготовления могут применяться определенные правила проектирования. Наиболее сложными с точки зрения определения и установки являются правила проектирования, которые связаны с уменьшением термомеханических деформаций и напряжений, возникающих во время технологического процесса. Такие тепловые явления, происходящие во время процесса печати, оказывают серьезное влияние на получаемый результат. Так, титан, который все чаще используют в процессах аддитивного производства, вызывает увеличение количества потенциальных ошибок. Этот материал имеет высокую точку плавления и, кроме того, плохо рассеивает тепло. Он может накапливать энергию, способную деформировать опорную плиту. В таких случаях можно ожидать, что произойдет уменьшение напряжения, если, конечно, производственный цикл не начнется с отрыва детали от плиты… Если этого не происходит, то релаксационная термообработка детали вместе с опорной плитой позволит снять часть остаточных напряжений, но остаточные деформации будут действовать и после отпуска. Будут ли эти деформации находиться в пределах допуска? Можно ли будет выпрямить горячую деталь подобно детали, получаемой формованием? Если мы имеем дело с алюминиевым сплавом, то да; но в случае с титаном все гораздо сложнее.

Необходимый диалог

В начале производства требуется диалог между проектировщиком и производителем. Продолжительность и результат этого диалога будут особенно важны, если проектировщик плохо знаком со средствами разработки. Чем выше уровень компетентности проектировщика, тем быстрее в конечном итоге удастся запустить нужную деталь в производство.

Опасность отрыва, деформации, растрескивания…

Проектируя процесс аддитивного производства, инженер должен представлять позиционирование изготавливаемой детали в камере принтера. Прежде всего он должен будет минимизировать высоту печатаемого слоя, которая определяет значительную часть стоимостных затрат. Нанесение слоя требует больших затрат времени и средств, особенно если 3D-принтер работает медленно. Нужно также попытаться минимизировать объем поддерживающей структуры, которую очень дорого удалять вручную. Однако такая ориентация детали может оказаться неблагоприятной с точки зрения ее коробления. Учитывая, что мы работаем с трехмерной формой, которая должна соответствовать функциональным требованиям и критериям стоимости, хочется проверить основные характеристики конструкции, смоделировав процесс ее изготовления. Чем раньше будут найдены оптимальные параметры процесса печати детали, тем меньше придется вносить изменений в ее конструкцию. В такой ситуации получение информации о качественной картине коробления детали позволит оперативно контролировать процесс ее проектирования.

Существует множество программных решений

Мы не будем вдаваться в подробности предлагаемых решений, а просто покажем необходимость их использования на этапе проектирования. Нам понадобится решение, которое будет работать быстро, потому что, возможно, придется последовательно вносить изменения, выполнив несколько итераций проектирования. Для этого мы готовы оставить в стороне вопрос точности и сосредоточиться только на трендах.

Калибровка программного обеспечения

Программное решение основано на обобщенных моделях работы 3D-принтеров. Калибровку можно выполнить так, чтобы модель лучше отражала природу взаимосвязи «3D-принтер / свойства материала / параметры печати». Этот процесс включает в себя печать «калибровочных образцов» и измерение их деформации на разных этапах производства. Эти измерения затем импортируются в программное обеспечение с целью уточнения поведения модели. При этом такая калибровка будет необходима только тогда, когда потребуется получить точные значения для изготовления 3D-модели с компенсацией искажений формы. Для рассмотрения трендов процесс можно упростить. На рис. 1 простые титановые цилиндрические образцы для растяжения оторваны от пластины. Две трети высоты детали были напечатаны до того, как опоры накопили повреждения и были оторваны. Никто не предполагал такой аварийной ситуации. Однако вследствие этого в лучшем случае произойдет остановка производственного процесса, а в худшем — 3D-принтер выйдет из строя, если разравнивающее устройство ударится об деталь. Немного потренировавшись, можно предотвратить этот «эффект банана». До появления специализированного программного обеспечения опыта «специалистов» в проектировании и производстве было достаточно, чтобы ограничить число производственных сбоев. Поскольку опытный образец должен позволять проверить точное направление печати, а количество наносимого материала строго определено, единственным решением является усиление поддержек путем добавления пилонов из сплошного материала с последующим их удалением при механической обработке. Когда начали крепить прямую часть образца, он полностью оторвался от опорной плиты. Из этого можно вывести одно правило: аддитивное производство не любит детали бесконечной длины и непрерывные поверхности. При возможности нужно разбивать эту непрерывность.

Рис. 1. Неудачная попытка изготовления простых цилиндрических образцов для испытания на растяжение

Для более сложных случаев

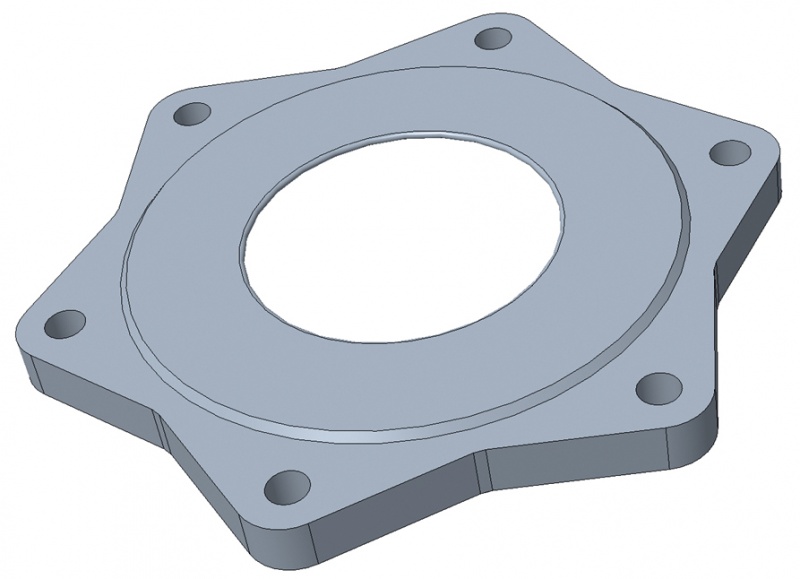

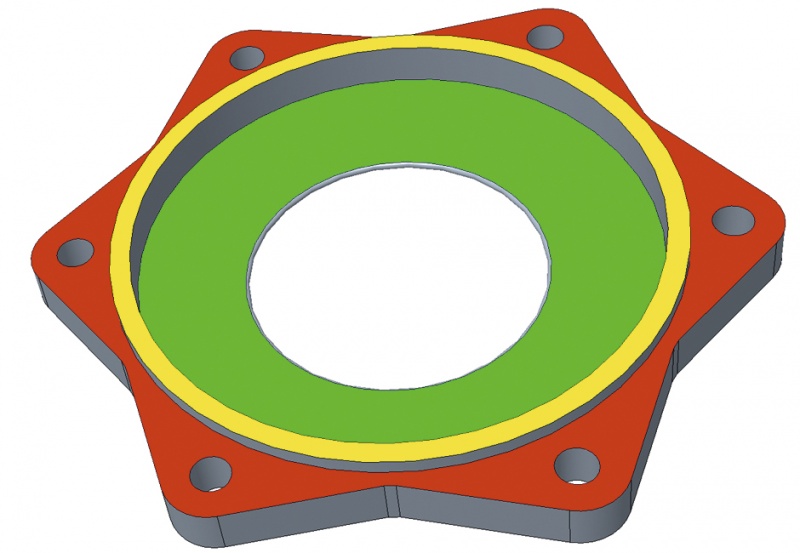

Кто может предвидеть проблемные области более сложных деталей? Моделирование может обнаружить их, если иметь подходящий инструмент. На рис. 2 и 3 представлена упрощенная конструкция детали, отображающая проблему. Поскольку ориентация детали задана, а последующая механическая обработка не допускается, деталь будет опираться на пластину на участке поверхности, отмеченном желтым, а на поверхностях, отмеченных красным и зеленым, потребуются поддержки.

Рис. 2 и 3. Простая деталь со скрытой сложностью поддерживающей структуры

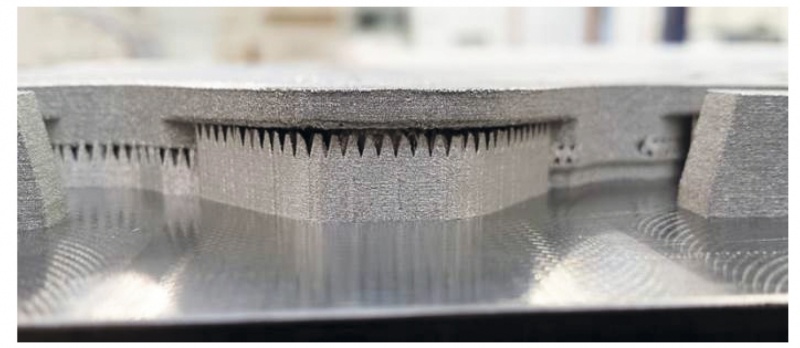

Непредвиденное локальное разрушение опорной конструкции

На рис. 4 видно, что при печати очень рано произошел подъем фиксирующего кронштейна, что прервало процесс производства.

Рис. 4. Во время печати очень рано произошел подъем фиксирующего кронштейна

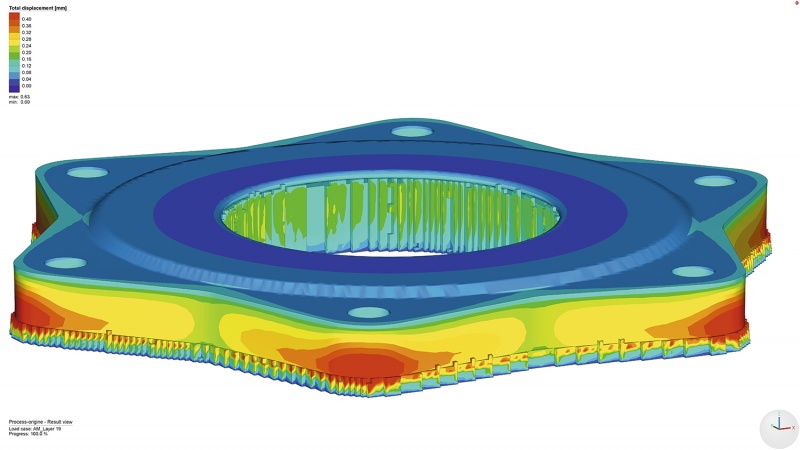

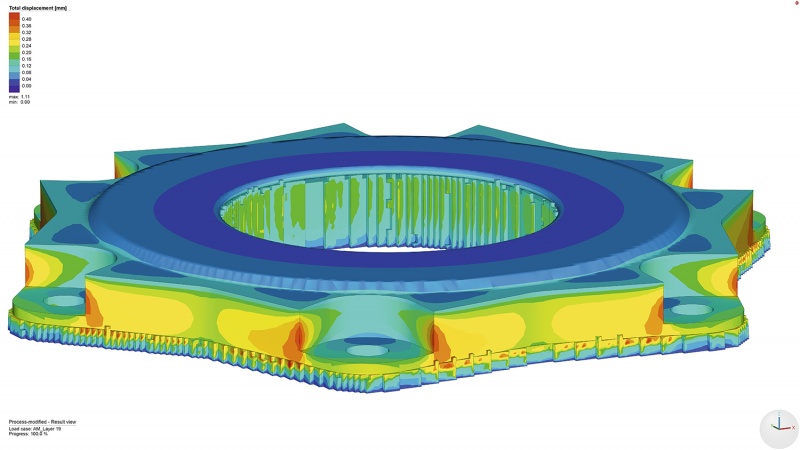

Моделирование исходной детали

По прошествии получаса после ввода данных и начала расчетов были получены результаты, показанные на рис. 5: четко видна зона максимального смещения с риском отрыва детали от опорной плиты.

Рис. 5. Ясно видимая зона максимальных перемещений

Рис. 5. Ясно видимая зона максимальных перемещений

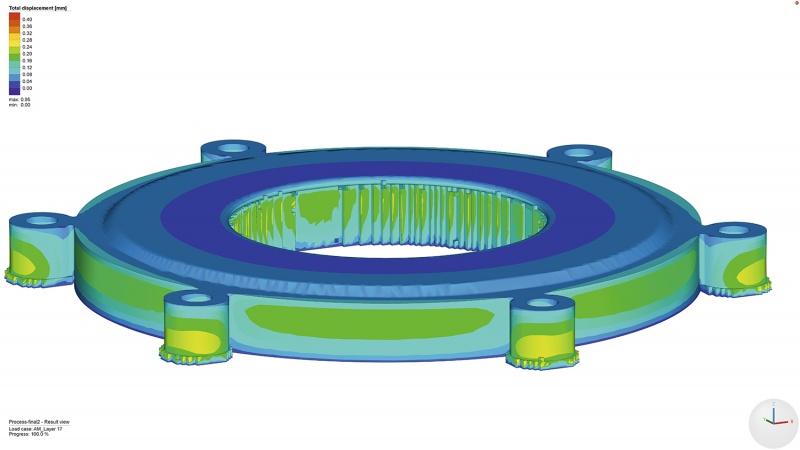

Как решить эту проблему

Замена поддержек на более жесткие и прочные будет означать необходимость повторной механической обработки, что недопустимо по техническому заданию. Можно убрать часть материала в области повреждения с помощью зенковки. Но будет ли этого достаточно? В этом случае участие проектировщика обязательно. На рис. 6 мы видим, что опасность отрыва значительно меньше. Однако деталь может сместиться вследствие появления трещин по краям слоев… Рис. 6 и 7 — меньшее количество материала и улучшенное распределение предотвращают накопление локальных деформаций. Наилучшим решением будет сокращение количества материала строго до необходимого при ограничении функции фиксации. Следование принципу топологической оптимизации «нужное количество материала в нужном месте и строго по необходимости» приводит к экономии материала. Однако ответственность за это решение несет проектировщик.

Рис. 6 и 7. Меньшее количество и лучшее распределение материала предотвращают накопление локальных деформаций

Моделирование в проектно-конструкторском бюро

Поскольку поведение детали в общих чертах может быть известно, проектировщик может внести изменения еще до того, как 3D-принтер приступит к работе. После устранения опасности отрыва внимание следует обратить на устранение остаточных деформаций после отделения от опорной плиты. При этом придется работать с деталями с компенсаций искажений формы, но это уже другая история!

Компьютерное моделирование проводилось с использованием программного комплекса Simufact Additive компании MSC Software (подразделение Hexagon MI). ■

По материалам журнала компании MSC SoftwareEngineering Reality 2020

MSC Software RUS (Московский офис MSC Software, подразделение Hexagon MI)

г. Москва, 2‑я Звенигородская ул., д. 13, стр. 43

(+7) (495) 363–06–83

www.mscsoftware.com/ru, Marketing.Russia@mscsoftware.com

Московский офис MSC Software (подразделение Hexagon MI) более четверти века работает на территории России, СНГ, Грузии и стран Балтии.

Предлагаемые услуги:

• Продажа программных комплексов компании.

• Техническая поддержка.

• Обучение специалистов.

• Сервис.

Источник журнал "Аддитивные технологии" № 2-2021