В статье рассматриваются основные технологические возможности современного оборудования для селективного лазерного сплавления. Формулируются основные критерии выбора деталей изделий ракетно-космической техники (РКТ) с учетом специфики предприятия. Определяются основные направления применения технологии селективного лазерного сплавления при технологической подготовке производства и изготовлении изделий РКТ.

Несмотря на активное развитие композитных технологий, алюминиевые, титановые сплавы и на сегодняшний день являются основными при создании ракетно-космической техники из-за их совокупности массовых и прочностных свойств. А с учетом развития аддитивных технологий, появления производителей российских металлических порошков в промышленных масштабах для изготовления деталей из сплавов, в том числе с повышенной прочностью и коррозионностойкостью, открываются новые конструкторско-технологические возможности и решения.

Применение аддитивных технологий (АТ) как на сложнообрабатываемых материалах, так и на отдельных направлениях при изготовлении изделий из алюминиевых сплавов является актуальным направлением развития технологий производства аэрокосмической продукции.

В ГОСТ Р 57558–2017 [1] аддитивное производство (АП) определено как процесс изготовления деталей, который основан на создании физического объекта по электронной геометрической модели путем добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства (механической обработки) и традиционного формообразующего производства (литья, штамповки).

Анализ литературных источников показал, что в настоящее время на различных предприятиях выявился определенный ряд технологических направлений, по которым целесообразно проводить работы в части внедрения аддитивных технологий в зависимости от вида деятельности предприятия.

В данной статье рассмотрим выявленные в ходе проведенного анализа основные направления применения технологии селективного лазерного сплавления при изготовлении космических кораблей грузовой и пилотируемой тематики, а также некоторые результаты апробации по отдельным направлениям.

Для того, чтобы начать анализ существующей перспективной номенклатуры деталей и сборок для применения при их изготовлении аддитивных технологий, необходимо понимание основных технологических возможностей, которые позволяют достичь современного уровня оборудования селективного лазерного сплавления. В результате проведенного анализа и изучения опыта эксплуатации оборудования последнего поколения, из наиболее важных возможностей можно выделить:

— точность линейных размеров — не менее 0,05 мм;

— шероховатость поверхности — Ra 12,5 (на части поверхностей до Ra 6,3);

— максимальные размеры рабочей зоны (SLM): около 500×500×500 мм;

— скорость процесса — для металлов это 72 н/ч для полного заполнения рабочей зоны 500×500×500 мм при печати с максимальными характеристиками;

— толщина слоя при печати — от 30 мкм;

— возможность приобретения атомайзера — установки для изготовления порошков любых сплавов из прутков и проволоки прямо на предприятии, что особенно важно при проектировании и изготовлении перспективной номенклатуры деталей;

— смена материала с помощью простой смены палеты, когда никакой очистки установка не требует.

Также стоит отметить, что за последние годы существенно снизилась стоимость порошков, например, для алюминиевых: 2016 г. — 300 евро/кг, 2020–5 евро/кг.

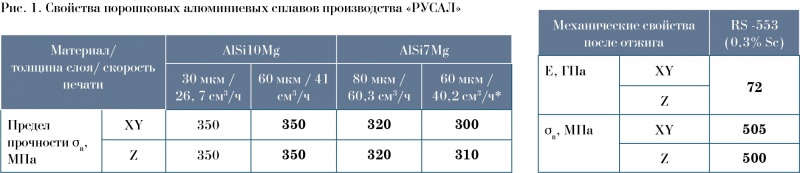

Предприятиями нашей страны освоена достаточно широкая номенклатура промышленно производимых порошков, например, стали («Полема»): 12Х18Н10Т, 09ХН2МД, 40Х13, 07Х18Н12М2, 20Х13Н2, 07Н18К9М5Т и др.; алюминиевые сплавы («РУСАЛ»): более 10 различных сплавов, в том числе RS‑300, RS‑356, которые по прочностным характеристикам являются аналогом популярного АМг6, и высокопрочного RS‑553 (рис. 1) [2], а по своим прочностным характеристикам их даже превосходят. Часто применяемые АК6 и АК8 сильно склонны к остаточным деформациям и вызывают трудности при изготовлении с механической обработкой.

Исходя из вышеизложенного, можно сформулировать основные критерии выбора номенклатуры деталей:

1. Детали, имеющие большое количество переустановов, требующие обработки на разных типах оборудования.

2. Детали, имеющие высокую трудоемкость изготовления (большое машинное время).

3. Детали, имеющие низкий коэффициент использования материала (КИМ).

4. Детали, требующие изготовления штампов и пресс-форм при единичном или мелкосерийном производстве.

5. Сборочные единицы, которые невозможно изготовить как единую деталь традиционными методами, но позволяет это сделать аддитивная технология.

6. Снижение массы изделия при сохранении прочностных свойств конструкции.

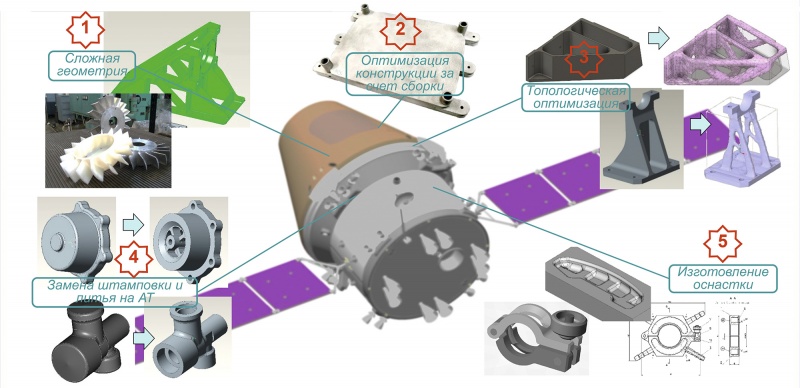

Рис. 2. Направления применения селективного лазерного сплавления

Рис. 2. Направления применения селективного лазерного сплавления

Исходя из перечисленных критериев, технологических возможностей современного оборудования для селективного лазерного сплавления, учитывая специфику проектирования и изготовления космических кораблей грузовой и пилотируемой тематики, сформулируем направления применения (рис. 2) данного вида АТ:

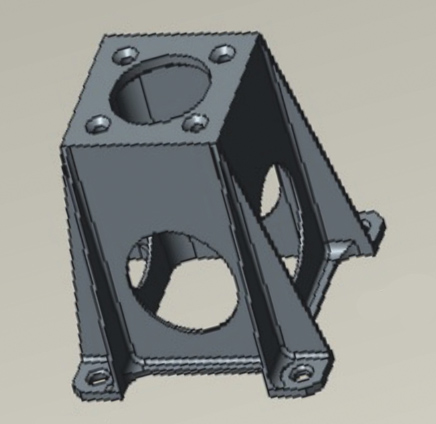

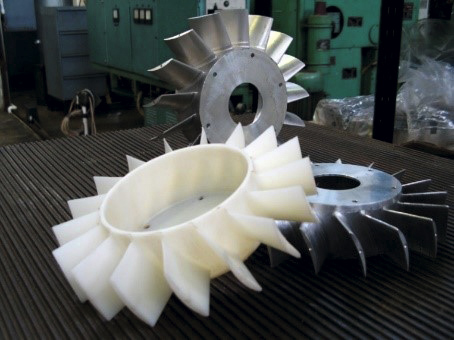

1. Изготовление деталей, имеющих сложную геометрию (рис. 3). Это могут быть группы деталей типа кронштейн, фитинг, корпус и т. д., отбирающиеся по критерию № 1, с шероховатостью поверхностей Ra 6,3 или хуже, кроме присоединительных/базовых поверхностей с последующей их чистовой обработкой, а также детали с элементами 5‑координатной обработки, имеющие большое машинное время (критерий № 2).

Рис. 3. Детали со сложной геометрией

Рис. 3. Детали со сложной геометрией

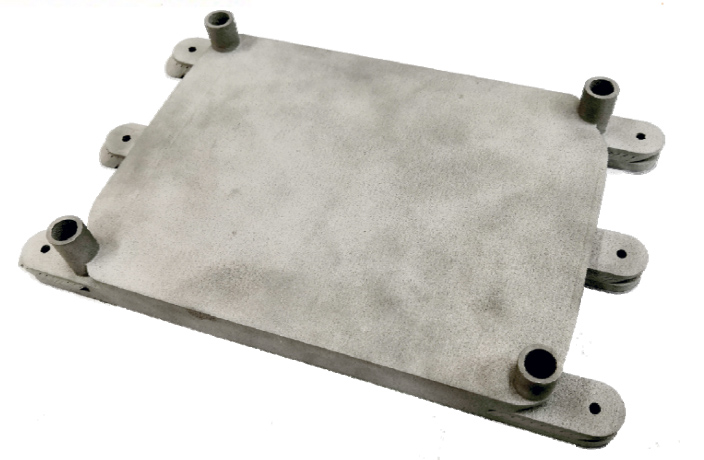

2. Оптимизация конструкции изделия за счет сборки (рис. 4). Это могут быть теплообменники, термоплаты и другие узлы. Здесь необходимо изменение конструкторской документации либо проектирование перспективных изделий заранее с учетом применения АТ (критерии № 3 и № 5).

Рис. 4. Оптимизация конструкции за счет сборки

Рис. 4. Оптимизация конструкции за счет сборки

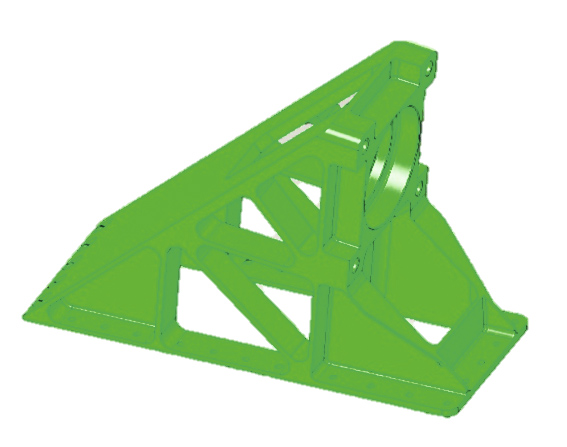

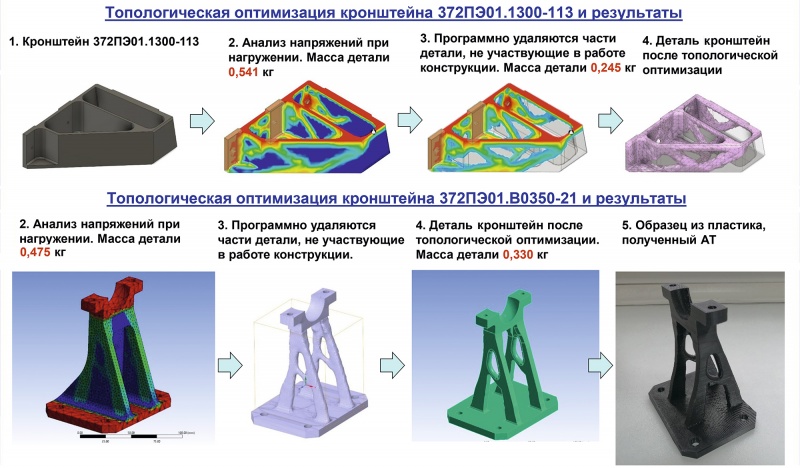

3. Топологическая оптимизация деталей как перспективного, так и существующего конструктива с перевыпуском конструкторской документации (рис. 5). К этому направлению могут относиться детали типа опора, кронштейн, ложемент и т. п., в которых проведение топологической оптимизации дает существенный эффект по снижению веса (критерий № 6 и № 1).

Рис. 5. Топологическая оптимизация деталей

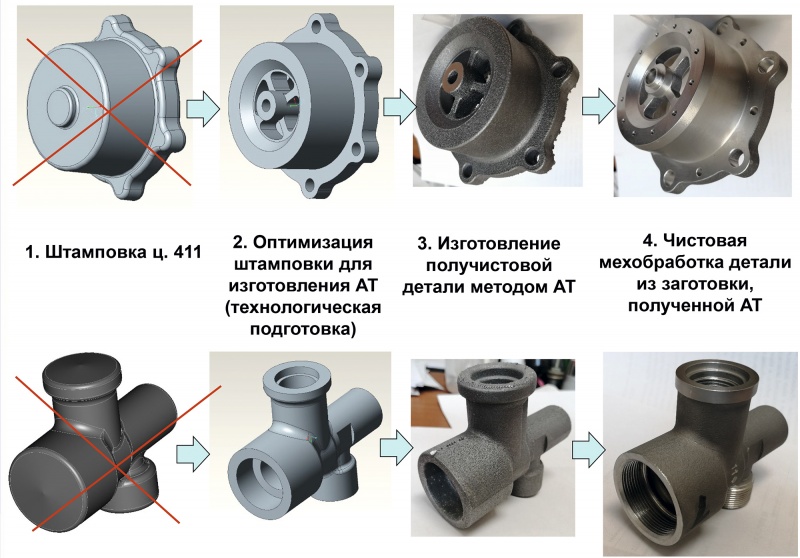

4. Замена штампованных и литых заготовок на детали, изготовленные методом АТ (рис. 6). Этому направлению соответствует большое количество корпусных деталей, преимущественно приборного и арматурного производств, где при переходе от штамповки и литья к заготовке АТ можно добиться существенных увеличения КИМ и снижения объема механической обработки (критерии № 3 и № 4).

Рис. 6. Изготовление получистовых деталей АТ вместо штамповок

Кроме того, работа по этому направлению при проектировании перспективных изделий может существенно сократить объем технологической подготовки производства в части отсутствия необходимости проектирования и изготовления штампов и пресс-форм, в особенности с учетом единичного и мелкосерийного производства изделий РКТ.

5. Изготовление оснастки (рис. 7). По этому направлению возможно оперативное изготовление сложнопрофильных видов оснастки, таких как оправки для формовки, элементы пресс-форм (критерий 2). Приспособления типа хомутов для охлаждения при сварке, имеющие существенную трудоемкость ввиду сборной конструкции и полости для циркуляции жидкости, могут быть изготовлены как единая деталь (критерий 5). Хомуты для стяжки трубопроводов требуют при изготовлении нескольких видов оборудования и переустановов (критерий 1).

Рис. 7. Применение АТ при изготовлении СТО

Рис. 7. Применение АТ при изготовлении СТО

Выводы

1. Технологические возможности оборудования селективного лазерного сплавления на текущий момент позволяют получать детали с точностью порядка 0,05 мм и шероховатостью до Ra 6,3 в отдельных направлениях.

2. Сформулированные критерии выбора деталей позволили определить направления применения технологии селективного лазерного сплавления при изготовлении изделий РКТ. ■

Литература

- ГОСТ Р 57558–2017/ISO/ASTM 52900:2015. Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения. Официальное издание. М.: Стандартинформ, 2018. 16 с.

- Королев В.А. Новые материалы и цифровизация аддитивного производства. https://metal3d.ru/upload/Korolev%20Vladimir_Новые%20материалы%20и%20цифровизация%20аддитивного%20производства%20-%20опыт%20ИЛМиТ.pdf

Авторы:

А.М. Зайцев, к. т. н., главный конструктор – начальник отдела, ПАО РКК «Энергия»; alexey.zaitsev@rsce.ru

С.Ю. Шачнев, к. т. н., заместитель генерального директора ЗАО «ЗЭМ» РКК «Энергия»; sergey.shachnev@rsce.ru

Источник журнал "Аддитивные технологии" № 2-2022