Присутствуя во многих областях, 3D-печать также становится реальностью в железнодорожной отрасли. Технология предлагает множество преимуществ для игроков в этом секторе, особенно с точки зрения скорости и стоимости производства. Будь то разработка подлокотников, сидений или других компонентов для поездов, аддитивное производство во многих случаях оказалось более чем жизнеспособной альтернативой. Чтобы лучше понять различные области применения 3D-печати в железнодорожном секторе, 3Dnatives предлагает сегодня оглянуться на некоторые из самых выдающихся проектов в отрасли.

Аддитивное производство для технического обслуживания поездов

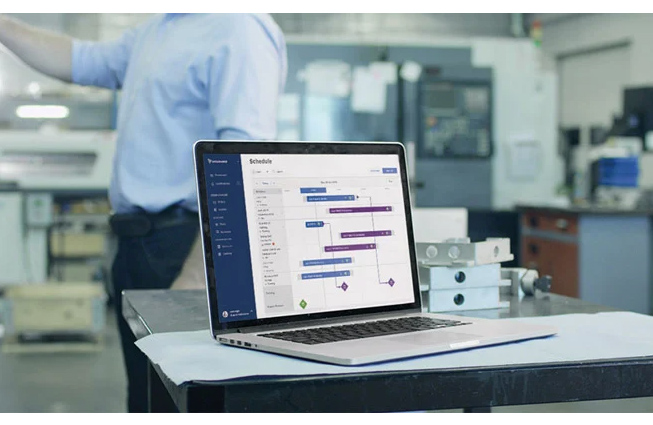

Возможно, вы уже слышали о SNCF, крупном игроке французской железнодорожной отрасли. Публичная компания интегрировала аддитивное производство в свою деятельность, чтобы быстрее разрабатывать запасные части и, таким образом, избегать длительных простоев. Бруно Ланглуа, директор по оборудованию SNCF, объясняет: «Чтобы обеспечить доступность поезда, SNCF должна иметь возможность заменить неисправный компонент в тот же день. Однако, поскольку поезда состоят из большого количества деталей, приходится иметь дело с большим запасом. С помощью аддитивного производства мы могли бы уменьшить его, создавая детали по мере необходимости». В 2021 году SNCF объявила об интеграции программного обеспечения 3YOURMIND для идентификации и квалификации запасных частей, которые можно распечатать на 3D-принтере. В то время решение определило 10,3% 3D-печатных деталей, которые можно было изготовить с использованием аддитивного производства из более чем 30 000 запасных частей, и сократило время доставки на 85%, и с тех пор статистика, безусловно, увеличилась.

Alstom и 3D печать запчастей

В 2016 году Alstom представила свою программу «Индустрия будущего», в которой, безусловно, играет большую роль аддитивное производство. Группа действительно убеждена в дополнительной ценности 3D-технологий в железнодорожном секторе, особенно когда речь идет о повышении гибкости и сокращении времени простоя, которое может привести к большим финансовым потерям. В 2021 году французская компания представила конкретный пример трамвая алжирской сети Setif. Благодаря своему центру 3D-печати Alstom смогла разработать сливные пробки из TPU 92A, чтобы предотвратить поломку фар. Дюжина деталей была напечатана за 48 часов, что позволило снизить фиксированные затраты на 80%. Обычно для получения запасной части требуется 45 дней.

Используя 3D-печать, Alstom может быстрее проектировать из гибкого и прочного материала (фото Alstom)

Polgar и прототипы сидений, напечатанные на 3D-принтере

Производитель деталей для автомобильной промышленности, компания Polgar также разрабатывает некоторые компоненты для поездов. Используя промышленный 3D-принтер Omni3D Factory 2.0 и в партнерстве со сканирующей компанией Metris 3D, Polgar напечатала в 3D прототип сиденья. Компания заявляет, что значительно снизила стоимость прототипирования, сэкономив 370 000 евро, или 90 процентов стоимости. Polgar добавляет, что ей удалось выполнить деталь всего за три недели, в то время как традиционным методам требуется 16 недель. Чтобы спроектировать относительно большую часть, перед сборкой сиденье было напечатано из разных компонентов.

Прототип сиденья, напечатанного на 3D-принтере (фото Polgar)

Renfe 3D Prints Spare Parts

Renfe — ведущая железнодорожная транспортная компания в Испании, имеющая подразделение по производству и техническому обслуживанию, которое объединяет ряд 3D-технологий для разработки запасных частей. Расположенный в Мадриде, пилотный центр объединяет зону с оборудованием для 3D-печати полимеров, а также секцию, посвященную постобработке, и еще одну с решениями для 3D-сканирования и обратного проектирования. Интеграция этих новых технологий должна позволить Renfe создавать запасные части, а также выполнять заказы небольшими партиями и небольшими сериями. Среди преимуществ, которые они смогли наблюдать, — экономия средств и времени при изготовлении деталей по сравнению с другими традиционными методами. Это внедрение является частью их задачи по включению в свой бизнес самых передовых методов, доступных в настоящее время на рынке.

Пилотный центр расположен в Мадриде (фото Renfe)

Проект Run2Rail

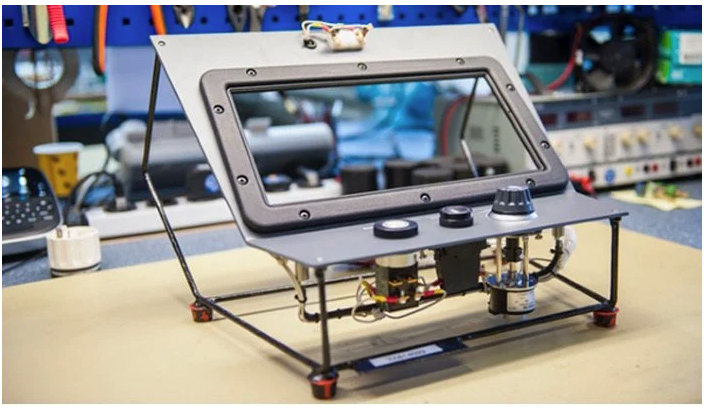

Европейский проект Run2Rail, запущенный в 2018 году под руководством профессора Саймона Ивницки из Института исследований железных дорог (IRR) Университета Хаддерсфилда, направлен на преобразование процессов производства поездов. Для этого исследователи хотят использовать 3D-печать и углеродное волокно для создания более легких, безопасных и тихих поездов. Участники проекта считают, что благодаря используемому композитному материалу и технологии печати они не только смогут изготавливать детали сложной геометрии с уменьшенным весом, но повышенной прочностью. Например, профессор Саймон Ивницки объясняет, что 3D-печать позволит производить небольшие компоненты, такие как буксы или детали подшипников. Объединяя не менее 15 европейских партнеров, Run2Rail также стремится уменьшить экологический след европейской железнодорожной отрасли.

Angel Trains сотрудничает со Stratasys

Компания Angel Trains, специализирующаяся на аренде поездов в Великобритании, в партнерстве с ESG Rail и Stratasys разработала некоторые детали, предназначенные для интерьера поездов. Используя 3D-технологии, партнеры хотят преобразовать железнодорожную отрасль и предложить более быстрые и, что более важно, более дешевые производственные решения. На данный момент участники проекта спроектировали подлокотники, ручки и складные полки с помощью FDM-принтеров Stratasys. Что касается используемых материалов, Angel Trains заявляет, что использовала нить Antero 800 NA американского производителя. Материал, изготовленный из PEKK, обладает лучшими свойствами, чем традиционные термопласты.

Планшет, напечатанный на 3D-принтере (фото Angel Trains)

Сеть высокоскоростных железных дорог Великобритании HS2 использует 3D-печать бетона

Проект HS2 разрабатывается с 2012 года в Великобритании. Он был задуман как способ не только улучшить инфраструктуру в стране, но и предоставить путешественникам более экологичный вариант. Принимая во внимание последний пункт, снижение экологических недостатков и затрат было движущей силой проекта. По этой причине лондонский подрядчик по туннелям SCS JV (совместное предприятие Skanska Costain STRABAG) обратился к 3D-печати бетона. Используя технологию «Printfrastructure» (3D-печать бетона с добавкой графена для дополнительной прочности), SCS JV планирует применять роботов, управляемых компьютером, для печати бетона, что позволит им создавать конструкции на месте.

Изображение того, как может выглядеть HS2 после его завершения (фото HS2 Ltd)

NS входит в мир 3D-технологий

Другое применение 3D-печати в железнодорожном секторе находится в Нидерландах, в частности, в компании Nederlandse Spoorwegen (NS), которая объявила о 3D-печати 20 деталей для своих поездов. И она не только ориентирована на аддитивное производство, но и внедрила другие типы технологий, такие как 3D-сканеры и оцифровка. По словам NS, им удалось изготовить сложные и трудновоспроизводимые детали, например, каркасы приборных панелей. Для этого они отсканировали старые модели в 3D, а затем создали новые компоненты с помощью аддитивного производства. Эта интеграция NS помогла значительно сократить время производства, а также процессы обслуживания.

Пример напечатанной на 3D-принтере детали (фото Nederlandse Spoorwegen)

Партнерство Bombardier Transport со Stratasys

Bombardier Transportation — всемирно известная и ведущая компания в области производства железнодорожных транспортных средств. Ведя свой основной бизнес в железнодорожном секторе, базирующаяся в Германии компания уже некоторое время сотрудничает с одной из ведущих компаний в области 3D-печати Stratasys. Stratasys, известная своими крупномасштабными решениями в области аддитивного производства, теперь позволяет Bombardier Transportation производить различные прототипы, инструменты, а также готовые детали для поездов и трамваев — и все это с помощью 3D-принтера! Благодаря использованию аддитивного производства Bombardier Transportation может выиграть, особенно с точки зрения эффективности затрат и времени. 3D-принтер Stratasys F900 с объемом печати 914 x 610 x 914 мм особенно хорошо подходит для Bombardier Transportation для 3D-печати воздуховодов, защитных кожухов и кабельных лотков.

Компания использует синергию аддитивного производства, используя Stratasys F900 (фото Bombardier Transportation).

Мобильность становится аддитивной, демократизируя 3D-печать

Берлинская компания Mobility Goes Additive (MGA) уже несколько лет занимается аддитивным производством. Цель MGA ясна: демократизировать использование 3D-печати в железнодорожном секторе и секторе мобильности в целом. И она уже смогла отпраздновать большие успехи, например, когда в 2019 году был одобрен первый компонент, напечатанный на 3D-принтере для железнодорожного сектора, деталь, связанная с безопасностью. Конкретно это тормозная подвеска из металла, которая сейчас используется в метро в Гамбурге. Для MGA, основанной в 2017 году, одобрение компонента тормоза стало возможным благодаря сотрудничеству с несколькими партнерами: Siemens Mobility, Deutsche Bahn AG и Институтом Фраунгофера. Наконец, перед окончательным утверждением детали, напечатанной на 3D-принтере, TÜV также провел необходимую проверку качества.

Union Pacific Integrates 3D Printing

В отличие от многих других континентов, особенно Европы и Азии, коммерческие железнодорожные перевозки не так популярны в Соединенных Штатах. При этом железные дороги по-прежнему пересекают страну и используются в основном для грузовых перевозок, играя решающую роль в американской экономике. Сеть компании Union Pacific (UP) является второй по длине с 8300 локомотивами на расстоянии 32 300 миль (51 800 км) в 23 штатах. Еще в 2013 году компания начала использовать аддитивное производство, чтобы сделать эксплуатацию локомотивов более безопасной и эффективной. Хотя они не раскрыли, какие технологии 3D-печати используются, очевидно, компания широко использовала 3D-печать для прототипирования.

Фото: Union Pacific Railroad Company

CAF использует аддитивное производство для компонентов поезда

RL Components является дочерней компанией CAF Manufacturing, испанской компании, специализирующейся на производстве поездов и железнодорожного оборудования. Несколько лет назад они разработали первое легкорельсовое транспортное средство, в которое была интегрирована серия передних компонентов, напечатанных на 3D-принтере. Проект, реализованный совместно с Zaragoza Tramway, включал разработку и производство деталей для автомобиля CAF Urbos. Для этого они использовали 3D-печать полимеров, которые соответствуют самым строгим правилам железнодорожной отрасли в отношении огня и дыма. Кроме того, данная технология представлена как конкурентоспособная альтернатива при поставке запасных частей. Стоит отметить, что RL Components также удалось внедрить обратный инжиниринг запасных частей с использованием 3D-сканирования.

Команда проекта (фото CAF Manufacturing / Zaragoza Tramway)

Siemens Mobility Services и Fortus 450mc

Siemens Mobility Services полагается на услуги 3D-печати с 2020 года. С самого первого дня она использует 3D-принтер Fortus 450mc, разработанный Stratasys для инновационного производства в железнодорожной отрасли. Причина инвестиций Siemens Mobility Service ясна: с помощью аддитивного производства компания хочет иметь возможность действовать более гибко и эффективно при производстве важных компонентов и их обслуживании. В частности, тот факт, что некоторые модели поездов и соответствующие запасные части больше не производятся, в некоторых случаях значительно усложняет ремонтные работы. В производстве деталей и их прибыльной продаже 3D-печать предлагает большое преимущество.

Siemens Mobility Services использует технологию компании Stratasys, занимающейся 3D-печатью (фото Siemens Mobility Services)

Deutsche Bahn выбирает аддитивное производство

Deutsche Bahn всегда идет в ногу со временем. Она имеет и интенсивно использует широкоформатные 3D-принтеры. Немецкая компания-монополист использует аддитивное производство в первую очередь для обслуживания своих поездов, чтобы сделать их более эффективными и быстрыми. Поэтому, помимо инструментов для ремонта поездов, с помощью 3D-принтеров производятся отдельные детали, а точнее запчасти из пластика. Еще в 2021 году Deutsche Bahn заявила, что будет использовать ключевую технологию, поскольку это позволит им иметь необходимые запасные части на месте, независимо от проблем с цепочкой поставок и нехватки сырья.

Deutsche Bahn известен своей инновационностью (фото Deutsche Bahn)