Появление аддитивных технологий изменяет как индустрию производства заготовок и деталей для машин и механизмов, так и всю связанную с этим экосистему. С развитием новых технологий появляются новички рынка, предлагающие различные процессы изготовления, инновационные производственные станки, методики, навыки и новые возможности для конструирования. Это приводит к повышению конкуренции в этом сегменте.

Ограничение девиза «свобода конструирования»

Конструктор более не связан ограничениями, накладываемыми машинной обработкой или изготовлением литейных форм. Аддитивное производство позволяет изготавливать сложные изделия, которые до настоящего времени было невозможно получить традиционными методами. Условия конструирования меняются. Становится возможным преодолеть некоторые ограничения и усовершенствовать функциональность изделия или объединить новые функции в одном продукте.

Однако появляются новые проблемы и задачи. Даже если технологические вопросы были решены, условия конструирования остаются сложными. Вдобавок к новым производственным возможностям конструктор всегда должен принимать в расчет техническую и функциональную спецификацию продукта. Они включают в себя аспекты, связанные с ремонтопригодностью, сборкой, также как и потенциально новые феномены (на данный момент это динамические характеристики системы, остаточные напряжения, аэродинамическое и термическое поведение). Также возможно изменение анализа отказов. Кроме того, условия производства влияют на механические свойства материала, и это требует дальнейшего изучения.

Граница между возможностью производства традиционным путем и по аддитивной технологии определяется осмыслением новых параметров, связанных с изготовлением и ценой.

Индустриализация новых способов производства

Происходит быстрая индустриализация новых аддитивных способов производства и связанных с ними методик (например, для технологии SLS в аэронавтике уже достигнут высокий уровень готовности технологии — Technology Readiness Level). Для того чтобы лучше понять и проконтролировать наиболее важные параметры: толщину слоя, скорость построения объекта, термические эффекты, качество используемых порошков, изменение механических свойств материала и т. д., проводятся многочисленные исследования.

Лабораторные испытания проходят на существующих деталях, часто при этом в фокусе находится оптимизация массы. Тем не менее финальной целью является эксплуатационная сертификация продукта в течение всего его жизненного цикла. До сих пор мало ресурсов направлено на осуществление перехода на более высокий уровень, означающий инженерию, полностью посвященную аддитивному производству.

Основываясь на своем опыте разработки компонентов и анализа отклонений в авиационной сфере (более 15 лет), инженерный центр Smartec использует свои профессиональные качества для развития методик конструирования под аддитивные технологии и рассчитывает занять свое место в данной экосистеме.

Smartec — специализированное конструкторское бюро, основанное в 2001 году холдингом Safran, владеющим контрольным пакетом акций в 70% уставного капитала, и российской двигателестроительной компанией «ОДК-Сатурн», владеющей 30% акций. Smartec специализируется на разработке различных типов двигательных и газогенераторных установок, включая гражданские авиационные двигатели и силовые установки. Деятельность конструкторского бюро, в котором работает 150 ведущих инженеров России, охватывает весь жизненный цикл этих систем, от проектирования и моделирования до доводочных испытаний и эксплуатационной поддержки.

Проект EFAM 2020

Исследовательский проект EFAM 2020 (Engineering For Additive Manufacturing 2020 — инженерия для аддитивного производства) был запущен в 2016 году в сотрудничестве с российскими и французскими партнерами, университетами и центрами аддитивного производства. Целью этого проекта (разделенного на 3 фазы) является развитие способов и навыков конструирования как для аддитивного производства, так и для аддитивного ремонта к 2020 году.

Целями и задачами проекта являются постепенное усовершенствование навыков этого конструкторского бюро и, в более широком смысле, подготовка будущего поколения конструкторов и разрушение барьеров между конструированием, моделированием и производством.

Цепочка оптимизация — прототипирование

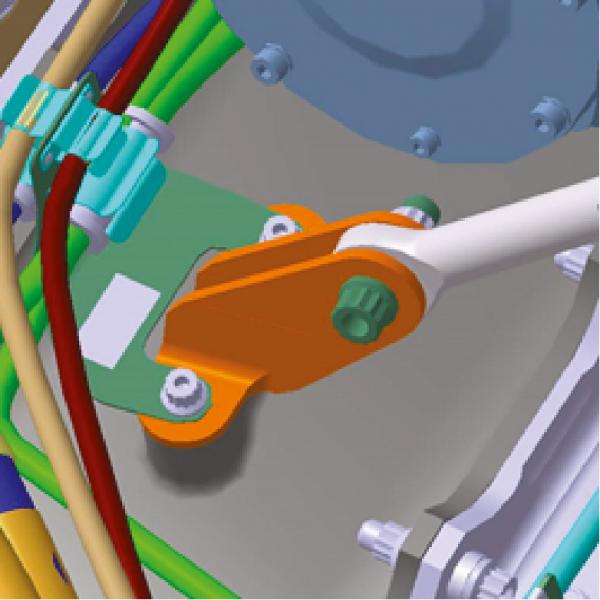

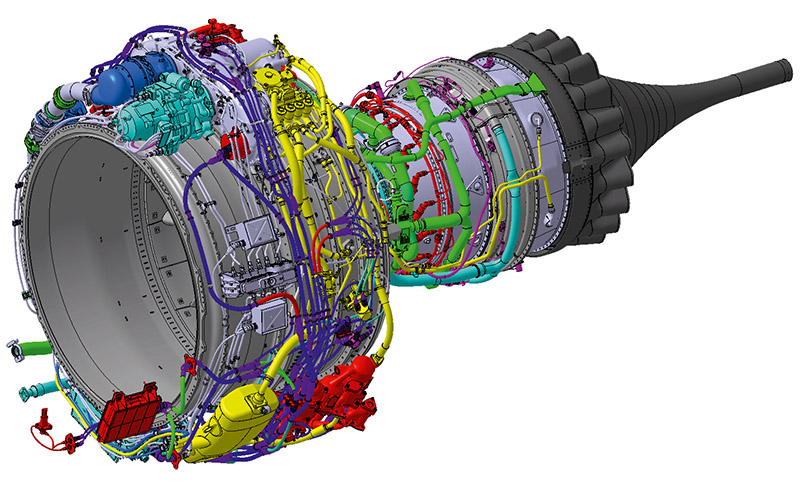

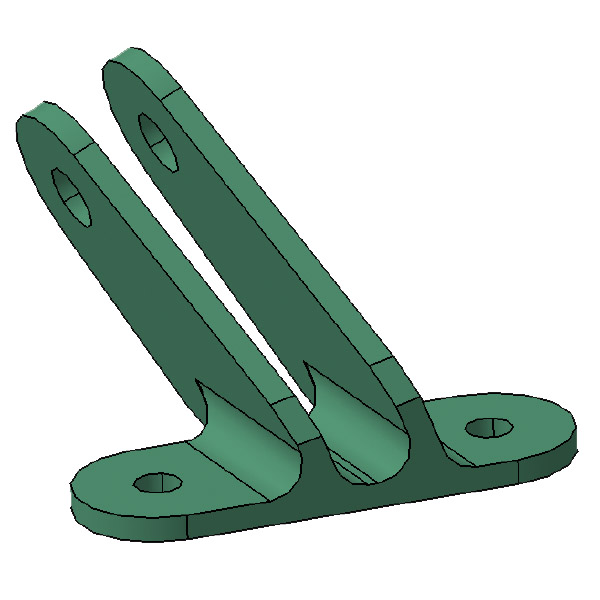

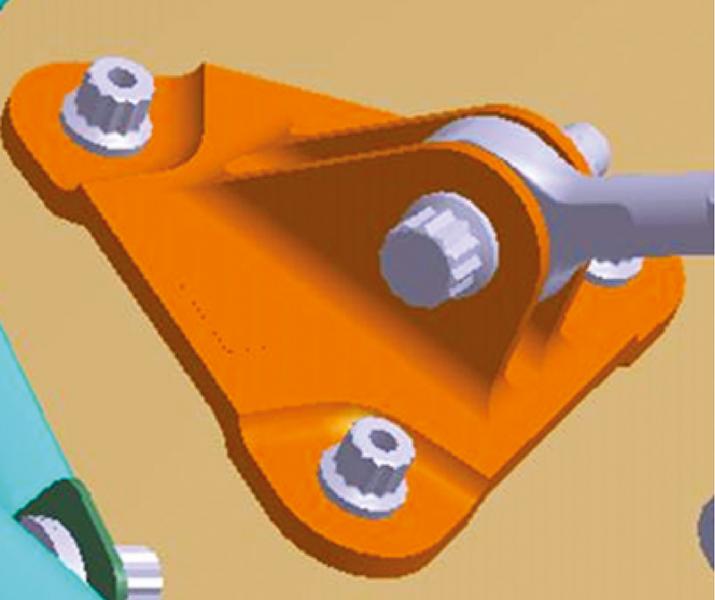

Первая фаза проекта (2016–2017 гг.) состояла в выполнении первичной цепи оптимизации: начиная с функционального анализа, оптимизации и проверочных расчетов и заканчивая изготовлением прототипов (на установках SLM и LMD). Одной из целей является преодоление обычных затруднений между конструкцией детали, моделированием и расчетами, особенно с помощью изменения образа мыслей при разработке концепции. Для оптимизации был выбран кронштейн (рис. 1) обвязки авиационного двигателя (рис. 2). Он интересен тем, что существует множество похожих оптимизируемых деталей (и даже стандартизуемых). Также этот кронштейн небольшой по объему, что делает его подходящим выбором для подтверждения концепции.

Рис. 1. Исходная геометрия кронштейна

Рис. 2. Обвязка двигателя SaM146

Стратегия и ограничения оптимизации

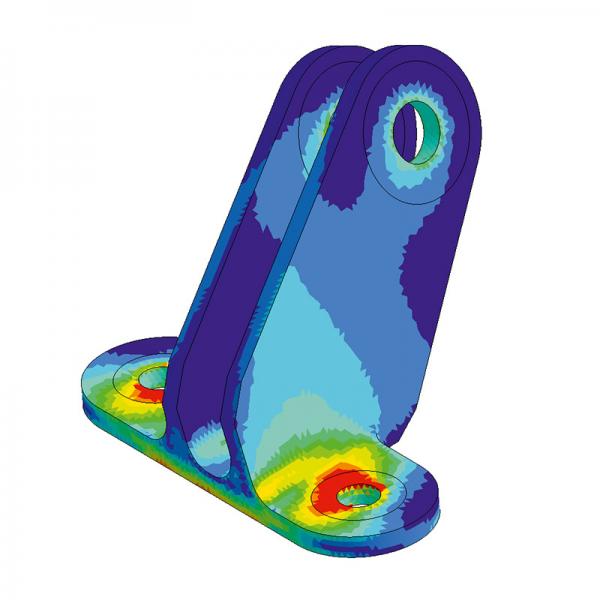

Для проведения оптимизации была определена стратегия, были заданы цели, которые требовалось достичь, особенно касающиеся снижения массы. Многочисленные ограничения были наложены на оптимизируемую деталь, такие как: критерии сборки, механическая целостность с учетом установленного уровня надежности, допустимый объем и пр. Параметры, связанные с оптимизацией, также были определены, в том числе: жесткость, критическая масса и расчетные случаи (данные по температуре, собственной частоте, много- и малоцикловой усталости или отрыве лопатки).

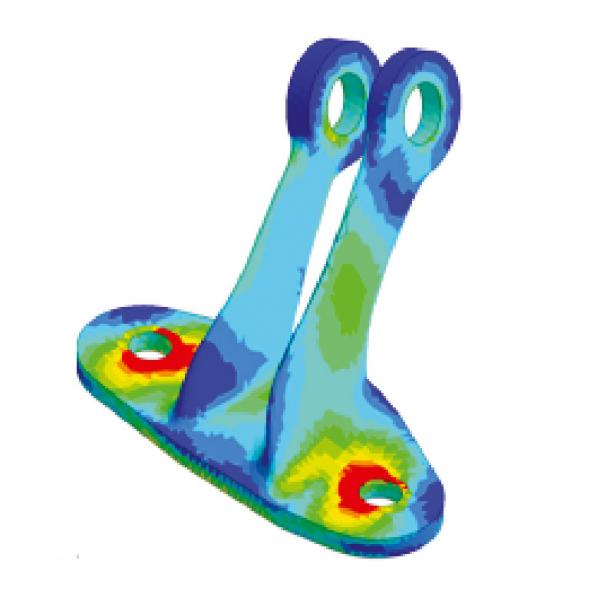

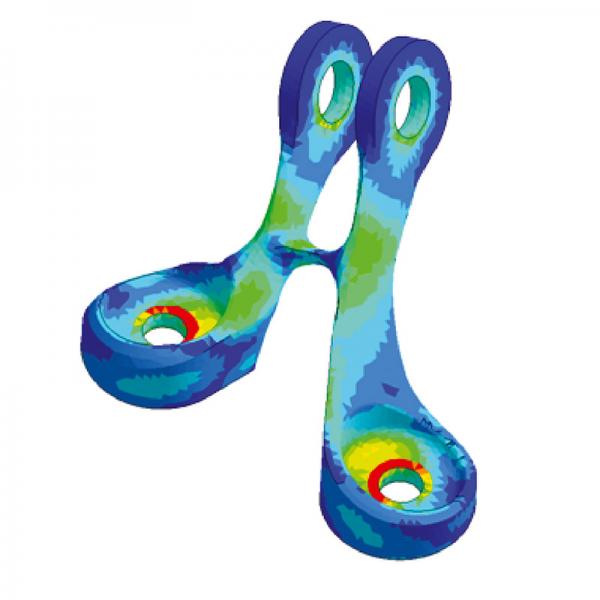

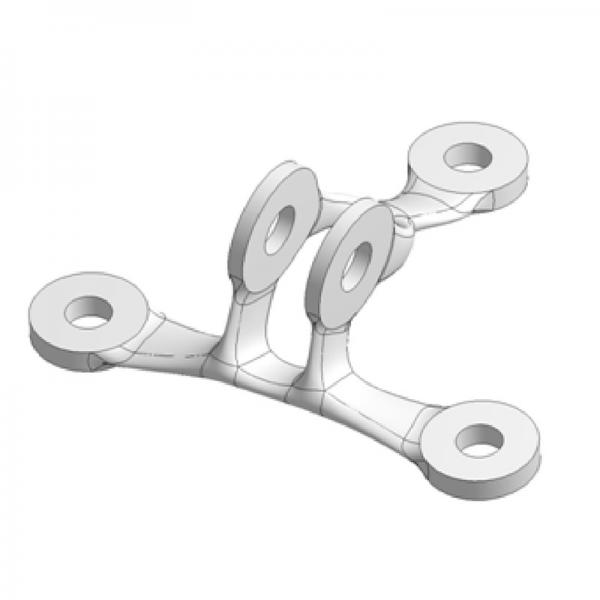

Соблюдая все технические и функциональные спецификации, для кронштейна, показанного на рис. 3, масса была снижена на 35 % при сохранении достаточного запаса прочности и необходимой жесткости. Другие кронштейны были сконструированы с выигрышем до 75 % исходной массы (рис. 4).

Исходная деталь

Исходная деталь

Оптимизированная деталь — версия 1

Оптимизированная деталь — версия 1

Оптимизированная деталь — версия 2

Оптимизированная деталь — версия 2

Рис. 3. Исходный кронштейн и варианты его оптимизации

Рис. 4. Исходный и оптимизированный кронштейн

Эта оптимизация принимает во внимание характеристики порошка, свойства получаемого аддитивного материала при следующих характеристиках процесса: толщина слоя 30 мкм, температура платформы 200°C, температура в камере 50°C, скорость построения 35 см3/час. На рис. 5. приведены примеры изготовленных кронштейнов по технологии SLM и LMD.

Рис. 5. Оптимизированный и изготовленный кронштейн с использованием технологий SLM и LMD

Цифровая среда

На данный момент можно отметить тенденцию к сведению всех этапов разработки и производства в единую цифровую среду, которая может обеспечить сквозной контроль над всем процессом создания изделия: от разработки до проверочных расчетов, от соответствия требованиям до изготовления. Тем не менее использование широко распространенных программных пакетов позволяет обеспечить определенную гибкость, чтобы учесть специфические особенности деталей и технологический опыт предприятий (в том числе в области цифровых технологий).

Последующие шаги

Следующие шаги проекта EFAM 2020 определяются более широким развитием методик и оптимизационной цепи, а также внедрением многопараметрической системы. Повышение сложности компонентов позволит совершенствовать навыки конструирования и проектирования. Топологическая оптимизация, направленная на снижение массы, является только одним из первых шагов. Будущее разработок свяжет аддитивные технологии в течение всего жизненного цикла. Таким образом, реинжиниринг откроет новые пути к улучшению характеристик продукта, к его доступности (с помощью аддитивного ремонта) и даже к снижению критичности типов отказа либо продлению жизненного цикла. ■

Smartec, www.safran.ru