Чувствуя потребность рынка FDM 3D-печати в новых конструкционных материалах, расширяющих возможности аддитивных технологий, компания Filamentarno! продолжила работу по внедрению запатентованной ею технологии изготовления вспенивающихся материалов для 3D-печати и расширению их ассортимента. Сейчас в завершающей стадии тестирования находится новый вспенивающийся материал на основе модифицированного пластифицирующими и адгезионными добавками сополимера стирола и акрилонитрила. Новый композит, усиленный углеволокном, получил рабочее название AEROTEX. Название прозрачно намекает на ту сферу использования, для которой предназначен данный композит. Для авиации вес и прочность имеют решающее значение!

Качество материала для 3D-печати определяется двумя основными показателями: межслоевой адгезией и усадкой полимера.

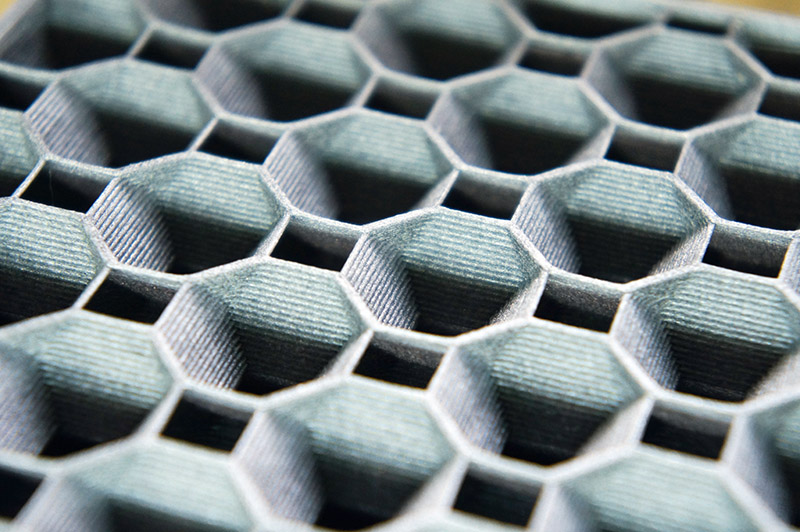

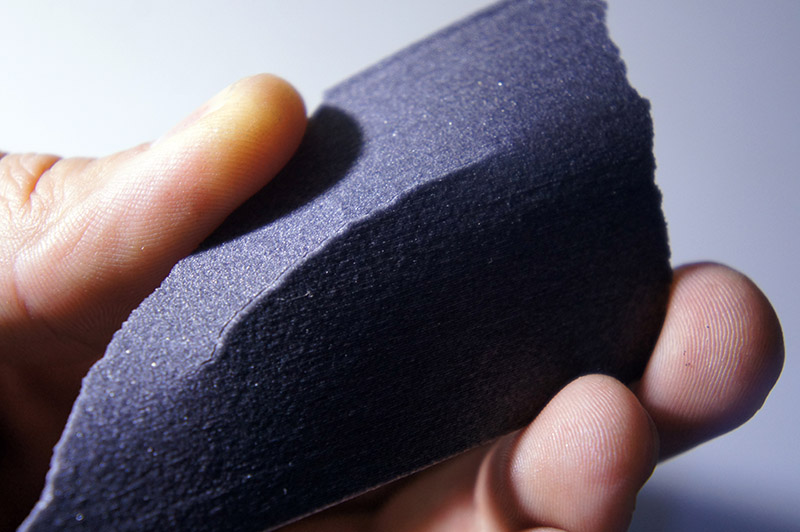

рис.1.

рис.1.

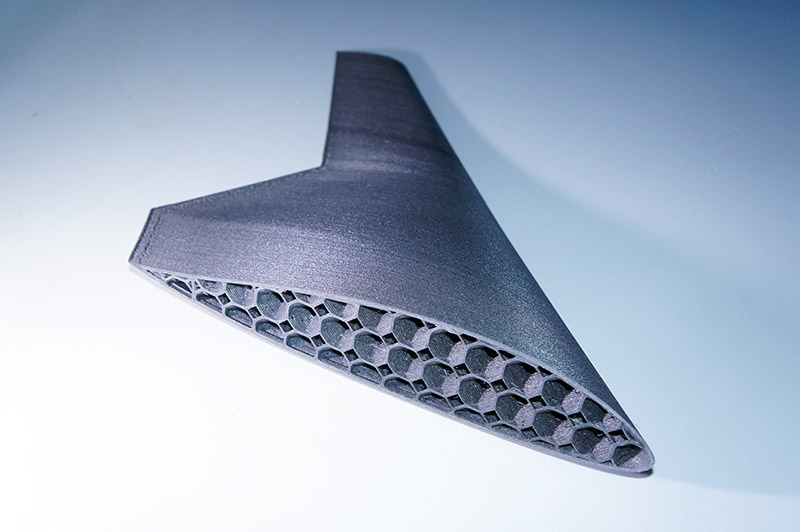

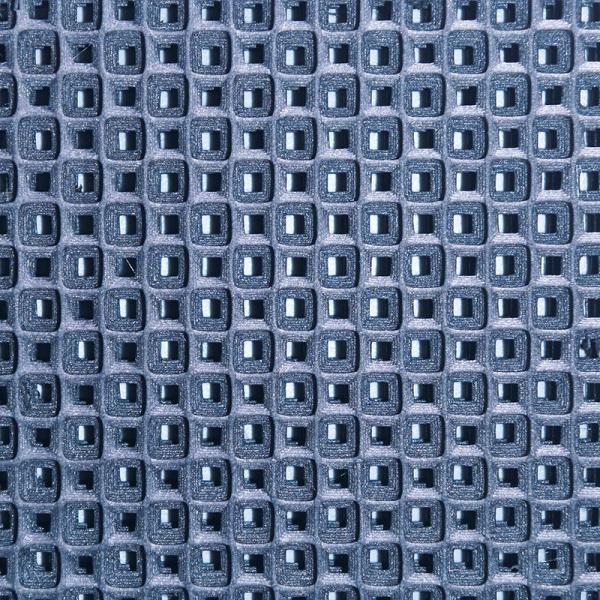

рис.2.

рис.2.

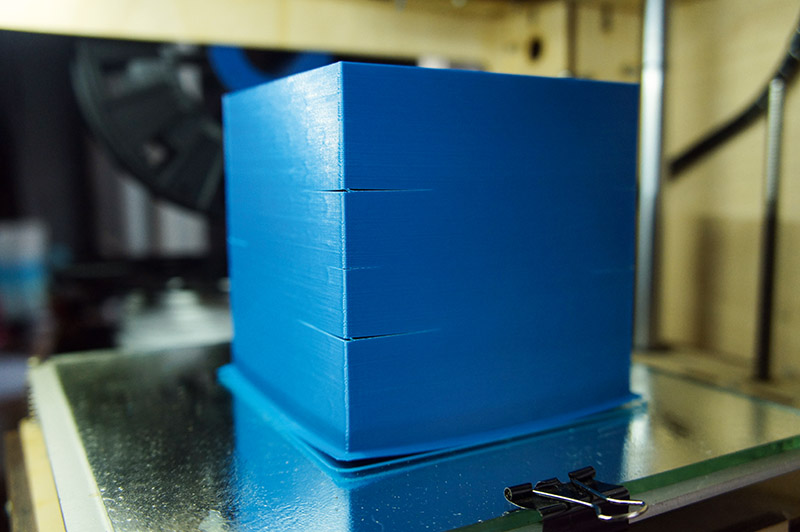

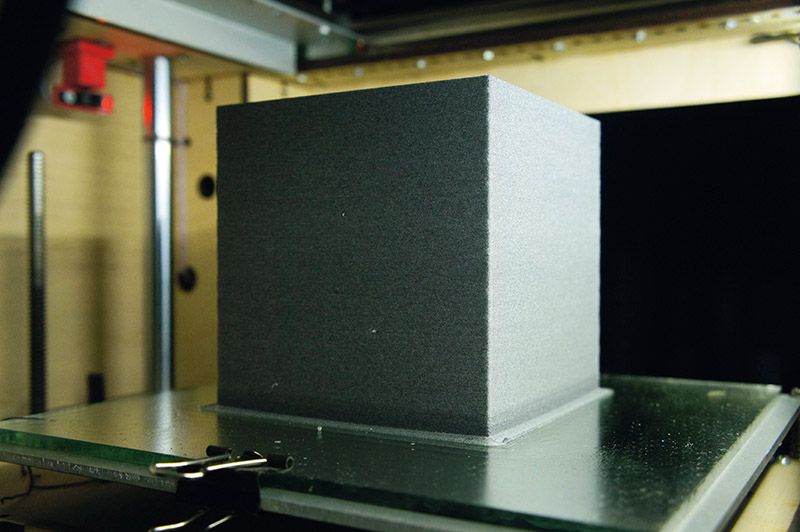

Рис. 3. Куб 10×10×10 см с заполнением 5 %, напечатанный из ABS и AEROTEX

Усадка полимера, особенно в сочетании с низкой межслоевой адгезией, зачастую приводит к таким дефектам печати, как деламинация (растрескивание распечатки по слоям), деформация, коробление и отслоение от поверхности печатного стола. Если при литье из термоэластопластов усадку можно учесть при проектировании пресс-формы, то при печати это далеко не всегда представляется возможным.

Известны две основные технологии уменьшения усадки заданной полимерной основы, с успехом применяющиеся в литье:

1. Введение в полимерную матрицу наполнителя, имеющего меньшую, чем у полимера, усадку и/или волокнистую структуру.

2. Подвспенивание полимера введением газа напрямую в расплав или с использованием химических вспенивателей. Вспенивание происходит на этапе переработки гранул или порошка полимера в экструдере непосредственно перед инжекцией расплава в литейную форму.

Подвспенивание полимерной основы до недавнего времени не применялось в 3D-печати. Первыми, кто рассмотрел в этой технологии серьезные перспективы, была компания Filamentarno!, выпустившая филамент для 3D-печати, аналогов которому до сих пор нет во всем мире: CERAMOTEX.

Рис. 4. Изделия из CERAMOTEX

Вспенивающийся во время печати пруток позволяет получать распечатки с низкой плотностью и текстурной поверхностью. В этом году материал был обновлен — сменена полимерная основа, за счет чего удалось добиться высоких скоростей печати и коэффициента вспенивания полимера. Фактически CERAMOTEX предоставляет возможность печатать на 3D-принтере твердым пенопластом с плотностью до 0.55 г/см. Для сравнения — это плотность древесины березы. Плотность же популярных полимеров для 3D-печати составляет

от 1.02 г/см3 (ABS) до 1.25 г/см3 (PLA)!

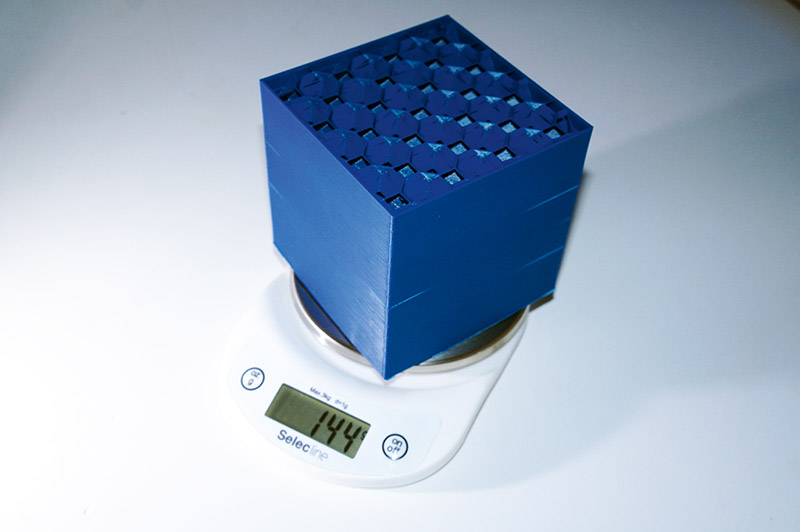

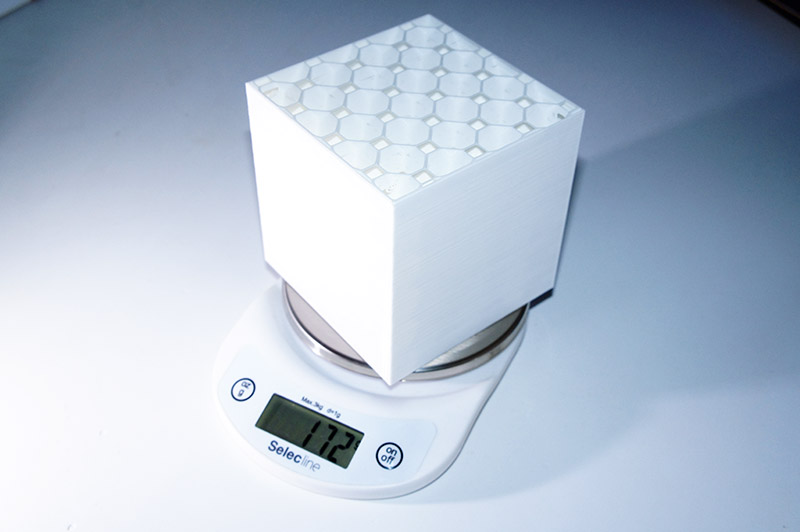

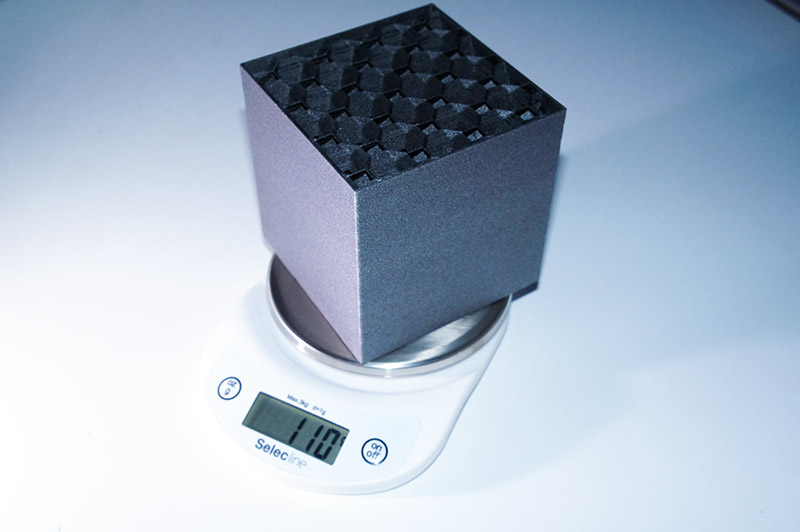

Рис. 5. Одинаковые распечатки из: PLA (вес 172 г), ABS (вес 144 г, деламинация), AEROTEX (вес 110 г)

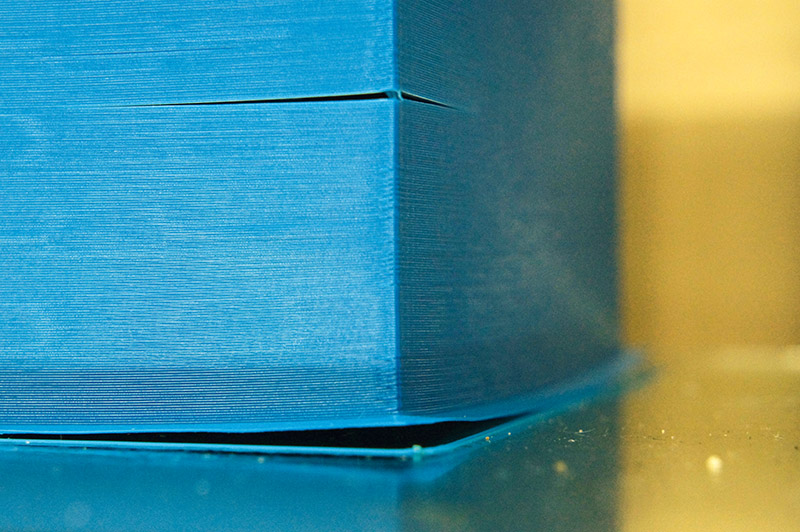

Рис. 6. Пример расслоения распечатки из ABS

Внесение в полимер волокнистых наполнителей (стекловолокна или углеродного волокна) имеет определенные минусы, особенно заметные при 3D-печати такими материалами. Неорганические волокна имеют абразивные свойства, что при высокой их концентрации в полимере может вызвать быстрое изменение диаметра сопла принтера с неизбежным ухудшением качества распечатки. Да, сопла для FDM 3D-принтеров недороги, но при высокой наполненности полимера сопло может изменить диаметр уже к концу одной (!) многочасовой печати.

Также любой волокнистый наполнитель обладает тиксотропными свойствами — иначе говоря, он увеличивает густоту расплава полимерной матрицы. Это приводит либо к понижению скорости печати подобным композитом, либо неизбежно влечет за собой повышение необходимой температуры печати. Температуру приходится повышать чтобы увеличить текучесть расплава. Однако всему есть пределы, и эти пределы определяются возможностями принтера по максимальной температуре печати либо термостойкостью полимерной основы.

Межслоевая адгезия — это спайка между последовательно наносимыми во время печати слоями полимера. Чем выше прочность этой спайки, тем прочнее получаемая распечатка.

Адгезия между слоями в 3D-печати — это слабое звено, определяющее прочность всего изделия в целом. Это касается и угленаполненных композитов для FDM 3D-печати: волокно не участвует в формировании межслоевых связей, и анизотропия свойств распечаток из подобных композитов еще ярче выражена. Фактически они напоминают очень прочный, но легко расслаивающийся картон.

Рис. 7. Пластинка 1 мм толщины, напечатанная вертикально. Трещина при механическом разрушении идет в произвольном направлении, что свидетельствует об однородности механических свойств вдоль и поперек слоев распечатки

Рис. 8. Распечатки из AEROTEX

В новом материале разработчикам удалось добиться минимальной анизотропии механических свойств распечатки вдоль и поперек слоев печати. Благодаря вспениванию полимера при нагреве во время печати поверхность наносимого слоя получается весьма развитой, что увеличивает площадь контакта с расплавом полимера при нанесении следующего слоя. Тогда как углеволокно, содержащееся в композите, создает трехмерную структуру на границе спайки, фактически выступая связующей арматурой и еще больше увеличивая связь между слоями.

Благодаря сочетанию двух известных и запатентованной компанией Filamentarno! технологий удалось создать легкий и прочный материал с высочайшей спайкой между слоями и минимальной усадкой.

AEROTEX найдет применение в сфере разработки и постройки радиоуправляемых моделей: самолетов, планеров, мультикоптеров и других типов БПЛА. Твердость, ударопрочность и не достижимый для традиционно используемых для 3D-печати материалов малый вес распечатанных деталей и узлов дарит новые возможности в строительстве беспилотных летательных аппаратов.

Распечатки из нового матерала легко обрабатываются, их можно сверлить, резать, в том числе и с использованием абразивных дисков и фрез, в них можно вкручивать винты и саморезы, склеивать, шлифовать и окрашивать. Во многом полученный композит напоминает плотное дерево, и это сходство не ограничивается тактильными ощущениями при работе с ним. Плотность материала можно варьировать настройками печати от 0.8 до 0.7 г/см3. Благодаря добавке углеволокна удалось минимизировать усадку, а каркасные свойства волокон ускоряют затвердевание расплава, позволяя печатать поразительные нависающие элементы-«мосты» и объёмные конструкции.

Проектирование и постройка крыла или фюзеляжа — это весьма трудоемкий процесс, требующий не только знаний в аэродинамике, но и навыков работы с большим количеством материалов, владения обширным инструментарием и, как следствие, помещением под мастерскую. Внедрение же 3D-печати максимально упростило бы жизнь моделиста, но до настоящего момента попросту не было материалов, обладающих совокупностью необходимых свойств. AEROTEX убирает последние барьеры на пути внедрения доступной FDM 3D-печати в такую важную и динамично развивающуюся отрасль.

Возможность отойти от традиционных технологий и материалов в постройке БПЛА, минимизировать ручной труд и максимально сократить время постройки позволит сосредоточиться на техническом творчестве, развяжет руки дизайнерам и, мы надеемся, привлечет к теме авиации еще больше талантливых молодых людей! ■

Руслан Молчанов, разработчик AEROTEX, компания Filamentarno!