14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Введение

Алюминий и его сплавы характеризуются сравнительно низкой износостойкостью, что существенно ограничивает область их применения [1]. Для улучшения этих качеств материала используются различные методы модификации его поверхности, включающие нанесение твердых и износостойких покрытий, ионную имплантацию, азотирование и т.д. [2−5]. При этом большое внимание уделяется формированию переходного слоя между деталью и поверхностью с повышенными твердостью и износостойкостью. Исследования, выполненные в [2], показали, что для достижения этой цели перспективным является метод диффузионного насыщения поверхности алюминия азотом (азотирование), однако для его проведения желательно использование ионной очистки обрабатываемых поверхностей, как перед азотированием, так и в его процессе, то есть целесообразно проводить азотирование при давлениях порядка 1 Па. Показана [2] принципиальная возможность проведения азотирования алюминия при температурах до 400 °С, однако для получения слоев нитрида толщиной более 1 мкм необходимо предпринимать меры по ускорению диффузии азота вглубь материала. С этой целью рекомендовано [5] увеличивать температуру обрабатываемых изделий и содержание дефектов, как на обрабатываемой поверхности, так и в приповерхностном слое. Увеличение содержания дефектов материала, например, измельчение структуры, позволяет существенно увеличить эффективность азотирования. Кроме того, введение небольшого количества нитридообразующих элементов на поверхность и в объем обрабатываемого алюминия позволяет, как было показано в [2], не только увеличить скорость его азотирования, но и облегчить поступление атомов азота в алюминий, облегчая, тем самым, решение вопроса ионной очистки поверхности и увеличивая скорость роста переходного слоя.

Целью настоящих исследований является разработка научных принципов комбинированного электронно-ионно-плазменного метода формирования поверхностного сплава на основе алюминия в условиях совмещенных электронно-ионно-плазменных технологий.

Материал, методики обработки и исследования

В качестве материала основы использован алюминий технической чистоты марки А7 (0.15Si, 0.16Fe, 0.01Cu, 0.03Mn, 0.02Mg, 0.04Zn, 0.03Ga, 0.01Ti, остальное Al, вес. %) [6]. Формирование поверхностного сплава осуществляли в едином вакуумном цикле на установке «КОМПЛЕКС» путем напыления пленки титана толщиной 0,5 мкм и последующего облучения интенсивным импульсным электронным пучком при следующих параметрах пучка электронов: энергия ускоренных электронов 17 кэВ, длительность импульса 50 мкс, количество импульсов 1-100, частота следования импульсов 0,3 с-1, плотность энергии пучка электронов (10-20) Дж/см2. Количество циклов напыления/облучения 20. На заключительной стадии проводили процесс азотирования сформированного поверхностного сплава в плазме несамостоятельного дугового разряда с использованием плазмогенератора «ПИНК». Азотирование проводили при температуре 540 0С в течение 8 часов. Исследования элементного и фазового состава, состояния дефектной субструктуры проводили методами сканирующей электронной микроскопии (прибор Philips SEM-515 с микроанализатором EDAX ECON IV) и просвечивающей дифракционной электронной микроскопии (прибор JEOL JEM-2100 F), рентгеноструктурного анализа (рентгеновский дифрактометр Shimadzu XRD 6000). Свойства материала характеризовали твердостью (прибор ПМТ 3, нагрузка на индентор 0,2 Н.). Трибологические исследования (определение износостойкости и коэффициента трения) проводили на трибометре Pin on Disc and Oscillating TRIBOtester (TRIBOtechnic, Франция) при следующих параметрах: шарик из стали ШХ15 диаметром 6 мм, радиус трека – 2 мм, нагрузка на индентор и длина трека варьировались в зависимости от уровня износостойкости исследуемого материала.

Результаты исследования и их обсуждение

Установлено, что азотирование поверхностного сплава Al-Ti позволяет сформировать поверхностный слой, износостойкость которого превышает износостойкость исходных образцов алюминия более чем в 450 раз, коэффициент трения модифицированных образцов меньше коэффициента трения исходного материала более чем в 3,5 раза. Режим обработки, показавший максимальную износостойкость (минимальное значение параметра износа): 20 циклов «напыления/облучения электронным пучком» при параметрах обработки 10 Дж/см2; 50 мкс; 10 имп. При этом твердость образцов превышает твердость исходного алюминия в 13 раз. Очевидно, что изменение износостойкости и микротвердости модифицированных образцов обусловлено преобразованием элементного и фазового состава, дефектной субструктуры поверхностного слоя образцов алюминия.

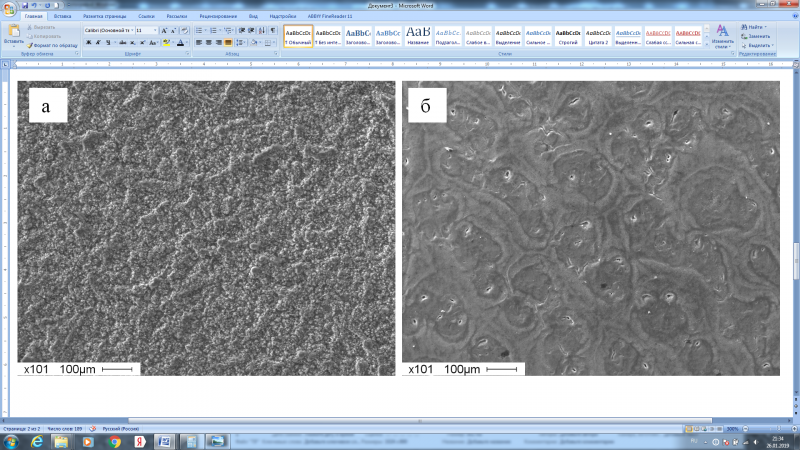

Состояние структуры и элементный состав поверхности модифицирования изучали методами сканирующей электронной микроскопии. Электронно-микроскопические изображения структуры поверхности модифицирования, приведенные на рисунке 1, свидетельствуют о том, что состояние материала существенным образом зависит от параметров облучения электронным пучком. При облучении электронным пучком с плотностю энергии пучка электронов 10 Дж/см2 и последующем азотировании формируется островковая структура с ярко выраженным рельефом (Рис. 1а). Облучение поверхности сплава Al-Ti интенсивным импульсным электронным пучком с плотностью энергии пучка электронов 20 Дж/см2 и последующее азотирование приводят к формированию существенно более сглаженного рельефа (Рис. 1б).

Рисунок 1. Структура поверхности азотирования поверхностного сплава системы Al-Ti, сформированного при 20 циклах «напыления/облучения»; в каждом цикле толщина пленки титана 0,5 мкм, облучение электронным пучком с параметрами 10 Дж/см2; 50 мкс; 10 имп.; (а) и 20 Дж/см2; 50 мкс; 10 имп. (б).

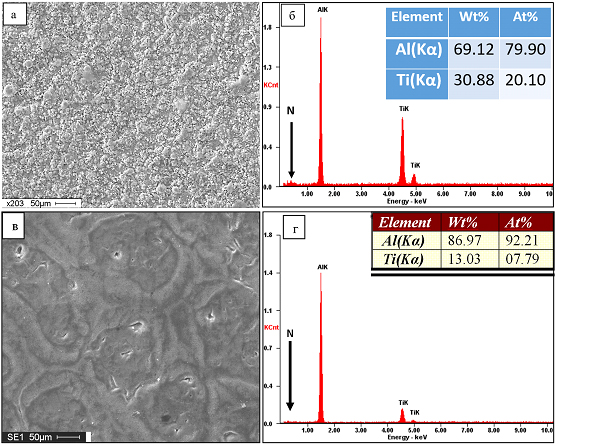

Результаты исследования элементного состава поверхностного слоя модифицированных образцов, выполненные методами микрорентгеноспектрального анализа, приведены на рисунке 2. Отчетливо видно, что в поверхностном слое обоих материалов присутствуют атомы алюминия, титана и азота, однако концентрация их различна. А именно, увеличение плотности энергии пучка электронов приводит к существенному снижению в поверхностном слое алюминия атомов титана, что может свидетельствовать о более интенсивном растворении пленки титана и диффузии его в объем образцов. Последующее азотирование также протекает в данных образцах по-разному: в образцах с большей концентрацией титана обнаруживается большее содержание азота.

Рисунок 2. Структура (а, в) поверхности азотирования поверхностного сплава системы Al-Ti, сформированного при 20 циклах «напыления/облучения»; в каждом цикле толщина пленки титана 0,5 мкм, облучение электронным пучком с параметрами 10 Дж/см2; 50 мкс; 10 имп. (а) и 20 Дж/см2; 50 мкс; 10 имп. (в); б, г – энергетические спектры, полученные с участка поверхности, изображенной на (а) и (в), соответственно.

Исследование фазового состава поверхностного слоя осуществляли методами рентгеноструктурного анализа. Установлено, что комбинированная обработка образцов алюминия сопровождается формированием многофазного поверхностного слоя, состав которого зависит от режима облучения материала интенсивным импульсным электронным пучком. При облучении системы «пленка (Ti) / (А7) подложка» электронным пучком с плотностью энергии пучка электронов 10 Дж/см2 поверхностно легированный слой алюминия, подвергнутый последующему азотированию, содержит α-Ti (5,3 mass. %), Al3Ti (58,4 mass. %), AlN (24,2 mass. %) и Al (12,1 mass. %). При формировании поверхностного сплава путем облучения системы «пленка (Ti) / (А7) подложка» электронным пучком с плотностью энергии пучка электронов 20 Дж/см2 поверхностно легированный слой алюминия, подвергнутый последующему азотированию, содержит 57 mass. % Al, 37 mass. % Al3Ti и 6 mass. % AlN. Отметим, что результаты, полученные методами микрорентгеноспектрального анализа и рентгенофазового анализа, хорошо согласуются между собой, что указывает на высокий уровень их достоверности.

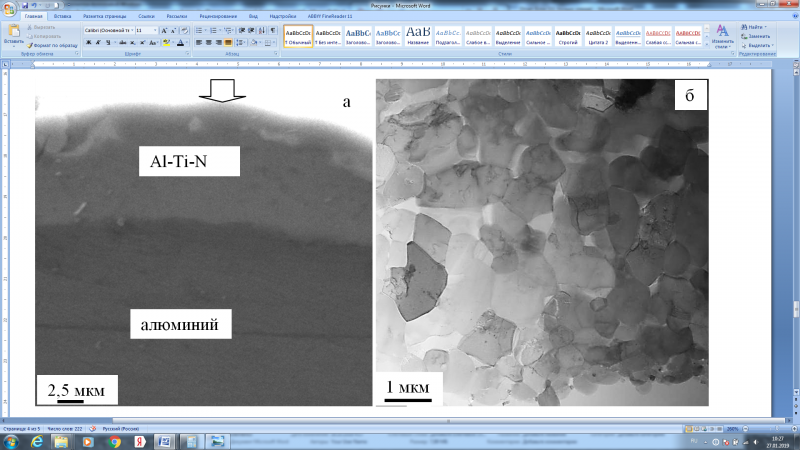

Проведены исследования поперечного шлифа образцов сплава системы Al-Ti, сформированных при 20 циклах «напыления/облучения»; в каждом цикле толщина пленки титана 0,5 мкм, облучение электронным пучком с параметрами 10 Дж/см2; 50 мкс; 10 имп. Установлено, что толщина модифицированного слоя изменяется в пределах от 10 до 18 мкм (Рис. 3, а).

Состояние дефектной субструктуры, элементного и фазового состава модифицированных образцов алюминия анализировали методами просвечивающей электронной дифракционной микроскопии. Установлено, что в результате выполненной многоцикловой обработки и последующего азотирования формируется модифицированный слой, имеющий субмикро- нанокристаллическую структуру, характерное изображение которой представлено на Рис. 3, б.

Рисунок 3. Электронно-микроскопическое изображение структуры сплава, сформированного при азотировании (540 0С, 8 час.) системы Al-Ti (20 циклов «напыления/облучения» электронным пучком с параметрами 10 Дж/см2; 50 мкс; 10 имп.); а – поперечный шлиф (сканирующая электронная микроскопия); б – «поперечная фольга» (просвечивающая электронная микроскопия в режиме сканирования).

Размеры кристаллитов изменяются в пределах до 1 мкм и практически не зависят от расстояния от поверхности модифицированного слоя. Столбчатая структура модифицированного слоя, образующаяся на стадии формирования поверхностного сплава, после азотирования не выявляется.

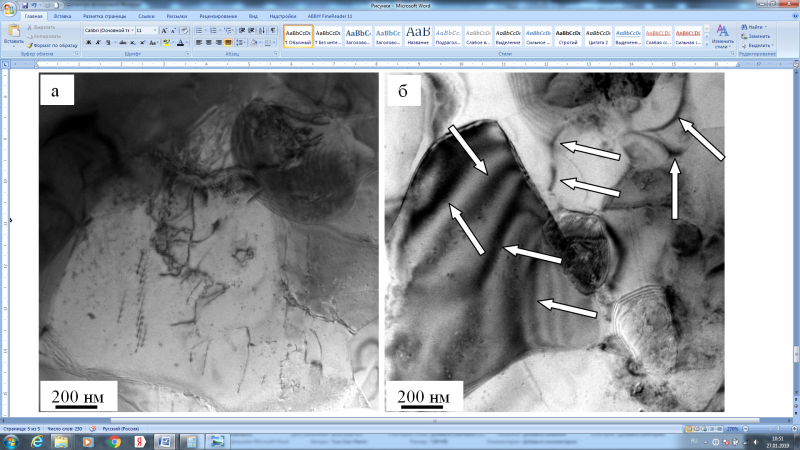

В объеме кристаллитов наблюдается дислокационная субструктура (Рис. 4, а).

Дислокационная субструктура выявляется также и в объеме алюминия, прилегающем к модифицированному слою. Модифицированный слой характеризуется высоким уровнем кривизны кручения кристаллической решетки, о чем свидетельствуют многочисленные изгибные экстинкционные контуры (Рис. 4, б, изгибные контуры указаны стрелками). На высокий уровень упругих напряжений указывает также присутствие микротрещин, формирующихся в модифицированном слое в процессе изготовления фольги.

Рисунок 4. Электронно-микроскопическое изображение структуры модифицированного слоя алюминия марки А7.

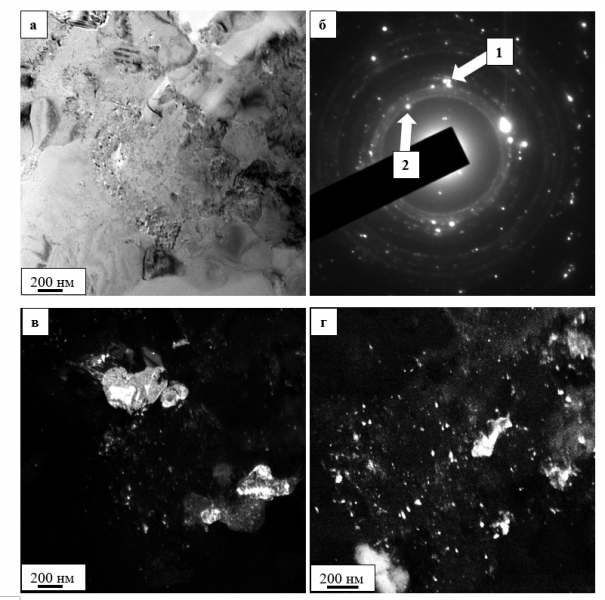

Методами микродифракционного анализа с привлечением темнопольной методики был выполнен анализ фазового состава модифицированного слоя (Рис. 5).

Результаты исследований позволили показать, что кристаллиты, содержащие изгибные экстинкционные контуры (Рис. 4, б) в большинстве случаев являются фазой состава Al3Ti. Темнопольное изображение данных кристаллитов приведено на Рис. 5, в. Существенно реже в объеме кристаллитов обнаруживаются наноразмерные (10-20 нм) выделения округлой формы (Рис. 5, г).

Рисунок 5. Электронно-микроскопическое изображение структуры модифицированного слоя алюминия марки А7; а – светлопольное изображение; б - микроэлектронограмма; в, г – темные поля, полученные в рефлексе фазы Al3Ti (в) и AlN (г). Стрелками на (б) указаны рефлексы, в которых были получены темнопольные изображения 1 – (в), 2 – (г).

Микродифракционный анализ показал, что данные выделения являются нитридами алюминия, имеющими гексагональную кристаллическую решетку с параметрами a = 0,3114 нм, c = 0,4986 нм.

Прилегающий к модифицированному слою объем алюминия также содержит частицы второй фазы. Частицы имеют округлую форму, размеры частиц изменяются в пределах (10-15) нм. Микродифракционный анализ показал, что данные частицы могут быть как нитридами алюминия, так и нитридами титана. Обе фазы имеют гранецентрированную кубическую кристаллическую решетку (как и у алюминия) с параметрами, близкими к параметрам кристаллической решетки алюминия.

Элементный состав, а также распределение элементов модифицированного слоя изучали методами микрорентгеноспектрального анализа тонких фольг (метод картирования). Выполненные исследования выявили существенно неоднородное распределение алюминия, титана и азота в исследуемом слое материала. Показано, что в объеме модифицированного слоя присутствуют островки размерами от 0,3 мкм до 1,5 мкм, обогащенные атомами алюминия и атомами титана. При этом в объеме островков титана выявлены атомы азота, в объеме островков алюминия атомы азота не выявляются.

Выводы

Разработан метод электронно-ионно-плазменного формирования в едином вакуумном цикле многофазного сплава системы Al-Ti-N, механические и трибологические свойства которого многократно превосходят свойства исходного технически чистого алюминия марки А7. Установлено, что толщина модифицированного слоя изменяется в пределах от 10 мкм до 18 мкм. Показано, что модифицированный слой имеет субмикро- нанокристаллическую структуру, характеризуется высоким уровнем кривизны кручения кристаллической решетки, о чем свидетельствуют многочисленные изгибные экстинкционные контуры и микротрещины, формирующиеся в модифицированном слое в процессе изготовления фольги. Установлено, что кристаллиты, содержащие изгибные экстинкционные контуры, в большинстве случаев являются фазой состава Al3Ti. Существенно реже в объеме кристаллитов обнаруживаются наноразмерные (10-20 нм) выделения округлой формы. Микродифракционный анализ показал, что данные выделения являются нитридами алюминия, имеющими гексагональную кристаллическую решетку с параметрами a = 0,3114 нм, c = 0,4986 нм. Показано, что прилегающий к модифицированному слою объем алюминия содержит частицы нитридов алюминия и титана размерами (10-15) нм, имеющие гранецентрированную кубическую кристаллическую решетку (как и у алюминия).

Работа выполнена при финансовой поддержке гранта РФФИ (проект № 19-08-00248).

Автор

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Иванов Ю.Ф., Ахмадеев Ю.Х., Лопатин И.В., Петрикова Е.А.,

Тересов А.Д., Толкачев О.С.

Институт сильноточной электроники Сибирского отделения Российской академии наук, Россия, г. Томск, ул. проспект Академический, 2/3, 634055

E-mail: yufi55@mail.ru

Список литературы

1. Золоторевский В.С., Белов Н.А. Металловедение литейных алюминиевых сплавов. М.: МИСИС, 2005. – 376 с.

2. Электронно-ионно-плазменная модификация поверхности цветных металлов и сплавов / под общ. ред. Н.Н. Коваля и Ю.Ф. Иванова. Томск: Изд-во НТЛ, 2016. – 312 с.

3. Musil J. Hard and superhard nanocomposite coatings / Surface and Coatings Technology. – 2000. – V. 125. – З. 322−330.

4. Shim Yu.-K., Kim Yo.-K., Lee K.H., Han S. The properties of AlN prepared by plasma nitriding and plasma source ion implantation techniques / Surface and Coatings Technology. – 2000. – Vol. 131. – P. 345–349.

5. Лахтин Ю.М., Коган Я.Д. Теория и технология азотирования / М.: Металлургия, 1991. – 320 с..

6. ГОСТ 11069-2001 Алюминий первичный. Марки = Primary aluminium. Grades : межгосударственный совет по стандартизации, метрологии и сертификации : издание официальное : утвержден и введен в действие Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 17 мая 2002 г. № 195-ст : введен впервые : дата введения 2003-01-01 / разработан Межгосударственным техническим комитетом по стандартизации МТК 99 «Алюминий», Всероссийским алюминиево-магниевым институтом (АО «ВАМИ»). – Минск : Межгосударственный совет по стандартизации, метрологии и сертификации, 2001.