Металлическая печать как разновидность 3D-печати за последние пару лет выросла. Технология добилась больших успехов в скорости и универсальности материалов, и ряд компаний опробовали множество различных технологий. В то время как пластмассы по-прежнему являются наиболее популярными материалами, используемыми компаниями и внешними службами, компоненты с металлической печатью занимают второе место после смол, в то время как оба они превосходят керамику. Излишне говорить, что по сравнению с тем, что было всего 5 лет назад, многое изменилось, поэтому в этой статье мы рассмотрим особенности того, как обстоят дела в отрасли печати на металле в 2020 году.

Вот наши ключевые выводы:

Обзор отрасли и важные примеры

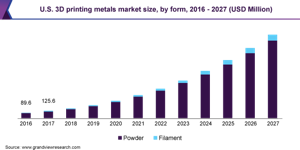

Металлическая печать несколько увеличилась в использовании, увеличила размер рынка и заинтересовала производителей. Рост этих статистических данных был обусловлен общим снижением затрат, а также повышением осведомленности об уникальных элементах, которые 3D-печать приносит на стол. Согласно данным Grandview Research, рынок печати на металле в 2019 году был оценен в 772,1 млн долларов США, при этом среднегодовой темп роста с 2020 по 2027 год составил 27,8%. Аналогичным образом, исследование мирового рынка, проведенное Technavio, предполагает, что в период с 2020 по 2024 год отрасль вырастет на 1,59 миллиарда долларов при среднегодовом темпе роста более 26%. В любом случае, по обоим оценкам отрасль выглядит довольно здоровой.

Большая гибкость конструкции, низкий уровень отходов и рентабельность - все это тоже способствовали этому росту. Благодаря множеству важных сделок во многих отраслях обрабатывающей промышленности произошел сдвиг в сторону увеличения объемов производства конечного продукта, в результате чего все больше фирм обратили внимание на эту технологию. Лазерные системы и порошки, в частности, стали немного дешевле, но все же довольно дороги (о чем мы поговорим позже в разделе материалов).

Изображение предоставлено Grandview Research

Принятие растет, хотя большая часть этого происходит через внешние стороны и службы, а не через внутренние системы. По данным опроса 1000 респондентов, 36% компаний использовали металлические компоненты для 3D-печати в 2018 году по сравнению с 28% в 2017 году. Эта тенденция сохраняется в исследовании Sculpteo State of 3D Printing, согласно которому 45% компаний используют металл в качестве материала для 3D-печати, с дополнительными 10%, рассматривающими возможность добавления его в какой-то мере в свой собственный бизнес, будь то внешний или внутренний.

Индустрия 3D-печати в целом быстро развивается, 3D-принтеры становятся быстрее, надежнее и производительнее, и это также относится к принтерам по металлу. Что касается отраслей, то наиболее заметными являются автомобильная, медицинская, оборонная и авиакосмическая промышленность. Все эти отрасли промышленности стремятся использовать печать на металле для быстрого создания прототипов , конечных продуктов, инструментов и исследований и разработок. Например, ожидается , что быстрое прототипирование в аэрокосмическом сегменте к 2026 году превысит оценку в 105 миллионов долларов США для всех материалов вместе взятых. В основном аэрокосмические компании используют технологии 3D-печати и печати на металле, чтобы минимизировать затраты на разработку моделей и прототипов.

В частности, НАСА намеревается напечатать более 80% своих будущих ракетных двигателей на 3D-принтере с использованием металлических систем. До конца года предполагается инвестировать 3,5 миллиарда долларов в завод по производству 100 000 топливных форсунок в год для двигателей аэрокосмического гиганта. Компании заключают крупные сделки с известными аэрокосмическими фирмами: например, Velo3D передают свои машины SpaceX, а также объявили, что в апреле этого года они привлекли финансирование в размере 28 миллионов долларов.

Сектор обороны - еще один крупный игрок, к которому проявляют некоторый интерес со стороны важнейших гигантов 3D-печати. Армия США поручила компании 3D Systems разработать для них прототип принтера, в основном для производства прочных стальных компонентов и оружия. Комиссия была заложена в бюджет в размере 15 миллионов долларов США с просьбой создать объекты размером до 1 × 1 на 0,6 метра. Массивный лазерный принтер может обрабатывать сплавы, предназначенные для создания бомб для разрушения бункеров, поэтому он, несомненно, станет важной производственной системой для военных.

В последние годы в медицинской промышленности также широко применяется металлическая печать. Примечательные примеры включают имплантаты Stryker, напечатанные на 3D-принтере, в том числе напечатанный на 3D-принтере Tritanium TL Curved Posterior Lumbar Cage, который получил одобрение FDA в марте 2018 г. Аналогичным образом Slice Mfg. Studios заявляет, что каждая из ее машин Arcam Q10 EBM может произвести около 70 вертлужных впадин бедра. чашки каждые пять дней. Такие методы, как EBM и SLM, также сыграли решающую роль в очень быстрой разработке специализированного инструментария, что позволило больницам изготавливать детали на месте без длительного ожидания.

Автомобильная промышленность также выпустила несколько прорывных случаев использования. BMW является сильным игроком с точки зрения масштаба и размеров своей операции по 3D-печати. С 2010 года известная автомобильная компания превысила отметку в один миллион деталей, напечатанных на 3D-принтере (по всем материалам, а не только по металлу). Что касается массового производства, BMW планирует производить 50 000 компонентов в год и 10 000 отдельных запасных частей. Эти детали включают в себя кронштейн на крыше и направляющую для окон i8 Roadster, а также весь тормозной суппорт M850i Coupe Night Sky Edition.

Ford также очень хорошо работает с 3D-печатью. Незадолго до этого в этом году Ford Performance напечатал то, что, по их словам, является самой большой 3D-печатной металлической автомобильной частью всех времен. Впускной патрубок алюминиевого коллектора образует сложную сетчатую структуру, которую невозможно было бы изготовить с использованием традиционных производственных систем. С другой стороны, принтеры разработали деталь за пять дней. В целом вся операция по 3D-печати Ford экономит им примерно полмиллиона долларов в месяц.

Volkswagen использует струйные системы HP для тысяч деталей и объявил о намерении расширить операции по аддитивному производству функциональных деталей. Volvo, Volkswagen и Bugatti в последние годы были основными разработчиками этой технологии. Все они используют его для изготовления инструментов, прототипов и приспособлений, но металлические детали особенно важны в приложениях конечного использования.

Технологии и материалы

Изображение через HP

С ростом числа технологий в этом секторе есть немало выдающихся. DMLS / SLM в настоящее время используются наиболее активно, при этом большая часть использования связана с внешними службами. Binder Jetting и Electron Beam Manufacturing также являются ключевыми технологиями производства металлов, занимающими значительную долю рынка (статистика использования составляет 40% и 28% компаний соответственно). 50% респондентов Sculpteo, использующих печать на металле, как правило, используют селективное лазерное спекание, струйную сварку, SLM / DMLS и струйную печать с помощью внешних сервисов. В основном они используют эти технологии для компенсации затрат на оборудование / техническое обслуживание.

DMLS или SLM, вероятно, являются наиболее часто используемыми технологиями на данный момент. Использование стали, алюминия и титана делает его идеальным для аэрокосмической и медицинской отраслей, а также для стоматологии и автомобилестроения. Основное преимущество, которое компании находят в SLM по сравнению с другими методами производства, - это возможность производить легкие сложные функциональные металлические конструкции при относительно низких затратах.

Распыление вяжущего - еще одна популярная технология, но она все еще имеет несколько препятствий, связанных с доступностью материалов. Наиболее распространенными сплавами являются нержавеющие стали и инструментальные стали, такие как 1.4404 / 316L или 1.4542 / 17-4 PH. Кроме того, титановые сплавы доступны для Binder Jetting от таких компаний, как DIGITAL METAL, но они не широко доступны. Сплавы на основе никеля, медные и бронзовые материалы и карбиды в настоящее время находятся в стадии разработки. Алюминиевые сплавы - довольно распространенные другие формы 3D-печати, но из-за общих трудностей, связанных с их спеканием, они все еще находятся в стадии разработки, когда речь идет о струйной печати связующего.

Металлические порошки и смолы стали дешевле, что повысило спрос на технологии, в которых они используются. Металлы, используемые в 3D-печати, включают алюминий, бронзу, кобальтовые сплавы, медь, золото, никелевые сплавы, палладий, платину, серебро, сталь, титановые сплавы и вольфрам. В то время как сталь и алюминий вместе с их разновидностями по-прежнему доминируют в области печати на металле, наблюдается заметный рост для других металлов (включая драгоценные металлы). Рост использования драгоценных металлов может быть связан с более широким внедрением в ювелирной промышленности систем печати на металле.

Также заметны различия между пластиком и металлом. Пластмассы по-прежнему являются преобладающими материалами, но количество металлических деталей растет. С 2017 по 2018 год доля 3D-принтеров, использующих пластик, снизилась с 88% до 65%, но за тот же период использование металла выросло с 28% до 36%. Системы также становятся все более мощными, благодаря новым технологиям, таким как струйная обработка металла и струйная обработка связующего, ускоряющие производство.

Прогнозы на будущее и препятствия на пути к усыновлению

IDTechEx прогнозирует, что большая часть годового дохода будет приходиться на материальный спрос, а не на продажу и установку принтеров. В своих прогнозах IDTechEx Research они также предсказывают, что к 2029 году мировой рынок металлической 3D-печати достигнет 19 миллиардов долларов.

Растущий интерес к аэрокосмической и оборонной промышленности ведет к разработке более ответственных деталей с металлическими системами. Многие организации, такие как НАСА и армия США, проявили интерес к увеличению объемов своей 3D-печати по мере продвижения вперед. Многие эксперты, в том числе генеральный директор Digital Metal Кристиан Лённе, смотрят на Binder Jetting как на потенциальную восходящую звезду будущего. Печать на металле станет более популярной из-за их способности использовать новую геометрию, конструкции с уменьшенным весом, меньшее количество этапов производства и более высокую гибкость производства.

Ожидается, что к 2026 году количество применений в автомобильной промышленности превысит 240 миллионов долларов США. Ожидается, что в Европе, в частности, к этому периоду произойдет значительный прирост (более 20%). Директива ЕС 2015/719, принятая комиссией ЕС, обязывает компании минимизировать вес транспортных средств для повышения топливной эффективности и контроля выбросов. Теоретически это должно стимулировать развитие рынка аддитивного производства и металлических порошков. На автомобильный сектор ЕС также приходится более 4% их ВВП. Как крупный регион автомобильного производства, это окажет положительное влияние на спрос на 3D-печать и аддитивное производство.

Как обычно, основными препятствиями для дальнейшего внедрения являются зависимость от существующих систем, времени производства и денег. Помимо стоимости материалов, металлы требуют значительного времени для производства конечных продуктов, которые желают компании. Высокие сроки выполнения заказа не позволяют большинству производителей переходить на аддитивное производство, а предпочитают традиционный производственный процесс. Сроки являются серьезной проблемой при внедрении 3D-печати в основных отраслях и компаниях внутри них, включая многие аэрокосмические и оборонные компании, автомобильные компании, а также производителей электротехники и электроники. Хотя эти отрасли используют 3D-печать, все еще есть скептики, особенно в компаниях, которым требуется быстрое массовое производство. Тем не менее, растет интерес,

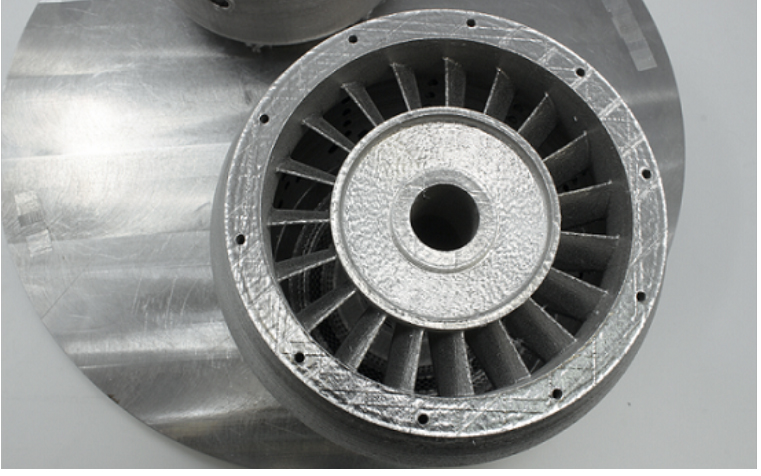

Изображение функции любезно предоставлено Velo3D.