Сборная команда ученых Университета штата Калифорния и Эскишехирского университета Османа Гази взялась за святую святых — создание бюджетного 3D-принтера, способного печатать цельнометаллические изделия. Рассказываем что у них получилось.

Прямую 3D-печать металлами (без промежуточных этапов вроде выращивания полимер-металлических заготовок, а затем вытравливания и спекания) можно разделить на два направления, именуемых в российском ГОСТе «синтезом на подложке» (в англоязычной терминологии Powder Bed Fusion или PBF) и «прямым подводом энергии и материала» (Directed Energy Deposition или DED). Синтез на подложке предусматривает спекание или сплавление металлопорошковых композиций в емкостях с помощью лазерных излучателей или электронно-лучевых пушек. В прямом подводе энергии и материала тоже могут использоваться различные источники энергии, например те же лазеры или электронные пучки, а материалами могут служить как напыляемые в зону спекания или сплавления порошки, так и металлическая проволока.

Проект ученых Университета штата Калифорния и Эскишехирского университета Османа Гази — вариант второго направления, называемый Wire Arc Additive Manufacturing или WAAM. Здесь материалом служит проволока, а изделия выращиваются методом дуговой сварки, конкретно в этом случае неплавящимся электродом в защитной инертной атмосфере. WAAM уже используется в промышленности, например в ремонте и даже аддитивном производстве корабельных деталей: в 2017 году нидерландский производственный центр RAMLAB изготовил первый 3D-печатный корабельный винт, получивший сертификат типа (на иллюстрациях выше и ниже).

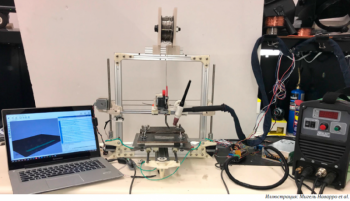

Разрешение WAAM 3D-принтеров, мягко говоря, невелико и требует обильной постобработки, зато они легко масштабируются и не требуют возни с относительно дорогими, да и зачастую опасными порошками, а заодно выигрывают у традиционных методов в плане производства геометрически сложных изделий с минимумом отходов. Но масштабировать можно как вверх, так и вниз, и герои нашей истории решили создать подобный аппарат не на основе дорогого многоосевого робота-манипулятора промышленного класса, а путем переделки бюджетного настольного FDM 3D-принтера с намерением уложиться в одну тысячу долларов.

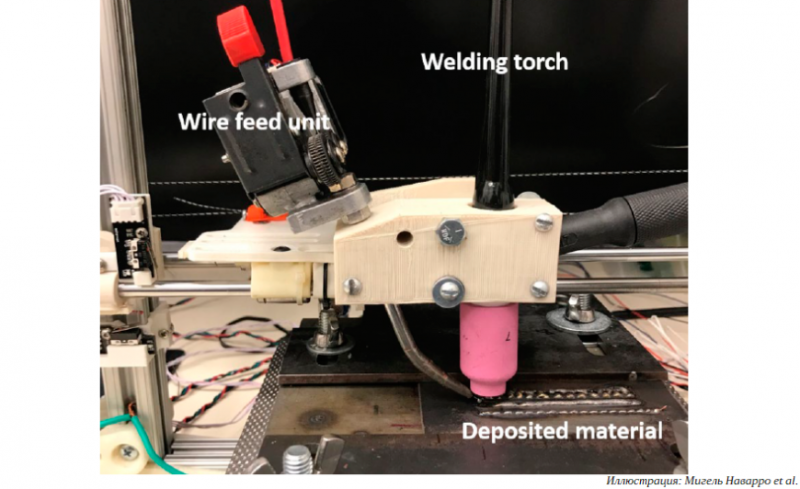

За основу ребята взяли опенсорсный «дрыгостол» под названием Bukobot за авторством калифорнийской компании Deezmaker. Аппарат команда собрала самостоятельно, напечатав пластиковые детали на 3D-принтере Stratasys uPrint SE Plus, а источником энергии для головки служит сварочный аппарат под брендом Everlast. Подвижный электрод установлен на одну каретку с механизмом, подающим в зону расплава металлическую проволоку.

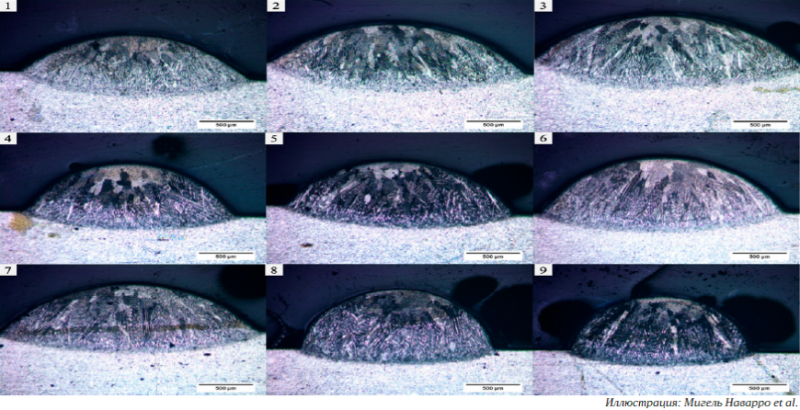

Металлография однослойных образцов из Inconel 718

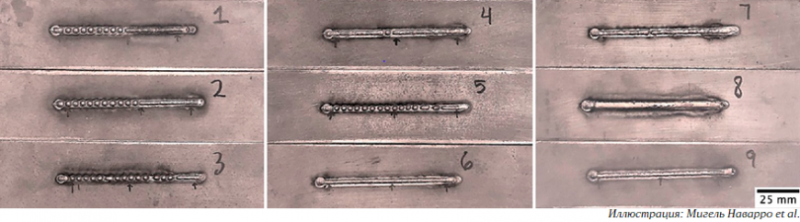

Эксперименты проводились с двумя видами расходных материалов — проволокой из высокоуглеродистой стали AISI 1030 и жаропрочного никель-хромового сплава Inconel 718 диаметром 0,8 мм с использованием вольфрамовых электродов диаметром 2,37 мм и обдувом инертным газом — аргоном. Серия экспериментов включала опыты по 3D-печати на разных скоростях с соответствующей регулировкой темпов подачи материала и силы тока. Для стали эти параметры варьировались в пределах 2,5-3,5 мм/с с темпом подачи 14-18 мм/c при 45-55А, а инконелем пробовали печатать на скоростях 4,88-5,03 мм/c с темпом подачи проволоки 7,69-10,49 мм/c при 40-50А.

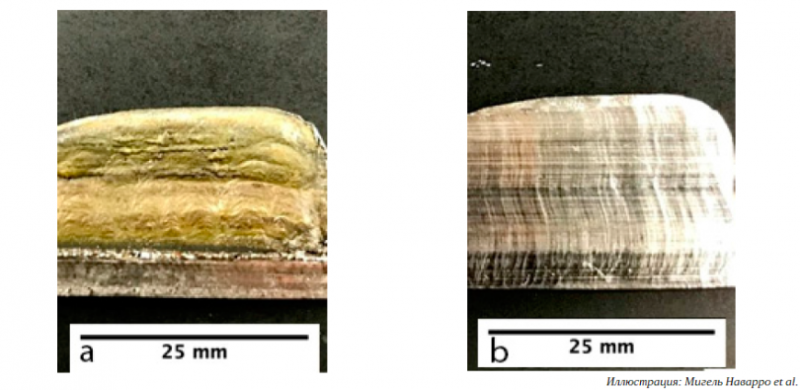

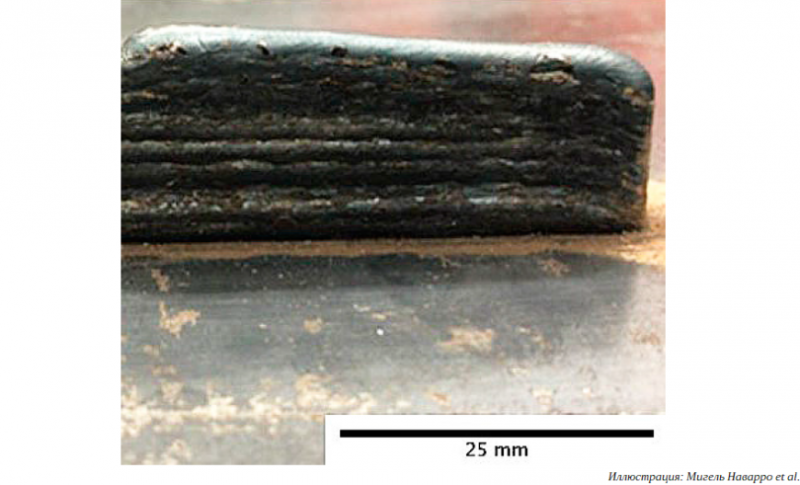

Внешний вид и срез тридцатислойного образца из Inconel 718

Предсказуемо, команда столкнулась с массой сложностей, включая сбои в работе механических компонентов, ошибки в машинном коде, перегрев и даже выгорание электрических соединений, а также сбои в работе электроники и шаговых двигателей, вызываемые помехами от сварочного аппарата.

При отработке параметров результаты сильно разнились: при работе с той же сталью даже при силе тока в 50А 3D-печать на высоких скоростях давала серию капель вместо сплошных линий, так что оптимальным вариантом стала комбинация скорости укладки в 3 мм/c с подачей материала на скорости 18 мм/c при силе тока 55А (вариант №8 на иллюстрации выше). На этих настройках удалось получить стенку из двадцати пяти слоев на иллюстрации ниже.

В целом, эксперимент признан успешным, так как доказана сама возможность WAAM 3D-печати металлами на бюджетном, самостоятельно собранном оборудовании общей стоимостью в районе одной тысячи долларов без значимых дефектов, таких как межслойная оксидация или растрескивание. С полным докладом команды можно ознакомиться по этой ссылке.