Австрийская компания Incus GmbH подготовила коммерческую версию настольного стереолитографического 3D-принтера для печати металлических заготовок фотополимерными смолами с высоким содержанием металлических порошков.

Фирменная технология 3D-печати полагается на отверждение смесей из фотополимерных смол и металлических порошков, используемых в литье металлами под давлением (MIM), и основана на наработках материнской компании Lithoz, занимающейся производством аналогичных систем, но с упором на керамические порошки.

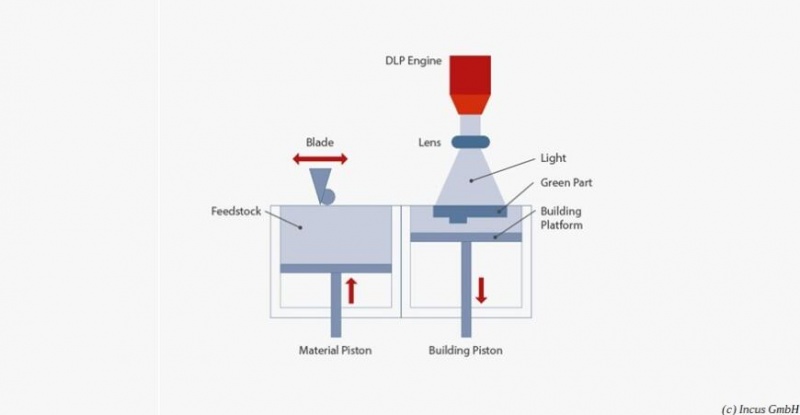

Расходными материалами служат специально подготовленные композиции высокой вязкости, по консистенции напоминающие маргарин или сливочное масло. Материалы сохраняют полутвердое состояние при комнатной температуре, а слои наносятся с помощью выравнивающего механизма, напоминающего горячий нож. Свеженанесенный расплавленный материал вновь охлаждается до твердой фазы, после чего фотополимер засвечивается с помощью цифрового проектора, формирующего рисунок слоя.

Такой подход дает сразу несколько преимуществ. Во-первых, подходят порошки разных фракций, в том числе относительно недорогих. Во-вторых, можно использовать самые разные материалы, включая нержавеющие стали, медные, титановые и вольфрамовые сплавы, драгоценные металлы, карбиды и так далее. В-третьих, использование высоковязких смесей решает проблему осаждения металлических наполнителей, причем подготовка смесей не требует больших трудозатрат. В-четвертых, по той же причине отпадает необходимость в построении опорных структур. В-пятых, использование порошков в связанном состоянии повышает безопасность производства, устраняя как риск вдыхания мелкодисперсных порошков, так и окисления или даже самопроизвольного возгорания пирофорных металлов. В-шестых, незасвеченный материал можно растопить и использовать заново.

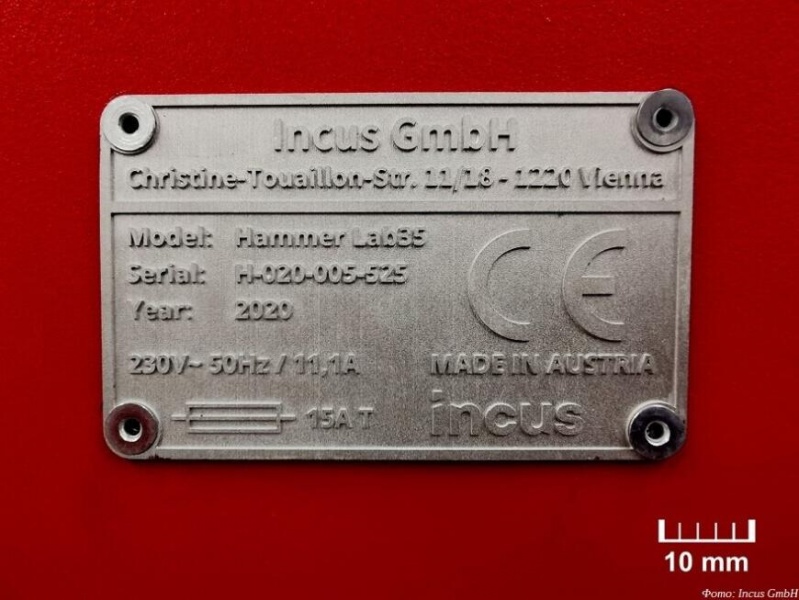

И наконец, достигается более высокое разрешение, чем при экструзионной 3D-печати композиционными филаментами — это направление активно развивают такие компании, как Desktop Metal и Markforged. Система Incus Hammer Lab35 использует проектор с разрешением 2560х1600 и размером пикселя 35 микрон. Рабочий объем достигает 89,6х56х120 мм, а толщина слоя варьируется в пределах 10-100 микрон. При печати 25-микронными слоями производительность по оси Z достигает порядка 10 мм/ч, то есть на 3D-печать изделия максимальной высоты уходит около двенадцати часов. Ввиду высокого разрешения снижаются затраты на постобработку. Хорошей демонстрацией возможностей системы служит табличка на иллюстрации ниже — такими 3D-печатными шильдиками оснащаются все 3D-принтеры Incus Hammer Lab35, причем эти изделия вообще не подвергаются механической обработке.

Главный же минус заключается в том, что сама по себе 3D-печать — лишь часть производственного процесса, на выходе дающая зеленые заготовки. Для получения готовых изделий заготовки необходимо подвергнуть отжигу и спеканию, что требует определенной сноровки и наличия автоклава. Еще один минус заключается в усадке заготовок во время термообработки, как правило в пределах 16-20%, но при правильной обработке плотность изделий достигает 98,2-99%, а усадку можно заранее компенсировать масштабированием цифровых моделей.

Основная целевая аудитория компании — литейные предприятия, которым требуется более высокая гибкость в плане геометрической сложности изделий и, что самое главное, снижение стоимости мелкосерийного производства. Один из примеров — изготовление новых медицинских инструментов, где для сертификации требуются относительно небольшие опытные партии, а подготовка традиционной литейной оснастки существенно повышает себестоимость.

Дополнительная информация доступна на официальном сайте компании Incus.