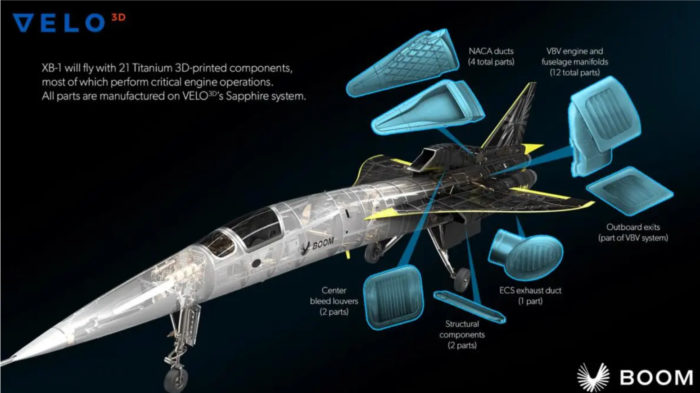

Всего несколько месяцев назад Boom Supersonic запустила свой самолет XB-1. XB-1 - это высокоскоростной реактивный самолет, который часто сравнивают с выведенным из эксплуатации Concorde. Теперь компания выпустила подробное исследование того, как самолет был спроектирован и изготовлен. XB-1 состоит из 21 компонента, которые были напечатаны на 3D-принтере Velo3D Sapphire ( Powder Bed Fusion ). Благодаря 3D-печати Boom Supersonic удалось минимизировать время производства и вес самолета, а также максимизировать гибкость конструкции.

Компания Boom Supersonic не только создала первый в мире сверхзвуковой реактивный самолет независимой разработки, но и стала первым производителем коммерческих самолетов, который с самого начала включил экологичность в конструкцию своих самолетов. Компания стремится быть на 100% нейтральной, начиная с конструкции своих самолетов и того, как эксплуатируются их производственные мощности, и заканчивая тем, как их самолеты перерабатываются, когда они больше не подходят для использования. В Boom Supersonic стремятся создать новый стандарт путешествий, в котором скорость, удобство и доступность являются новыми нормами.

XB-1 состоит из 21 компонента, напечатанного на 3D-принтере Velo3D Sapphire 3D. (Фото: Boom Supersonic)

Компоненты XB-1, напечатанные на 3D-принтере, в основном состоят из деталей, в том числе лопаток и воздуховодов, предназначенных для отвода воздуха, температура которого часто превышает 260° C. Эти детали имеют сложную геометрическую форму и, таким образом, лучше подходят для аддитивного производства, чем традиционные методы, не позволяющие достичь требуемого уровня сложности.

Детали, напечатанные на 3D-принтере, были изготовлены из титана, который часто используется в аэрокосмической отрасли благодаря его прочности, долговечности и способности выдерживать высокие температуры. Хотя титан трудно производить традиционными методами, поскольку он часто трескается при слишком быстром охлаждении, эту проблему легко решить с помощью методов аддитивного производства, которые позволяют контролировать материал и среду сборки. После охлаждения и отпиливания рабочей пластины каждая деталь подвергалась последующей обработке. Благодаря Sapphire SupportFree технологии 3D-печати Velo3D пост-обработка занимала всего около получаса на каждый компонент, при этом требовалось очень мало ручной работы. При взлете и посадке элементы полета находятся под постоянной циклической нагрузкой.

Инженеры Boom Supersonic собирают XB-1.

Несмотря на значительные успехи, компания еще не полностью реализовала свою цель революционизировать коммерческий полет: Блейк Шолль, основатель и генеральный директор Boom Supersonic, сказал: «Я буду знать, что мы добились успеха, когда высокоскоростной полет будет считаться нормальным».