2 мая 2023 года, компания Formlabs представила миру два новых продукта: полимер для высокопроизводительных и огнеупорных деталей Flame Retardant Resin и новую платформу Build Platform 2L для 3D-принтеров Form 3L/3BL.

Flame Retardant Resin - первый в линейке Formlabs негорючий и сертифицированный UL 94 V-0 материал для SLA 3D-печати. Flame Retardant Resin разработан специально для автомобильной, авиационной, производственной, электронной, медицинской и аэрокосмической промышленностей и позволяет расширить сферу применения технологии для клиентов с жестко регламентированными рабочими процессами, такими как:

- Мелкосерийное производство моделей для аэрокосмической, авиационной, автомобильной и медицинской промышленностей

- Оснастка и вспомогательные средства производства для эксплуатации в условиях высоких температур и вблизи источников возгорания

- Оболочки для электроники, корпуса и крышки для разъемов

- Высокомощные электрические элементы (например, трансформаторные катушки и реле)

- Приспособления для технического обслуживания и ремонта (ТОиР)

Теперь пользователи могут использовать скорость и свободу проектирования 3D-печати, создавая модели в соответствии с нормативными требованиями. Технология SLA и полимер Flame Retardant Resin представляют собой комплексное решение для разработки и производства негорючих моделей, отвечающих стандарту UL 94.

Используйте преимущества традиционных рабочих процессов и 3D-печати

Производители в таких отраслях, как авиация, электроника, медицинские устройства и транспорт, широко используют огнеупорные детали. В этих сферах часто присутствуют искры, эфиры или другие источники возгорания, поэтому они требуют строгого нормативного надзора для обеспечения безопасности рабочих мест и продукции. Общепринятым стандартом в этих сферах производства является UL 94 — сертификат воспламеняемости пластмасс, определяющий склонность материала к затуханию или распространению пламени после воспламенения. Flame Retardant Resin от Formlabs имеет сертификат UL 94 V-0, соответствует стандартам FAR 25.853(a) по показателям горения, дымообразования и токсичности, а также может эксплуатироваться в средах с открытым огнем, источниками возгорания и высокими температурами.

Как правило, пластмассы, соответствующие этим стандартам, подвергаются механической обработке, литью под давлением или отливке. Эти процессы часто требуют дорогостоящего промышленного оборудования или многочасового ручного труда. Многие предприятия передают их на аутсорсинг в механические мастерские или формовочные цеха, но сталкиваются с длительными сроками выполнения заказа или высокой стоимостью доставки. Более доступные внутренние методы, такие как литье, требуют многоэтапного литья силикона и полиуретана с использованием механически обработанных или напечатанных на 3D-принтере образцов. Однако оба эти варианта обычно являются либо дорогостоящими, либо неэффективными и трудоемкими для постоянного применения, что не позволяет использовать их для производства деталей, соответствующих стандарту UL 94.

Появление новых материалов для 3D-печати сделало производство огнеупорных и термостойких моделей более доступным, но они имеют свои недостатки. Многие производители FDM 3D-принтеров имеют в ассортименте огнестойкие нити. Однако такие детали не подходят для функциональных испытаний, конечного использования или технического обслуживания и ремонта. Другие технологии, такие как SLA, предлагают термостойкие, изотропные, прочные материалы для 3D-печати с высоким качеством поверхности без сертификата UL 94.

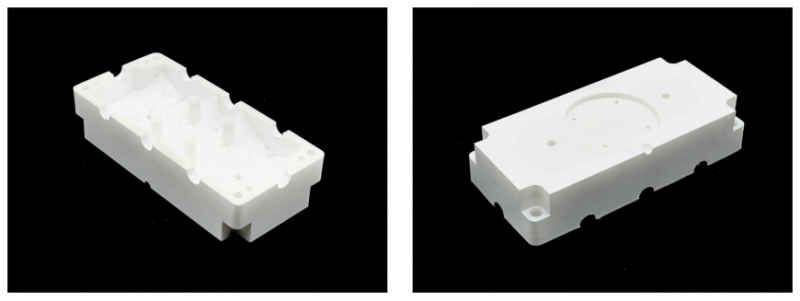

Материал Flame Retardant Resin разработан для SLA 3D-печати и сочетает в себе все необходимое для создания высокоэффективных сертифицированных деталей, используемых для безопасных рабочих процессов. После финальной полимеризации при 80°C в течение 120 минут модели из Flame Retardant Resin имеют температуру теплового прогиба (HDT) 111°C @ 0,45 МПа и модуль упругости при растяжении 3,1 ГПа. В отличие от других хрупких термостойких материалов, Flame Retardant Resin может выступать в качестве компонента функциональной сборки и подходит для сверления под винтовую резьбу. Этот полимер позволяет создавать жесткие и устойчивые к ползучести детали, которые будут надежными и стабильными в закрытых помещениях и промышленных условиях. Модели из Flame Retardant Resin имеют более гладкую, матовую поверхность с чистыми линиями и высокой точностью размеров по сравнению с моделями FDM. Это делает их пригодными для конечного применения или использования в качестве компонентов сборок с жесткими допусками.

*Существует два варианта финальной полимеризации Flame Retardant Resin. Чтобы узнать, как различные методы влияют на механические свойства, ознакомьтесь с техническими характеристиками. Выбирайте метод финальной полимеризации, который лучше всего подходит для ваших целей. Для достижения наивысшего показателя HDT 111°C @ 0,45 МПа полимеризуйте детали в Form Cure в течение 120 минут при 80°C. Если последующие работы не требуют максимальной термостойкости, но требуют прочности, модели необходимо подвергнуть финальной полимеризации в Form Cure в течение 60 минут при 70°C.

Откройте для себя новые сферы применения и процессы

Предприятия аэрокосмической и автомобильной промышленностей внедряют 3D-печать в свои рабочие процессы создания прототипов, но часто вынуждены обращаться к традиционным методам производства еще на стадии разработки, чтобы соответствовать нормативным требованиям по воспламеняемости. Стандартные материалы для 3D-печати могут обладать необходимой прочностью и температурой тепловой деформации для проведения функциональных испытаний, но не иметь сертификата UL. Flame Retardant Resin позволяет не только сократить сроки разработки, но и использовать единый материал для всех областей применения, от проектирования и технического обслуживания и ремонта до создания производственных приспособлений.

Предприятия многих отраслей промышленности вынуждены заказывать детали для технического обслуживания и ремонта у производителей комплектующих, чтобы обеспечить соответствие продукции требованиям. Ранее SLA 3D-печать не подходила для этих целей, несмотря на низкую стоимость и эффективность. Но благодаря Flame Retardant Resin SLA 3D-печать может быть использована в качестве решения для производства ремонтных деталей.

С помощью Form 3+ и Form 3L большие предприятия могут увеличить мощность своего парка 3D-принтеров без больших инвестиций, предоставляя каждому члену команды доступ к огнестойкому, негорючему, прочному и надежному материалу, который можно использовать в реальных условиях.

Фото - сайт IGO3D

Огнестойкие модели открывают новые возможности для 3D-печати в автомобильной, авиационной, производственной, электронной и аэрокосмической отраслях.

Сокращение сроков выхода на рынок

Flame Retardant Resin позволяет оптимизировать рабочий процесс перехода от итеративного проектирования к мелкосерийному производству конечных деталей. Используя Flame Retardant Resin и 3D-принтеры Form 3+ или Form 3L, пользователи могут быстро создать прототип из того же материала, который они будут использовать для функциональных и экологических испытаний, а также на ранних этапах мелко- и среднесерийного производства. Применение одного материала на протяжении всего процесса помогает сократить доработки, благодаря чему продакт-менеджеры могут полностью сосредоточиться на производительности и отзывах пользователей. Прочные, функциональные модели, соответствующие нормативным требованиям, позволяют компаниям быстро вывести продукцию на рынок и начать получать прибыль.

Build Platform 2L для легкого снятия моделей с рабочей платформы Form 3L/3BL

Build Platform 2L - новая платформа с запатентованной технологией быстрого снятия (Quick Release Technology), которая упрощает пост-обработку при печати на крупноформатных SLA 3D-принтерах Form 3L и Form 3BL.

Build Platform 2L является инновационным продуктом, в основе которого лежит успех платформы Build Platform 2. При разработке новых продуктов Formlabs учитывает отзывы и опыт пользователей, исходя из которых стало ясно, что крупноформатная печать на Build Platform 2 сделает рабочие процессы еще эффективнее.

Build Platform 2L устраняет оставшиеся ограничения за счет сокращения времени пост-обработки и упрощения круглосуточной печати и позволяет расширить сферу применения, облегчая пост-обработку крупных или тяжелых деталей, от анатомических моделей в человеческом масштабе до промышленных пресс-форм.

Build Platform 2L — это долговечная платформа из нержавеющей стали, способная выдержать испытание временем независимо от частоты печати. Она использует ту же технологию быстрого снятия, что и Build Platform 2 при работе с Form 3+ и Form 3B+, которая обеспечивает круглосуточную работу благодаря возможностям Form Auto.

Доступ к новым сферам применения

Хотя объем печати и широкий выбор материалов оказали огромное влияние на спектр применения SLA 3D-печати, некоторые рабочие процессы оставались слишком трудоемкими. Одним их них была 3D-печать крупноформатных вставок пресс-форм для литья под давлением. Существует простой и надежный способ создания пресс-форм с помощью 3D-принтеров Formlabs и Rigid 10K Resin. Однако печать пресс-форм большего формата имеет свои ограничения, такие как размер, ориентация, скорость печати и снятие деталей.

Модели из некоторых материалов сложно снять с рабочей платформы вручную с помощью скребка или шпателя. Полимеры с высокой плотностью часто прилипают к поверхности, делая извлечение деталей довольно трудоемким. Чтобы этого избежать, пользователи печатают пресс-формы под углом. Поддержки легче удалить, чем детали, напечатанные на плоской платформе, и это можно сделать быстро, поскольку их повреждение не является проблемой.

Однако расположение моделей под углом увеличивает время печати до двух раз или делает их слишком габаритными для размещения в принтере. Дополнительной сложностью печати промышленных пресс-форм является то, что свойства материала должны быть абсолютно одинаковыми по всей модели. Возможные отклонения в плотности или прочности могут стать причиной повреждения детали в процессе промышленного давления. После выпуска Build Platform 2L у пользователей появится надежный способ производства промышленных пресс-форм.

Благодаря Build Platform 2L и технологии быстрого снятия пользователи могут печатать большие пресс-формы для литья под давлением из Rigid 10K Resin прямо на рабочей платформе без использования поддержек. Полученные модели имеют одинаковую плотность и прочность, легко удаляются с платформы и подходят для применения в процессе литья под давлением. Formlabs поговорили с Мэтью Дойч, специалистом по аддитивному производству в Siemens Energy Orlando Innovation Center, чтобы узнать больше.

Новые возможности 3D-печати пресс-форм

Мэтью Дойч управляет парком FDM и SLA 3D-принтеров в Siemens Energy Orlando Innovation Center. Он отвечает за запросы на производство деталей и технологические рекомендации в подразделениях Siemens Energy и клиентов по всему миру. Дойч использует два принтера Form 3L для производства любых моделей, от двигателей для торговых выставок до приспособлений и инструментов, необходимых для ремонта газовых турбин в разных частях мира.

Мэтью Дойч некоторое время работал над улучшением процесса печати вставок для пресс-форм на Form 3L с использованием Rigid 10K Resin. Изготовление больших пресс-форм из материала с высокой плотностью оказалось проблематичным, поскольку их было крайне тяжело снимать с платформы. При попытке напечатать их под углом возникала другая сложность — давление распределялось по модели неравномерно. Благодаря Build Platform 2L Мэтью Дойч теперь может печатать крупные пресс-формы на плоской платформе и легко снимать их после завершения печати. «Мы можем печатать килограммовые модели за один раз и отделять их от платформы без поддерживающих структур. Ранее единственным вариантом была механическая обработка пресс-форм», — рассказал Дойч.

Напечатанные пресс-формы дают возможность производить небольшие объемы продукции без высоких затрат на механическую обработку. Экономически эффективный способ производства позволяет снизить стоимость изготовления тестовых моделей для доработки новых продуктов. Build Platform 2L дает предприятиям возможность создавать сотни деталей для литья под давлением с помощью 3D-печати.

"Ожидание того стоило. С помощью пресс-форм мы можем напечатать, а затем в течение 24 часов начать производство пластмассовых деталей, отлитых под давлением. Это прорыв для всей отрасли." - Мэтью Дойч, специалист по аддитивному производству в Siemens Energy Orlando Innovation Campus.

Build Platform 2L также позволяет сократить общее время печати и повысить эффективность использования материалов. Проектировщикам больше не нужно печатать под углом или использовать поддерживающие структуры.

Данные печати: пресс-форма для монет

Печать крупноформатных пресс-форм, способных выдержать давление промышленной установки для литья, была практически невозможной. Благодаря Build Platform 2L и технологии быстрого снятия пользователи могут печатать пресс-формы прямо на рабочей платформе и легко извлекать их.

Бескрайние возможности 3D-печати

Form 3L и Form 3BL расширили возможности создания функциональных SLA моделей с высоким качеством поверхности. Каждый новый материал или продукт все больше раскрывает потенциал 3D-печати. Build Platform 2L не только открывает доступ к новым преимуществам, но и позволяет ускорить, упростить и повысить эффективность существующих рабочих процессов. Раньше прилипание полимеров высокой плотности, таких как Rigid 10K Resin, могло отпугнуть пользователей от попыток попробовать что-то новое, но благодаря гибкости Build Platform 2L модели будут отделяться легко независимо от используемого материала.

Formlabs расширяет границы 3D-печати и разработали Build Platform 2L, чтобы пользователи Form 3L и Form 3BL могли открыть для себя новые способы производства с помощью технологии 3D-печати. «Продукты Formlabs стирают все ограничения, которые существуют в 3D-печати SLA, позволяя делать невозможное», — поделился Дойч.

Фото основное - IGO3D