Институт Фраунгофера лазерных технологий (ILT), базирующийся в Аахене, и Институт исследований железа Макса Планка (MPIE) из Дюссельдорфа исследуют способ печати 3D, который может быть использован для получения композиционного материала, эквивалентного дамасской стали, без необходимости использования кузнечного дела или печей.

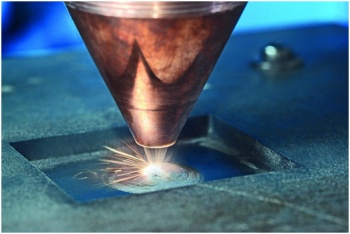

На фото: Лазерное осаждение материалов (LMD) – хороший вариант для изготовления композитных материалов, состоящих из тонких слоев. Фото Fraunhofer ILT.

Дамасская сталь, которая создается путем складывания и послойной ковки стали, получила свое название от столицы Сирии, Дамаска, где когда-то размещались многочисленные сталелитейные кузницы. Ранее совместно работая над многочисленными стратегическими проектами, инженеры-технологи Fraunhofer ILT и разработчики материалов в MPIE исследовали, как можно воспроизвести знаменитые свойства дамасской стали, создавая сопоставимый композитный материал слой за слоем с помощью лазера.

«Мы выбрали дисперсионно-твердеющий сплав на основе железа, который, с другим составом, также известен как мартенситностареющая сталь, - сказал д-р Андреас Вайшейт, менеджер группы разработки материалов для аддитивного производства Fraunhofer ILT. «Он реагирует на относительно короткие скачки температуры, образуя осадок, повышающий прочность и твердость. Мы можем целенаправленно использовать этот эффект при создании продукта слой за слоем».

Андреас Вайшейт, менеджер группы разработки материалов для аддитивного производства Fraunhofer ILT. Фото Fraunhofer ILT.

По словам Маркуса Бенджамина Вильмса, научного сотрудника Fraunhofer ILT, это ключ к экономии времени в производственном процессе: «В нашем методе процесс отверждения фактически происходит на этапе 3D-печати. Это устраняет необходимость в большинстве или даже во всех последующих процессах термообработки ».

Однако термическая обработка в печи все же требуется, если образование выделений в сплавах происходит слишком медленно.

«Очевидно, что вам нужно использовать материал, который реагирует на эти короткие циклы время-температура - это не то, что вы можете просто нанести любой отверждаемый материал», - продолжил он. «Но LMD не ограничивается только композитами на основе железа. Эксперименты показали, что он также работает с алюминиевыми сплавами ».

Чтобы быть пригодным для процесса LMD, композитный материал должен быть сплавом, пригодным для печати, и осаждение должно происходить относительно быстро. «Это работа для разработчиков материалов», - добавил Вильмс.

Маркус Бенджамин Вильмс, научный сотрудник Fraunhofer ILT. Изображение предоставлено Fraunhofer ILT.

Хотя Fraunhofer ILT подтвердил, что этот метод уже хорошо работает для LMD, по словам Вильмса, принцип построения объектов слой за слоем применялся только к простым геометрическим структурам, таким как кубы. По его словам, более сложные конструкции станут возможны с помощью улучшенного метода.

Предварительные исследования указывают на возможность использования лазерного порошкового наплавления (LPBF). «Если моей целью является создание очень сложных деталей с очень высоким разрешением, то я, очевидно, всегда буду использовать LPBF», - рассуждал Вайшайт. «Я также склоняюсь к LPBF, если я ищу очень точный профиль твердости при 3D-печати. Но в противном случае я бы выбрал лазерное осаждение материала».