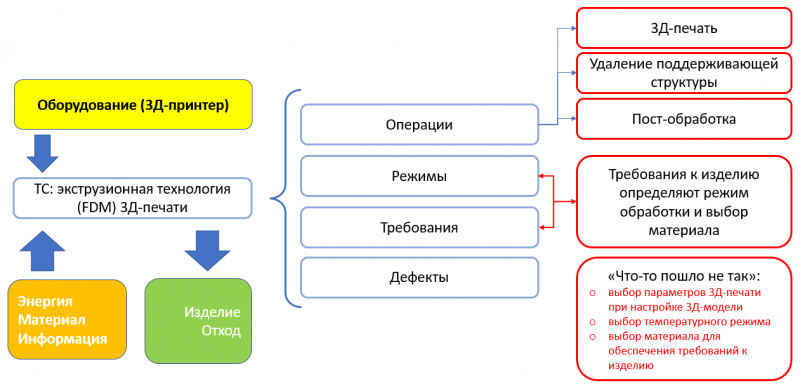

Экструзия материала (material extrusion — FDM, FFF и др.) является популярной технологией в аддитивном производстве для изготовления изделий из термопластичных материалов общего применения, а также инженерных пластиков и пластиков специального применения, в том числе композиционных. Формализованная модель технологического процесса экструзионной печати представлена на рис. 1.

На этапе конструирования формируется перечень требований, которым при эксплуатации должно соответствовать изделие. При разработке технологического процесса экструзионной 3D-печати учитывается температурный интервал обработки выбранного материала, принятого для изготовления изделия.

При выполнении операции 3D-печати (рис. 1) в обрабатываемом материале происходят физические процессы, управление которыми позволяет получать бездефектное изделие, соответствующее требованиям, сформулированным конструктором.

Рис. 1. Модель технологии экструзионной 3D-печати

Рис. 1. Модель технологии экструзионной 3D-печати

Целью данной статьи является определение температурного диапазона экструзионной 3D-печати низкотемпературных термопластичных материалов на основе анализа их тепловых свойств. На примере термопластичных материалов, воска Wax3D и пластиков типа TPU рассматриваются термограммы, полученные методом дифференциальной сканирующей калориметрии (ДСК) на оборудовании компании Mettler Toledo, которые могут быть использованы для выбора температурного диапазона 3D-печати. Пример изделия, изготовленного из термопластичного воска, показан на рис. 2. Это мастер-модель для последующего изготовления одноразовой оболочковой формы по технологии литья по выплавляемой модели.

Рис. 2. Пример мастер-модели из термопластичного воска

Рис. 2. Пример мастер-модели из термопластичного воска

Под «низкотемпературным» рассматривается термопластичный материал, перерабатываемый по технологии экструзионной 3D-печати в диапазоне температур от 50 до 190 (200)°С в оборудовании с активной либо пассивной термокамерой. В этих условиях поддаются обработке по технологии экструзионной 3D-печати такие материалы, как термопластичные воски (например, Wax3D) [1], поликапролактон (PCL), полиэтилен низкого давления (PND, с нижней температурной границей обработки 190°С), полиуретан (TPU, с нижней температурной границей обработки 190°С), полиацеталь (POM, с нижней температурной границей 170°С).

Термопластичный материал PCL достаточно подробно описан в работах [2–4]. Отмечается, что разработанный в 1930‑х годах биоразлагаемый низкотемпературный пластик, характеризующийся относительно низкой температурой плавления (59–64°С), к началу 2000‑х годов вновь получил популярность, в том числе и за счет появления аддитивных технологий.

Несколько слов о физических процессах, происходящих в термопластичном полимерном материале при экструзионной 3D-печати, и параметрах, их определяющих. В работе [5, 6] проведен достаточно углубленный анализ физических процессов и параметров (рис. 3 и 4), их определяющих и связанных с экструзией при 3D-печати.

![Рис. 3. Физические процессы, происходящие во время экструзионной 3D-печати [5]](/sites/default/files/Images/Public/statia_3d-pechat_nizkotemperaturnim_plastikom_ris3_at_1_2022.jpg) Рис. 3. Физические процессы, происходящие во время экструзионной 3D-печати [5]

Рис. 3. Физические процессы, происходящие во время экструзионной 3D-печати [5]

![Рис. 4. Ключевые параметры, влияющие на результат экструзионной 3D-печати [6]](/sites/default/files/Images/Public/statia_3d-pechat_nizkotemperaturnim_plastikom_ris4_at_1_2022.jpg)

Рис. 4. Ключевые параметры, влияющие на результат экструзионной 3D-печати [6]

На рис. 4 показаны внешние параметры, оказывающие влияние на течение процесса экструзии. В то же время в самом материале проходят теплофизические превращения, приводящие к изменению физического состояния полимерного материала. Экструзионная 3D-печать, так же, как и традиционные способы переработки полимерных материалов, основана на переводе полимерного материала в вязкотекучее состояние (в расплав).

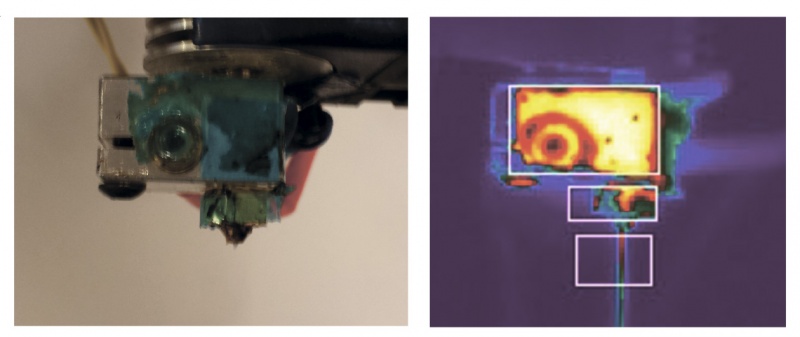

Одним из ключевых параметров экструзионной 3D-печати является температура: температура печати (нагревательного блока), температура рабочей платформы, температура окружающей среды. Условия экструзионной 3D-печати не являются изотермическими даже в случае наличия в конструкции 3D-принтера пассивной либо активной термокамеры. В работе [7] экспериментальным путем проведен замер распределения температуры в области 3D-печати, показывающий ее неравномерность (рис. 5).

а) б)

Рис. 5. Распределение температуры во время экструзионной 3D-печати [7]:

а) нагревательный блок с соплом, термистором и нагревательным элементом, нагретый до температуры обработки пластиковой нити; б) распределение температуры при экструзии, замер которого выполнен с применением

ИК-термокамеры

Для правильного выбора режима обработки, а также формирования нужного комплекса эксплуатационных свойств материала изделия, необходимо знать особенности перехода полимера из твердого состояния в кристаллическое, стеклообразное, вязкоэластическое. Одним из методов анализа теплофизических свойств является дифференциальная сканирующая калориметрия (ДСК; ГОСТ Р 55134–2012 (ИСО 11357–1:2009), заключающаяся в определении разности тепловых потоков как функции температур и/или времени в процессе воздействия на исследуемый и эталонный образцы управляемой температурной программой. Тепловые потоки подводятся к тиглю, внутри которого расположены исследуемый и эталонный образцы. ДСК-анализ позволяет исследовать физические превращения (стеклование, плавление, кристаллизацию, полиморфные превращения), в частности, в термопластичных материалах.

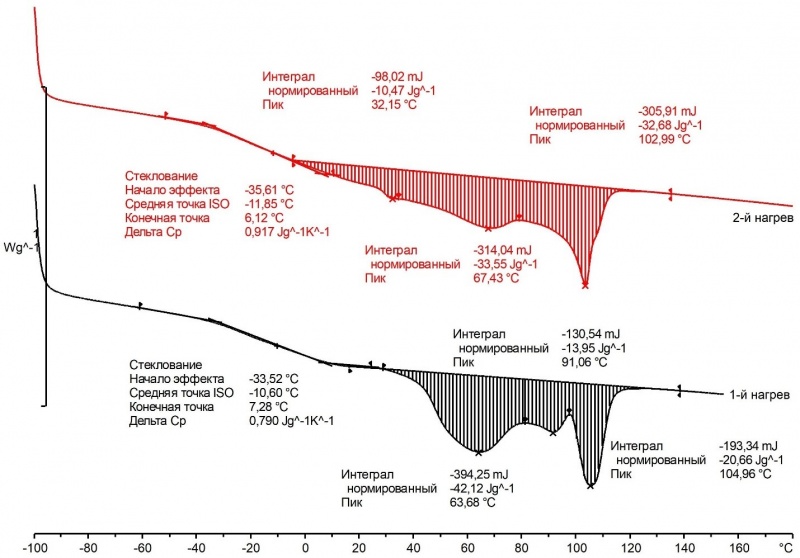

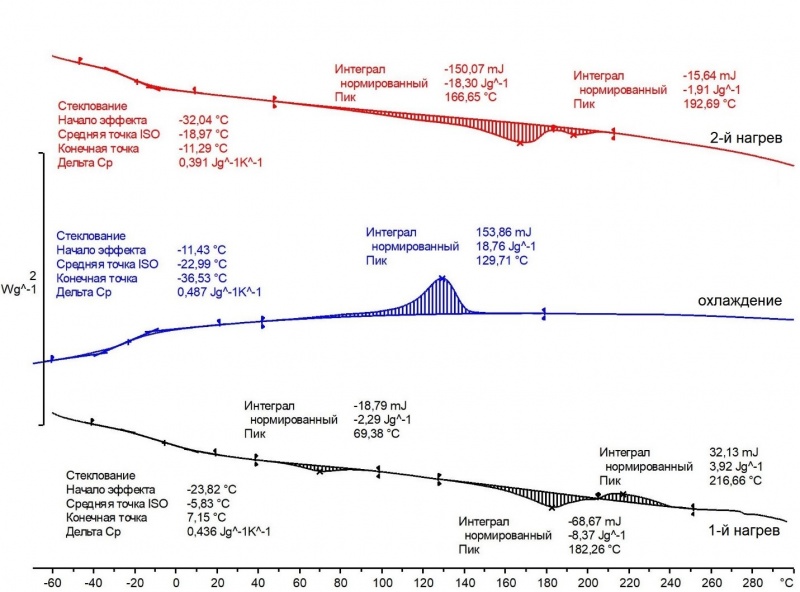

Для термопластичного воска пример термограммы, полученной в результате ДСК-анализа, представлен на рис. 6; для пластика типа TPU с твердостью 55D — на рис. 7.

Рис. 6. Термограмма термопластичного воска

Рис. 6. Термограмма термопластичного воска

Рис. 7. Термограмма термопластичного пластика типа TPU с твердостью по Шору 55D

Из термограммы определяется температура стеклования (по второму нагреву) — 11,85°С; при температуре выше температуры стеклования и до температуры ~120,0°С термопластичный материал переходит постепенно в состояние расплава.

Имеющиеся на термограмме максимумы температуры связаны с плавлением кристаллитов разного размера. Температурный диапазон 3D-печати выбирается из интервала значений от 90 до 115°С, что обусловлено завершением перехода полимерного материала в состояние расплава. Граница (минимальная и максимальная температуры) выбирается в зависимости от свойств материала изделия, например, механических свойств, которые необходимо сформировать в результате обработки. Проверка механических свойств может быть выполнена на основании проведения испытания на растяжение стандартных образцов (ГОСТ 11262–2017 и ГОСТ 33693–2015 (ISO 20753:2008)).

Из термограммы пластика типа TPU (рис. 7) определяется температура стеклования (по второму нагреву; Тст) — 18,97°С. Температурный диапазон 3D-печати выбирается из интервала значений от 190 до 205°С, что обусловлено завершением перехода полимерного материала в состояние расплава. Граница (минимальная и максимальная температуры) выбирается так же, как и в случае термопластичного воска, в зависимости от свойств материала изделия, например, механических свойств, которые необходимо сформировать в результате 3D-печати.

Выводы и прогноз

Выполненный анализ литературы, проведенные натурные эксперименты позволяют сформулировать рекомендации о выборе температурного диапазона экструзионной 3D-печати некоторых низкотемпературных термопластичных пластиков:

— выбор температуры обработки определяется химическим составом термопластичного пластика и требуемым уровнем свойств (например, физико-механических), которые необходимо сформировать в материале в результате обработки;

— предварительный выбор температурного диапазона может быть спрогнозирован по результатам ДСК-анализа — термограмме; уточнение температурного диапазона — по результатам исследования достигнутого уровня физико-механических свойств, необходимых в соответствии с эксплуатационными требованиям к изделию;

— температура экструзионной 3D-печати, рассчитанная по термограмме, требует дополнительной проверки (подтверждения) по результатам испытания, например, испытания на растяжение. ■

Литература

Доступная печать восковых форм для литья // Аддитивные технологии. 2019. № 4. С. 30–33. [электронное издание] URL: https://additiv-tech.ru/publications/dostupnaya-pechat-voskovyh-form-dlya-litya.html(дата обращения: 10.01.2022).

Van Natta FJ, Hill JW, Carruthers WH. Polymerization and ring formation, caprolactone and its polymers. J Am Chem Soc 1934;56:455–9.

Maria Ann Woodruff, Dietmar Werner Hutmacher. The return of a forgotten polymer — Polycaprolactone in the 21st century. Progress in Polymer Science. Volume 35. Issue 10. 2010. P. 1217–1256.

US8859691B2 Zhang, Zhongqun. (2014). Low temperature thermoplastic material and preparing method thereof.

Bastian Brenken, Eduardo Barocio, Anthony Favaloro, Vlastimil Kunc, R. Byron Pipes. Fused filament fabrication of fiber-reinforced polymers: а review. Additive Manufactur-ing. Volume 21. 2018. P. 1–16.

L. G. Blok, M. L. Longana, H. Yu, B.K.S. Woods. An investigation into 3D printing of fibre reinforced thermoplastic composites. Additive Manufacturing. Volume 22. 2018. P. 176–186.

D. Pollard et al. Filament Temperature Dynamics in Fused Deposition Modelling and Outlook for Control / Procedia Manufacturing. 11 (2017). 536–544.

Авторы: П.А. Петров, М.С. Бронин, Б.Ю. Сапрыкин, М.С. Долгов

Московский политехнический университет, кафедра «Обработка материалов давлением и аддитивные технологии», petrov_p@mail.ru

Источник журнал "Аддитивные технологии" № 1-2022