Лидер-форум «Аддитивные технологии. Расширяя горизонты», организованный российской Ассоциацией развития аддитивных технологий, констатировал, что аддитивные технологии — один из важнейших инструментов модернизации российской экономики.

На пленарной сессии выступали представители разных отраслей. Тем не менее есть общее понимание, что АТ не вытеснят всё остальное. Они займут свою нишу, связанную с уникальностью изделия. Условно говоря, главное назначение АТ — не новая лопатка, а изменения в качестве жизни, что особенно отчетливо видно на примере медицины. Многократно прозвучало утверждение, что двигателестроение и медицина — лидеры по внедрению АТ и главные драйверы развития отрасли. И, несмотря на то, что проблеме кадров для отрасли была посвящена отдельная сессия, все выступавшие, независимо от отрасли, которую они представляли, на пленарной сессии обращались к этой теме.

Что в активе

В области АТ Россия занимает менее 1% мирового рынка. Несмотря на то, что двигателестроение ходит в передовиках, инновационного прорыва пока нет. Это интересно объяснил Денис Пудков, заместитель директора департамента реализации программы космического ракетного комплекса сверхтяжелого класса госкорпорации «Роскосмос»: «В прошлом веке создали настолько совершенные двигатели, что там нет места для маневра. Да, удается отыграть 2–5% в массе, каких-то еще характеристиках, но прорыва нет. АТ — шанс сделать принципиально новое». Широкие перспективы у АТ в космосе. Килограмм полезной нагрузки на низкой орбите стоит 1 тыс. долл, выше орбита — выше цена. Всевозможные элементы конструкций космических аппаратов и ракет-носителей, в том числе кронштейны, антенно-фидерные устройства — вот поле использования АТ.

Весьма оптимистичен был Святослав Неруш, начальник научно-исследовательского отделения «Технологии порошковой металлургии, аддитивного производства, сварки, защитных и специальных высокотемпературных покрытий и материалов» ВИАМ. Он констатировал устойчивый ежегодный финансовый рост АТ, которому пандемия не смогла помешать. В 2020 году ВИАМ поставил двигателестроителям авиакосмического сектора и «Росатому» около 800, а в 2021 — уже 5000 деталей. ВИАМ полностью закрыл проблему металлических материалов. Но и без ложки дёгтя не обошлось. Следующий шаг — печать керамическими материалами, для которой нужен такой полуфабрикат, как паста из связующего и керамических частиц. «По этому направлению в стране разработки нулевые, — говорит Неруш. — У нас 10 единиц оборудования по всем направлениям. Все машины импортные, а где отечественные и ПО к ним? В «РусАТ» есть первые образцы оборудования. У нас колоссальный опыт работы на зарубежном оборудовании, и мы предлагали оценить образцы. Но с «РусАТ» сдвигов нет».

Участники сессии видят перспективу ускорить печать, но пока не удается сократить время на подготовку принтера к печати и постобработку. Требуется всё большая зона построения, «Роскосмосу» требуются новые материалы. Виталий Сергеев, первый проектор политехнического университета Петра Великого (СПб), тоже считает, что «к металлу привыкли», и интересен уход к новым материалам. Хочется, чтобы принтеры были универсальными, а кроме того, импортному оборудованию нужна отечественная альтернатива. Участники сессии отмечали, что увеличение скорости и снижение стоимости — ключевые моменты.

Легализация применения АТ

Отдельная сессия была посвящена АТ в аэрокосмической отрасли. Обсуждались современные требования, возможности, потенциал роста.

Доказательства прав на существование созданных на основе аддитивных технологий изделий — едва ли не самая главная проблема для аэрокосмической отрасли. Для регуляторных органов АТ — это пока просто рискованный проект, требующий длительных процессов сертификации и аттестации.

Отдельным вопросом, вынесенным на обсуждение, была необходимость создания единой, доступной матрицы по общей и специальной квалификации материалов, технологий и деталей, которые изготовлены по АТ. Вопрос, я бы сказала, не вызвал энтузиазма. По общему мнению, каждому предприятию, использующему АТ, пока стоит сосредоточиться на нарабатывании собственного опыта решения этой задачи. При этом легких путей нет.

Александр Берсенев, гендиректор АО «Композит», не видит особых проблем внутри своей компании: «У нас своя производственная база, и мы можем делать у себя всё — от порошка до детали. Но наши условия выращивания отличаются от условий заказчика. Поэтому, передав металлопорошковую композицию партнеру, мы ждем от него детали и образцы-свидетели, созданные в его реальных условиях, чтобы установить соответствие переданного и полученного. И только тогда может идти речь о паспортизации. То есть, по сути, идет своеобразная верификация конечного производителя».

Альберт Кляйн, директор по финансам и продажам Fit Additive Manufacturing Group (Германия), сказал, что у них есть сходные вопросы — сертифицировать ли процесс или сами детали. При этом надо понимать, что некоторые АТ лучше подходят для сертификации, стандартизации, а другие менее, и в этом вопросе все в начале пути. Альберт Кляйн отметил также, что для компаний европейских стран вопрос создания единого информационного пространства в аддитивной сфере не стоит. «Частные компании разрабатывают свои коммерческие ноу-хау и не делятся этой информацией, а в России многие компании, которые занимаются АТ, это государственные компании, и в этой ситуации обмен информацией понятен».

Тренды

Модератор сессии Владислав Кочкуров, генеральный директор АО «ЦАТ», ГК «Ростех», переходя к следующей теме обсуждения, отметил, что все сейчас работают «по двум процессам — послойный синтез и прямое лазерное выращивание». Сегодня эти процессы затратны и инвестиционно, и по стоимости материалов. Чтобы оценить эффективность, надо оценить весь производственный процесс: подготовка — процесс — постобработка. Станут ли АТ «конвейерным» производством или останутся кастомизированными решениями для таких высокотехнологичных отраслей, как авиация, космос, медицина? Что нас ждет на горизонте 5–10 лет?

Ашхен Овсепян, генеральный директор Siu Systems, считает, что самое важное — развитие технологий, но отталкиваться нужно от задачи. «Мы в России стараемся получить абсолютно идеальную металлическую деталь, тратим много усилий на ее создание, но при этом не решаем нашу комплексную производственную задачу. Важно понимать тот объем внедрения, который нужен в каждом конкретном месте. Далеко не факт, что нам нужна шедевральная деталь в каждом узле. Нам нужна среднедопустимая деталь, которая позволит самолету летать. Тогда мы закрываем нашу задачу и ускоряем наш индустриальный цикл на много циклов вперед».

Александр Аксёнов, заместитель главного инженера по аддитивным технологиям, «ОДК-Авиадвигатель», считает, что технология селективного лазерного сплавления ограничена габаритами и ее использование не имеет ни технического, ни экономического смысла. Под более крупные детали, 2–3‑метровые корпуса пойдут проволочные технологии. «Источником, скорее всего, будет или лазер, или плазма. Есть еще одна большая проблема. У нас в России, и скорее всего, в мире, нет тех сплавов, которые могли бы работать при температуре 2000 К, что не позволяет нам делать роторные детали типа рабочей лопатки. И основное направление — это создание лопаток с эффективной системой охлаждения, которая предполагает сложную геометрию внутренних каналов, что можно сделать только с помощью аддитивных технологий».

Артём Коротыгин, руководитель комплексных инновационных проектов компании 3D Systems, надеется, что через 5–10 лет технология селективного лазерного сплавления Powder Bed Fusion (PBF) будет на равных с такими традиционными технологиями, как мехобработка, литьё и другие, и авиационные власти уже не будут заставлять производителей авиационной техники квалифицировать даже простейшие некритические детали по квалификационному базису критических деталей. «Я также думаю, — говорит Коротыгин, — что через 5–10 лет Metal Binder Jetting, Metal Jetting, Metal FDM и другие относительно молодые технологии могут выйти на плато зрелости и достигнут примерно того же статуса, что и лазерное сплавление. Производительность, скорее всего, будет достигаться не только увеличением числа лазеров, но и использованием других источников и лазеров, отличных от тех, что используются сейчас».

Александр Берсенев также считает, что высокотемпературные материалы — уже единая задача и авиационного, и ракетного двигателестроения. Задача ближайшего будущего — достичь с помощью 3D-печати необходимых свойств и геометрий в малогабаритном диапазоне и продвигаться к крупногабаритным конструкциям.

Участники сессии рассказали, над чем работают, и, возможно, на следующем форуме расскажут о выпущенных на рынок решениях.

АТ в медицине. Кто в поле воин?

Участники сессии, рассказывая о том, чем занимаются их компании, сошлись на том, что аддитивщики не могут решить задачи, которые стоят перед медициной. Гуманитарии-медики и технические производственники говорят на разных языках, и надо еще договориться, что они понимают под одними и теми же словами. В медицине 3D-принтер — это важная, но только часть технологической цепочки. Ашхен Овсепян, модератор сессии «АТ в медицине: преграды для широкого применения, пути решения» образно и ёмко выразила эту мысль: «Принтер в поле не воин! Нам нужно еще всё "до" и всё "после"».

Сергей Бушнев, заместитель директора по развитию ЦИТО Минздрава РФ, отметил отечественную особенность: у нас есть компании, которые занимаются печатью «для всего», а медицина — это специфический сегмент с очень сложным регуляторным путем. На Западе такие компании есть, а у нас недостаточная ёмкость рынка препятствует их появлению.

Участники дискуссии отмечали, что керамика в медицине перспективна, но никаких наработок у отечественных медиков, кроме стоматологического направления, сегодня нет. И снова препятствием для развития рынка названа его недостаточная емкость. Руслан Свинцицкий, региональный менеджер по России и СНГ компании 3DCeram, посетовал, что в России недостает предпринимателей, которые готовы инвестировать в данное производство. Но это касается не только керамики.

Владимир Дувидзон, руководитель направления по обработке полимерных материалов ИФ «ФБ «Универсал», говорит, что у нас практически нет материалов с маркировкой «медицинские», разве что за исключением титана. «Все материалы, которые можно использовать "внутрь" для имплантации, не имеют у нас медицинской сертификации, и ни одна фирма не может позволить себе ее провести, т. к. это слишком дорого». Классический пример — полиэфирэфиркетон (PEEK). Сегодня это наиболее эффективный полимерный материал, который можно применять «внутрь» наряду с титаном. Отечественного медицинского полиэфирэфиркетона нет. Никто не продает в Россию медицинский полиэфирэфиркетон, поставляют только готовые изделия. У нас есть технический полиэфирэфиркетон, и есть два его производителя. Но требуются дополнительные инвестиции, чтобы выпустить медицинскую марку. И здесь тормозом выступает ёмкость рынка. «Потребление всей отечественной медицины — от 100 до 500 кг в год. Это не бизнес, потому что затраты не окупятся. Это дело государства. Я уверен, что если организовать производство здесь, оно будет дешевле», но при этом нет запроса и от медицинского сообщества. Его устраивает продукция, которая поступает из США и Европы.

Андрей Адамов, генеральный директор Harz Labs, называет свою компанию лидером рынка материалов для стоматологии и единственной российской компанией, которая прошла сертификацию. Исходя из опыта своей компании, которая поставляет материалы в 70 стран мира, он продолжил разговор о ёмкости рынка. По его мнению, «строить бизнес-план, ориентируясь только на рынок России, — это утопия». Ориентироваться надо сразу на мировой рынок. «Потребности отечественного рынка на данный момент мы закрываем, — говорит предприниматель, — но перспективы его ощутимого развития не просматриваются».

Сергей Бушнев не видит ничего нового, что не повторяло бы мировой опыт «Кто должен доводить новое до ума?, — задает он вопрос. — Врачи или интеграторы с новыми технологиями и оборудованием?» И, отвечая на свой вопрос, предлагает посмотреть на опыт США, где точкой синтеза знаний является университет. Если речь о медицине, то это университетские клиники. «Созданный университетом первый "пласт знаний" государство поддерживает через систему целевых грантов. Из этого первого пласта фундаментальных знаний появляется какой-то конкретный продукт, который начинают поддерживать уже венчурные инвесторы и профильные компании. Они доводят продукт до готового изделия и потом превращают либо в компанию, либо в объект поглощения. У нас, к сожалению, этот процесс разорван и институтов поддержки практически нет».

Учить: кого, чему, когда и…

Сессия небожителей

На сессии, посвященной АТ в медицине, прозвучало сожаление, что учебные программы для специальности АТ, там же, внутри вузов, и разрабатываются, и редко когда привлекаются люди, работающие в этой сфере. Сессия «Подготовка кадров в АТ. Разработки на базе научно-образовательных центров» ровно этот нерадостный тезис и подтвердила. На сессии присутствовали только ученые. Ее блестяще модерировал ректор Корабелки Глеб Туричин, но и его невероятная эрудиция не могла восполнить отсутствие важного звена, а именно — «потребителей» кадров. Впрочем, это упрек не участникам сессии, а ее организаторам.

Итак, кто такой специалист в области АТ? Кого ждет индустрия, учитывая, что есть механики, физики, химики, материаловеды, медики и прочие? Мнения разошлись.

Одни считают, что аддитивщик — специалист междисциплинарный и для него важно некое базовое образование, на которое потом будет наложена аддитивная специализация. Другие считают, что специалиста надо готовить под определенные задачи, в решении которых они выступают и как материаловеды, и как инженеры. Третьи считают, что в аддитивном производстве требуется универсал, который должен иметь компетенции в материаловедении, химии, технологиях, проектировании и подготовке производства, а также экономике. Четвертые говорят, что специалист по АТ — это, по сути, интегратор, перекладывающий стандартные решения в аддитивное производство.

Модератор очень точно описал эту разноголосицу мнений. Усилиями нескольких университетов был сформирован образовательный стандарт по АТ, в котором была предпринята попытка объединить то, что сейчас звучит. Это ситуация описана в старой китайской сказке, в которой несколько слепых должны были сказать, что такое слон. Кто трогал хобот, говорил, что это змея. Кто трогал хвост, говорил, что это веревка. Кто трогал ногу, говорил, что это толстый столб. Иными словами, всё «раздергивается» по специализациям вузов. Как это всё объединить?

Кристиан Арнц, глава направления лазерной обработки материалов Института производственных технологий Фраунгофера, рассказал об опыте Германии: «Да, требуются специалисты из разных областей, которым нужно дать дополнительные навыки. Есть два важных аспекта, на них мы концентрируемся, когда обучаем студентов. Прежде всего, конструирование деталей, которое выявляет высокий потенциал АТ. И второе — научить комбинировать АТ с традиционным производством».

Предприятиям нужны специалисты. Но пока небожители дискутируют и при этом, по словам модератора, «даже не могут до конца сформулировать, какими компетенциями должен обладать специалист в области АТ», предприятия работают и индустрия растет. И скорее всего, объединяющей может стать идея налаживания коммуникаций в широком смысле этого слова.

За рубежом у многих промышленных компаний есть свои подразделения R&D, и большую часть исследовательских задач решают специалисты компании. Но есть пограничные или узкоспециализированные вопросы, под которые в компаниях нет узких специалистов. Вот тогда можно работать со специалистами высшей школы. В Германии под какие-то проекты можно получить государственное финансирование, но в большинстве случаев университет выполняет роль субподрядчика. У Фраунгофера это работает так, а в сессии по проблемам АТ в медицине мы уже упоминали о медицинских клиниках при университетах.

Учить надо на «железе»

Вопрос «чему учить?» Станислав Евлашин, ведущий научный сотрудник «Сколтех», считает почти философским. У всех есть книги, научные статьи, но всегда ограничиваются тем оборудованием, которое есть в лаборатории. Возможности «Сколтех» покрывают большое количество технологий, за каждой технологией закреплен инженер, который может рассказать об ее особенностях. А учить надо тому, что соответствует специализации вуза. Эту же мысль продолжает Павел Петров, заведующий кафедрой Московского политеха. «Упор всегда на то оборудование, которым располагает лаборатория, а оборудование, которого нет, "достаем" системой практик. Для этого существует сеть индустриальных партнеров». Кристиан Арнц тоже считает, что будущий специалист в процессе обучения должен работать с оборудованием руками. «Нужно использовать современное, актуальное оборудование и нужно, чтобы студенты проводили большое количество времени в стажировках под руководством университетских профессоров, но на предприятиях отрасли».

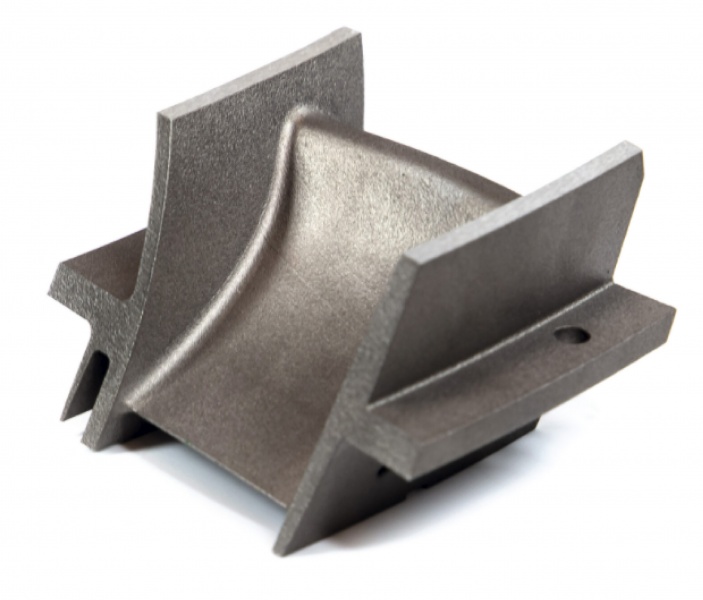

Деталь топологической оптимизации детали. Компания НПО «Систем»

Сопловая лопатка. Компания АО «ЦАТ»

Экспонаты Форума

От печки

Андрей Клепач, главный экономист ВЭБ РФ, высказал важное соображение. «Надо понять, где возможны высокотехнологичные прорывы, а где возможно создание массового рынка. Несмотря на рост, авиастроение, двигателестроение, космическая отрасль — сегменты, где аддитивные технологии имеют ограниченный спрос. Медицина все равно пока базируется на имплантатах титановых, в строительстве аддитивные технологии пока тоже не получили массового применения вопреки большому количеству разговоров.

Комплексная научно-техническая программа (КНТП) на 2024 год предусматривает на аддитивные технологии 2,5 млрд руб. Нет финансирования на уже одобренные РАН композитные материалы. Может быть, надо отстаивать финансирование академической науки на создание прорывных исследований? Но фактически основные усилия придется делать «Росатому», ставшему основным координатором отрасли, и другим игрокам рынка. Надо подумать, какие ресурсы могут быть привлечены из фондов развития. Это важнее, чем расчет на то, что с 2023 года пойдут бюджетные деньги».

Вместо эпилога

Участники форума с уважением упоминали Wolhers Report, но стоило бы упомянуть и то, что в этом докладе за 2021 год среди 113 названных производителей принтеров для 3D-печати значатся две российские компании — Picaso и Russian 3D Printers (3DSLA — Российские 3D принтеры). Их мнение о прорывных технологиях и перспективах развития аддитивной индустрии в стране тоже интересно, но, видимо, не все помнят, что кроме госкорпораций существует вполне успешный частный бизнес. ■

P.S. На Лидер-форуме было еще две сессии, одна из которых была посвящена использованию аддитивных технологий в машиностроении, а другая — в нефтегазовой отрасли. О них читайте в следующем номере, приуроченном к выставкам «Металлообработка» и «Нефтегаз».

Автор Зинаида Сацкая

Фото: https://rosmould.ru.messefrankfurt.com/, https://leaderforum.com/

Источник журнал "Аддитивные технологии" № 1-2022