Пятый лидер-форум «Аддитивные технологии — новая реальность», организованный Ассоциацией развития аддитивных технологий при поддержке Правительства Республики Татарстан и госкорпорации «Росатом», проходил в ноябре 2023 года в Казани на площадке ИТ-парка имени Башира Рамеева. В рамках двухдневной программы состоялись пленарная сессия и более десяти тематических мероприятий, посвященных применению аддитивных технологий в различных отраслях промышленности, медицине и строительстве (рис. 1).

Рис. 1. Мероприятия лидер-форума. Фото: https://vk.com/leaderforum, https://www.tatar-inform.ru/

Рис. 1. Мероприятия лидер-форума. Фото: https://vk.com/leaderforum, https://www.tatar-inform.ru/

Более 80 выступлений спикеров, более 2000 гостей, более 120 экспонатов оборудования в рамках выставочной экспозиции, 9 команд-участников конкурса «Ночь технологий» из восьми технических вузов страны, целый ряд подписанных соглашений о развитии партнерских отношений и сотрудничестве в сфере АТ — таковы главные итоги этого масштабного мероприятия.

Открыл лидер-форум раис Татарстана Рустам Минниханов, который в своем выступлении подчеркнул важность аддитивных технологий как основы для перехода к новому технологическому укладу и выразил заинтересованность республики «выступать не только потребителем аддитивной продукции, но и играть роль генератора ключевых решений».

Статистика развития рынка аддитивных технологий

На сегодняшний день мировой рынок аддитивных технологий (АТ) растет. По данным, представленным директором по технологическому развитию госкорпорации «Росатом» Андреем Шевченко, в 2022 г. его объем составил 18 млрд долларов. И, согласно мировым рейтинговым агентствам, рост продолжится до 72 млрд долларов в 2030 году.

Российский рынок АТ гораздо меньше, чем мировой. По различным оценкам, он находится в диапазоне 4,5–7,4 млрд рублей в зависимости от состава целевых сегментов. По итогам 2022 года многие локальные компании-производители показали заметный рост выручки, в том числе за счет запуска новых продуктов и расширения портфеля оборудования, а также освоения серийного производства.

По данным ООО «РусАТ», Ассоциации развития аддитивных технологий (АРАТ) и «Исследовательской группы «Инфомайн», основные потребители АТ — стратегические отрасли РФ (в скобках указаны ведущие потребители): космос («Роскосмос», «Ростех»), авиация и двигателестроение (ОДК, УЗГА, S7, Aerospace), нефтегазовое, химическое, энергетическое машиностроение («Газпром», «Роснефть», турбинные заводы, приборостроительные заводы), атомная промышленность (предприятия ГК «Росатом»), медицина («Моторика», «Эндопринт», ГК AMT), автомобильная промышленность («КАМАЗ», «АвтоВАЗ», НАМИ), судостроение (ОСК, судоремонтные заводы), прочее (образование, В2С-сегмент). ■

Лидирующей компанией в РФ с точки зрения развития АТ в атомной промышленности является госкорпорация «Росатом». На сегодня уже 25 предприятий из 4 дивизионов корпорации внедряют АТ. Отраслевым интегратором, который развивает АТ сам и выступает проводником для корпорации в целом, является ООО «РусАТ», созданное пять лет назад с целью координации усилий всех предприятий корпорации.

По словам генерального директора компании-интегратора по аддитивным технологиям госкорпорации «Росатом» Ильи Кавелашвили, объем инвестиций ООО «РусАТ» до 2030 года в АТ составит порядка 3,5 млрд руб. (более 70% инвестиций в отрасль в РФ). В госкорпорации «Росатом» реализуется полный цикл работ в области АТ — от разработки технологий до их внедрения в отрасли. Разработка технологий осуществляется в рамках НИОКР по госпрограмме «Развитие техники, технологий и научных исследований в области использования атомной энергии» (РТТН).

В настоящее время в рамках развития направления АТ в ГК «Росатом» реализуется более 45 проектов:

• 16 — по оборудованию для 3D-печати (разработка оборудования по технологиям SLM, высокотемпературный SLM, DMD, EBAM, EBM, керамика, полимерная печать, разработка комплектующих).

• 10 — по материалам для АТ (разработка оборудования для производства материалов, создание производств материалов (нержавеющая сталь, титановые сплавы, жаропрочные сплавы), разработка керамик и материалов с эффектом памяти и уникальных композиций, аттестация материалов для внедрения в отраслевой производственный цикл.

• 15 — по услугам печати и пилотным проектам (создание отраслевых центров аддитивных технологий — ЦАТ, производственных участков и внешних центров аддитивных технологий общего доступа — ЦАТОД, отработка технологий изготовления изделий, ранее производимых традиционными способами, разработка ПМИ и проведение комплексных испытаний, мероприятия по формированию рынка АТ и спроса, услуги 3D-печати внешним и отраслевым заказчикам.

• 5 — по ПО для 3D-печати: разработка программно-аппаратной платформы (ПАП), комплексного ПО «Виртуальный 3D-принтер», ПО для оборудования SLM, DMD, EBAM, разработка системы неразрушающего контроля качества изделий, выполненных с использованием АТ.

Дополнительно в 2020 г. в «Росатоме» утверждена дорожная карта внедрения АТ в роскорпорации, включающая 16 проектов НИОКР, 11 проектов внедрения в 2020–2024 гг. Результатом ее реализации является внедрение АТ в производство, разработка оборудования, обучение специалистов.

С целью ускорения научно-технологического развития АТ в РФ на текущий момент сформирована и проходит утверждение федеральная комплексная программа полного инновационного цикла (КНТП), включающая следующие этапы: генерация знаний: зарождение научных идей, научные исследовани; трансфер технологий: ОКР, исследования рынка и продвижения, опытное производство; вывод на рынок: серийное производство.

Основные участники КНТП: ГК «Росатом», ГК «Роскосмос», ГК «Ростех», ПАО «Газпром», ФГУП «ВИАМ», АО «ОДК».

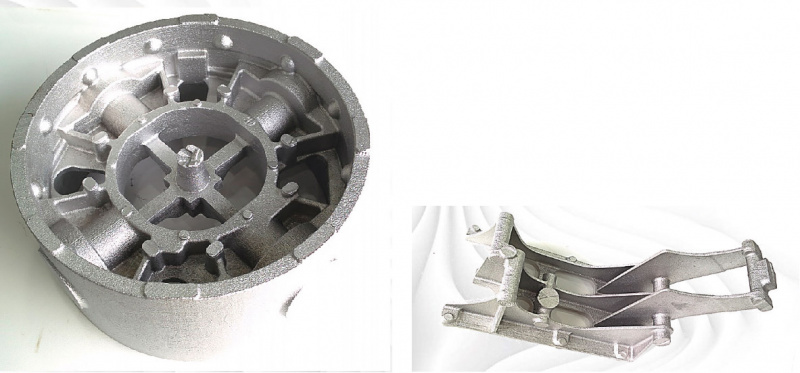

Среди уже выполненных для атомной промышленности сложных изделий:

• Выгородка атомного реактора ВВЭР (рис. 2, 1). Завершено изготовление фрагмента выгородки реактора по технологии ПЛВ: высота — 1 м, масса — 700 кг. С помощью 3D-печати удалось изготовить оптимизированную конструкцию выгородки реактора, улучшив ее рабочие характеристики и экспериментально доказав возможность изготовления крупногабаритных изделий ответственного назначения методами ПЛВ.

• Фланец электрохимического генератора (рис. 2, 2). Разработана конструкция, технология изготовления, напечатаны опытные образцы, проведены испытания. Освоен серийный выпуск изделий. С помощью 3D-печати удалось в 4 раза снизить себестоимость изделия, почти в 3 раза сократить сроки изготовления изделия. Коэффициент использования материалов (КИМ) увеличен на 90%. Значительно упрощена конструкция.

• Отработка технологии изготовления элементов оборудования атомной энергетики. Угольник парогенератора и рабочее колесо насоса (рис. 2, 3). Коэффициент использования материалов (КИМ) увеличен в 3–4 раза для рабочего колеса насоса и до 5 раз для угольника парогенератора. Значительно упрощена конструкция.

Рис. 2. Изделия для атомной промышленности, выполненные с помощью АТ:

Рис. 2. Изделия для атомной промышленности, выполненные с помощью АТ:

1 – выгородка атомного реактора ВВЭР, 2 – фланец электрохимического генератора, 3 – угольник парогенератора и рабочее колесо насоса

Предприятия «Росатома» также оказывают услуги 3D-печати для заказчиков в России.

Например:

• Для «Элемаш» («Росатом») был выполнен заказ на печать опытных образцов детали «Импеллер», детали проходят ресурсные испытания в составе оборудования. С помощью 3D-печати удалось оптимизировать конструкцию детали. Внесены изменения в РКД. Улучшены рабочие характеристики. Снижен вес детали.

• По заказу ФГУП «ЭХП» («Росатом») на площадке НПО «Центротех» ведется печать почти 200 изделий типа «Статор — ротор» из материала Inconel718 (рис. 3,1). С помощью 3D-печати удалось повысить скорость изготовления деталей сложной формы. Снижены отходы материалов и общий объем работ.

• Для АО «Уральский завод гражданской авиации» на площадке ООО «НПО «Центротех» изготовлены заготовки деталей «Сопловой аппарат» (рис. 3, 2). Выполняется отработка режимов детали «Цилиндр». С помощью 3D-печати удалось повысить скорость изготовления деталей сложной формы. Снижены отходы материалов и общий объем работ.

• Для «Газпром» выполнена печать изделия «Сопло» из 12Х18Н10Т (рис. 3, 3). С помощью 3D-печати удалось оптимизировать конструкцию детали. Улучшены рабочие характеристики и снижен вес детали.

В своем выступлении Илья Кавелашвили выделил проблемы, которые препятствуют широкому внедрению аддитивных технологий в производство: в плане нормативной базы — необходимость получения разрешений на применение АТ во всех отраслях, особенно атомной; стереотип о высокой стоимости 3D-печати и долгом сроке окупаемости оборудования; отсутствие в достаточном объеме высококвалифицированных кадров и др. Эксперты ООО «РусАТ» разрабатывают стратегии, направленные на решение этих проблем, нацелены на создание условий, при которых бизнес и промышленность смогут эффективно функционировать, преодолевая всевозможные препятствия и барьеры.

Рис. 3. Изделия для заказчиков, выполненные на предприятиях «Росатома»:

Рис. 3. Изделия для заказчиков, выполненные на предприятиях «Росатома»:

1 – изделия типа «Статор –ротор», 2 – заготовка детали «Сопловой аппарат»,

3 – изделие «Рабочее колесо»

Ольга Оспенникова, исполнительный директор Ассоциации развития аддитивных технологий, отметила, что госкорпорация «Росатом», являясь лидером по аддитивным технологиям, системно идет к внедрению технологий. Кроме того, она подробно рассказала о целях создания центров аддитивных технологий общего доступа (ЦАТОД). Так, в контуре госкорпорации

«Росатом» и на предприятиях субъектов РФ они способствуют внедрению АТ в производственные процессы, в вузах — развитию и коммерциализации высокотехнологичных направлений в цепочке «кадры – наука – производство», в рамках органов исполнительной власти в субъектах РФ — развитию высокотехнологичных отраслей и повышению конкурентоспособности региона.

Ольга Оспенникова отметила также роль Ассоциации развития аддитивных технологий. На сегодняшний день ассоциация является центром компетенций, который ведет большую аналитическую работу, чтобы определять основные векторы развития АТ как в России, так и в мире. В составе ассоциации — 20 предприятий, за последние полтора года в нее вступили предприятия малого и среднего бизнеса, которые развивают определенные направления и технологии, а также вузы, которые занимаются подготовкой кадров для отрасли.

Алексей Дуб, первый заместитель генерального директора, научный руководитель ПННТР «Материалы и технологии» госкорпорации «Росатом», показал поход к внедрению АТ в корпорации: развитие технологии, воплощение технологии в оборудовании, выпуск изделия, на котором в явном виде можно продемонстрировать преимущества технологии.

В корпорации развиваются технологии с использованием порошка, проволок и стержней, технологии печати керамическими и композиционными материалами на основе полимеров и углеродных волокон. Также важны направления управления технологическим процессом и создания сканаторов.

Сергей Агапов, генеральный директор ООО «НПО «Центротех», считает, что внедрение аддитивных технологий — это эффективный бизнес. Пример четырех образцов продукции, которые стали для предприятия ключевыми, это подтверждает.

Напечатанный фланец электролизера водорода (применяется для разделения сред кислород – водород) доказал, что, применяя АТ, можно безопасно работать с опасными средами. Стоимость традиционного изготовления — 3,5 млн руб., с применением АТ — 800 тыс. руб. при коэффициенте использования материала до 95%.

Особенность изделия «Фильера» (применяется для изготовления катализаторов) в том, что на матрице диаметром 10 см размещается 7850 отверстий диаметром 0,4 мм и высотой 13 мм. Ранее детали изготавливались за рубежом с помощью электроэрозионной обработки. Изготовление классическим способом — 15 суток при себестоимости 500 тыс. руб., 3D-печать в рамках собственного предприятия — 1,5 суток и 100 тыс. руб.

Детали роторно-статорной части малогабаритных двигательных установок — ответственные детали, подвергающиеся высокой нагрузке, требующие высокого качества и точности производства. Изготовление по технологии литья по выплавляемым моделям занимало порядка 60 суток при стоимости 1,3 млн руб., по SLM-технологии — 6 суток и 0,5 млн руб.

Направление реинжиниринга с последующей 3D-печатью при изготовлении седла и клапана регулятора и деталей гидронасоса специальной техники дает существенную экономию времени. Прецизионная механическая обработка и литье под давлением занимают от 21 суток, SLM-печать — 1 сутки.

Понимание возможностей привело к тому, что на текущий момент предприятие развивает 4 направления АТ: производство 3D-принтеров, услуги печати, производство порошков, НИОКР (реинжиниринг). В 2023 году общая выручка по направлению АТ составила порядка 160 млн рублей. Поэтому сформулированные ниже преимущества внедрения АТ в экономических и имиджевых аспектах были отмечены докладчиком из собственного опыта:

• Прежде всего это клиентоориентированность, минимизация сроков поставок, эффективность, расширение границ возможного, оперативность, снижение потребности в персонале, расширение номенклатуры, снижение зависимости от внешних поставщиков.

• При разработке и создании производства сокращаются сроки вывода новых продуктов на рынок до 75%, затраты вывода новых продуктов на рынок — до 50%, наблюдается кратное снижение CAPEX на создание производства заготовок.

• В части производства в 1,5–2 раза снижаются затраты на механическую обработку, в 1,5–2 раза снижаются запасы, до 80% увеличивается коэффициент использования материалов.

• При эксплуатации до 60% увеличивается скорость ремонта, минимизируются затраты от остановки производства за счет 3D-печати запчастей, до 75% снижаются затраты энергии при ремонте.

• На этапе утилизации до 90% снижаются издержки производства, из-за отсутствия грязных веществ в АТ-производстве снижаются загрязнения, благодаря рециклингу порошковых материалов и газов обеспечивается безотходность производства.

• Таким образом, внедрение аддитивных технологий — это экология, автономность оборудования, стабильное качество продукции, сохранение недр, забота о будущем, минимизация отходов, экономия ресурсов, совокупное снижение затрат, энергоэффективность.

При этом Сергей Агапов поделился сводной таблицей, которая отражает нишу применения аддитивных технологий, также проверенную на собственном производстве (рис. 4) .

Рис. 4. Критерии эффективного внедрения АТ на производстве

Рис. 4. Критерии эффективного внедрения АТ на производстве

В стратегии госкорпорации «Росатом» НПО «ЦНИИТМАШ» закреплено как разработчик головных образцов оборудования. С момента выпуска в 2016 году первого SLM-принтера предприятием введены в эксплуатацию шесть 3D-принтеров и два 3D-принтера находятся в процессе запуска.

Виктор Орлов, генеральный директор НПО «ЦНИИТМАШ», в докладе рассказал о планах предприятия и уделил внимание оценке соответствия АТ и изделий аддитивного производства для применения на объектах атомной энергии.

Он отметил, что с опытом пришло понимание того, что чтобы верифицировать получаемые на оборудовании результаты и достаточно адекватно проводить исследования свойств, необходимо отслеживать технические процессы. И те образцы оборудования, которые сейчас изготавливаются, оснащаются системами контроля. Попутно НПО «ЦНИИТМАШ» осваивает изделия, которые могут выпускаться с помощью 3D-печати серийно. Так, в сотрудничестве с ИЛИСТ и «ЗИО-Подольск» была реализована технология изготовления сепарационного элемента для атомных ледоколов. Это серийное изделие, т. к. на атомных ледоколах (рис. 5)

устанавливается две энергетические установки, а на одной реакторной установке, например, «РИТМ‑200», 125 изделий. По данному изделию уже закончены испытания, где подтвердились не только сепарационные характеристики, но и коррозионная стойкость. Осталось только поставить на производство.

Рис. 5. Сепарационный элемент для атомных ледоколов, выполненный с помощью 3D-печати.

Фото: НПО «ЦНИИТМАШ»

И вот тут возникает задача обеспечить жизнь подобным разработкам — получить заключение о возможности применения на объектах атомной энергетики, которое понятно любому участнику кооперации, а именно — обеспечить типовой порядок оценки соответствия АТ и полученных с их помощью изделий, подготовить методики испытаний и контроля.

Александр Лукоянов, начальник отдела аддитивных технологий и робототехники АО «ОКБМ Африкантова», рассказал, что путь к открытию на предприятии ЦАТ в феврале 2023 года не был простым. Первые внедрения АТ для изготовления нестандартных средств технического оснащения осуществлялись группой энтузиастов на FDM-принтерах. Когда встал вопрос получения готовых изделий без склейки, было принято решение собрать собственный FDM-принтер для внутренних задач c полем печати 550×550 мм:

на текущий момент машина закрывает внутренние потребности предприятия. Общий эффект от внедрения изделий из полимерных материалов, полученный за период 2021–2022 гг., составил 16045 млн руб.

С внедрением металлической 3D-печати были изготовлены из нержавеющий стали 12X8Н10Т такие изделия, как «Аппарат направляющий» и «Подвод» для насосного оборудования реакторной установки «РИТМ‑200». Изделия проходят испытания. В качестве пилотных проектов были выбраны еще два изделия: «Коробка клемнная» (насосное оборудование для РУ «РИТМ‑200», из нержавеющий стали 12X8Н10Т) и «Вытеснитель» (парогенераторное оборудование РУ «РИТМ‑200», титановый сплав ПТ‑3В). Для участия в дорожной карте корпорации «Росатом» был приобретен 3D-принтер Farsoon FS301M, на котором планируется изготавливать изделия «Рабочее колесо» и «Угольник» (рис. 2, 3). На базе сварочного робота принято решение реализовать WAAM-печать (3D-печать металлической проволокой с использованием методов дуговой сварки). На предприятии на перспективу сформулирована программа и дальнейшего внедрения АТ для производства РУ «РИТМ‑200», которая используется для ледокольного флота и электростанций малой мощности.

Представленная докладчиками информация показывает большую заинтересованность в развитии АТ в корпорации «Росатом», системный подход к решению поставленных задач, а достигнутые успехи, демонстрирующие преимущества АТ при изготовлении сложных изделий, вселяют уверенность в реализации в ближайшем будущем и других не менее амбициозных планов и проектов. ■

Применение АТ в секторе «Авиация и космос» стабильно входит в топ‑3 сегментов мирового рынка АТ. По данным, приведенным в презентации Дениса Пудкова, модератора секции, заместителя генерального директора по производственно-технологическому развитию ИСРД АО «НПО «Энергомаш», доля АТ составляет около 14% в общей мировой структуре. В секторе наблюдается стабильный рост применений, а также увеличение числа НИОКР.

В России, по различным оценкам, на сегмент «Авиация и космос» приходится около 42%. Многие предприятия в авиации и космической промышленности уже применяют АТ при изготовлении деталей и комплектующих, пользуясь возможностью снижения массы изделия за счет повышения его конструктивной сложности. Применение АТ позволяет также сократить время разработки деталей, снизить общее количество затрачиваемых ресурсов. Многие элементы можно сделать едиными — уменьшить количество соединений, составных частей.

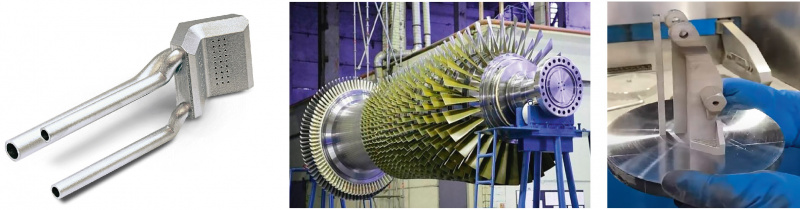

В качестве примеров докладчик привел следущие изделия:

• Рабочая лопатка перспективного турбореактивного двигателя (рис. 6, 1). Материал: отечественная металлопорошковая композиция Х15Н5Д4Б. В ходе реализации проекта были получены преимущества: сокращение сроков производства в 4 раза, полное отсутствие дефектов производства.

• Корпус центробежного насоса (рис. 6, 2). Применение АТ позволило создать деталь сложной спиралевидной формы с сохранением внутренних поверхностей и полостей чистыми в целях минимизации механической обработки.

Рис. 6. Напечатанные изделия: 1 — рабочая лопатка перспективного турбореактивного двигателя, 2 — корпус центробежного насоса

Рис. 6. Напечатанные изделия: 1 — рабочая лопатка перспективного турбореактивного двигателя, 2 — корпус центробежного насоса

Глеб Туричин, директор ИЛИСТ, ректор Санкт-Петербургского государственного морского технического университета (СПбГМТУ), в свою очередь, привел примеры изделий, изготовленных по технологии прямого лазерного выращивания, которая позволяет создавать крупногабаритные высокоточные заготовки для задач авиации и ракетной техники, в том числе сложно решаемых или вообще не решаемых посредством традиционных технологий. Так, технология прямого лазерного выращивания позволяет создавать мультиметаллические изделия, причем через переходные слои можно комбинировать материалы, которые конфликтуют, что, например, очень актуально для производства сопловых систем, которые внутри должны быть из жаропрочной бронзы, а снаружи из твердого материала (рис. 7). АТ позволяют в сжатые сроки в натуре проверять конструкторские идеи при производстве таких сложных изделий, как, например, наружное кольцо двигателя ПД‑14 (рис. 8), корпус турбины высокого давления для авиадвигателя сверхбольшой тяги ПД‑35 и др.

Рис. 7. Создание биметаллического изделия путем наплавки рубашки из никелевого сплава на выполненную традиционными или аддитивными способами заготовку. Фото: ИЛИСТ

Рис. 7. Создание биметаллического изделия путем наплавки рубашки из никелевого сплава на выполненную традиционными или аддитивными способами заготовку. Фото: ИЛИСТ

Рис. 8. Кольцо наружное от двигателя ПД-14: максимальный диаметр 2070 мм, высота 250 мм, порошок ВТ-6, масса наплавленного материала 86 кг. КИМ – более 70%, время выращивания 128 часов. Фото: ИЛИСТ

Особенно значимыми стали доклады ведущих специалистов предприятий-заказчиков АТ: заместителя генерального директора АО «ОДК», руководителя приоритетного технологического направления «Технологии двигателестроения» Михаила Бакрадзе, первого заместителя генерального директора и главного инженера Ракетно-космического центра «Прогресс» Евгения Лукина; заместителя директора АО «Уральский завод гражданской авиации» (АО «УЗГА») и руководителя отраслевого комитета «Аддитивные технологии» Промышленного кластера Республики Татарстан Евгения Дьяконова, которые рассказали об опыте внедрения АТ у себя на предприятиях. Среди важных аспектов внедрения АТ были упомянуты: поддержка руководителей предприятия и корпорации, сотрудничество с отраслевыми институтами, грамотный выбор изделий для аддитивного произодства. Также важна прозвучавшая уверенность в том, что в срок от 2 до 7 лет (высказывались разные цифры) изделия, выполненные с помощью АТ, пойдут нарасхват.

Например, как отметил Евгений Дьяконов, «в Татарстане у нас нет проблем, у нас есть задачи». И с целью комплексного решения задач, стоящих перед промышленностью республики, предварительно между АО «КНИАТ» и ООО «РусАТ» достигнуто соглашение по созданию на базе АО «КНИАТ» центра аддитивных технологий. В результате действия центра будет разработан комплексный пакет для решения поставленных задач, включающий в себя разработку конструкторской и технологической документации, подбор материалов, разработку управляющих программ, обучение персонала и подбор оборудования. Предполагается, что с развитием в том числе в рамках центра технология получит массовое применение, что позволит снизить стоимость внедрения АТ и аддитивного производства.

Интересной стала сводная таблица, представленная в презентации Владислава Кочкурова, генерального директора АО «ЦАТ», где он обозначил проблемы и пути внедрения АТ в серийное производство авиа-

ционной техники (таблица 1) и, по сути, определил четкую программу действий.

Антон Лихтнер, ООО «НПО «3Д-Интеграция», рассказал об одном из актуальных аддитивных направлений, которое развивается в ООО «НПО «3Д-Интеграция» в рамках новой лаборатории керамической печати, где ведутся исследования по созданию группы материалов, решению ряда задач для промышленности. ■

Илья Кавелашвили, генеральный директор компании-интегратора по аддитивным технологиям госкорпорации «Росатом», отметил, что, по оценкам Минпромторга на российском рынке АТ на машиностроение приходится 25%.

Примерами эффективного применения АТ в сегменте машиностроения могут стать:

• 3D-печать монолитной горелки (рис. 9,1), которая по сравнению с трационными технологиями позволила сократить количество деталей устройства в 20 раз, снизить время производства на 75%, уменьшить объем используемого материала на 50%, увеличить экономичность производства на 60%.

• 3D-печать деталей горячего тракта газовой турбины ГТЭ-170 (рис. 9,2). В процессе отработки производства были успешно применены АТ и отечественный жаропрочный материал с максимальной рабочей температурой порядка 950°С: изготовлены завихрители камеры сгорания, проведена термическая и механическая обработка изделий.

• Реновация и модернизация технологического оборудования пищевых производств с изготовлением новых деталей по технологии SLM (рис. 9, 3).

Большинство докладчиков сессии представляли отечественных производителей оборудования для 3D-печати, которые в рамках отработки технологии или оказания услуг имеют производственные кейсы в машиностроительной отрасли.

Рис. 9. 3D-печать деталей машиностроения: 1 – монолитная горелка, 2 – детали горячего тракта газовой турбины,

Рис. 9. 3D-печать деталей машиностроения: 1 – монолитная горелка, 2 – детали горячего тракта газовой турбины,

3 – детали, выполненные по технологии SLM, для пищевого производства. Фото из презентации ООО «РусАТ».

По мнению Владимира Груздева, технического директора 3D Lam, машиностроение – одна из самых гибких и готовых к внедрению АТ отрасль. В ней сошлись сразу два фактора: необходимость поиска решения для создания сложных металлических деталей после ухода с рынка поставщиков из недружественных стран и менее жесткие требования, чем в таких сферах, как авиация, судостроение, атомная промышленность. И как наиболее перспективную для внедрения в отрасли докладчик выделил печать металлом по SLM-технологии, поскольку рынок SLM-печати широк за счет охвата смежных направлений, таких как легкая и пищевая промышленность. И еще один важный фактор: деталь после SLM-печати практически не требует последующей механической обработки.

Среди кейсов компании были представлены:

• Напечатанная целиком сетка с заданными характеристиками для использования в пищевой промышленности (рис. 10, 1). Заказчик ранее собирал такую сетку звеньями, применяя специальную технологическую оснастку, чтобы придать проволоке специальную форму.

• Зубчатое колесо высокой точности из жаропрочного сплава (рис. 10, 2). При обработке по классическим технологиям цена была очень высокая. Снижение цены достигнуто за счет того, что на принтере деталь выращивается за 2–3 часа и за счет высокой скорости построения можно изготавливать сразу несколько деталей.

В качестве возможных мер господдержки докладчик обозначил: налоговые льготы для производителей оборудования 3D-печати и изготовителей деталей с помощью 3D-печати, ввод заградительных ввозных пошлин на 3D-оборудование для защиты российских производителей.

Рис. 10. SLM-печать: 1 – сетка для пищевой промышленности, 2 – зубчатые колеса. Фото: 3D Lam.

Рис. 10. SLM-печать: 1 – сетка для пищевой промышленности, 2 – зубчатые колеса. Фото: 3D Lam.

Дмитрий Васильев, генеральный директор Петербургской компании, специализирующейся на производстве промышленных 3D-принтеров, также говорил о SLM-печати, отметив, что в производстве своего оборудования компания сосредотачивается на качестве, стараясь получить изделия, не уступающие литым, сравнимые с ковкой. В связи с этим большое внимание уделяется проверке напечатанных образцов на сплошность, на разрыв, на контроль геометрии и др.

Ограничениями внедрения АТ докладчик считает следующие фактры: несовершенство нормативной базы под АТ, недостаток высококвалифицированных кадров, консервативность рынка в целом, высокая стоимость технологии. Вызовами последних лет для компании стали: достижение технологического суверенитета в отрасли, импортозамещение критических комплектующих, популяризация технологии и подготовка высококвалифицированных кадров. Столкнувшись с обозначенными вызовами, в компании приняли решение открыть собственный центр АТ весной 2024 года. Здесь будет установлено серийное оборудование компании, будет производиться обучение персонала, осуществляться работы по реверс-инжинирингу, решаться вопросы по реинжинирингу.

Константин Лежнев, руководитель направления SLM-печати компании i3D, отметил, что при решении задач важно правильно выбрать наиболее подходящую технологию 3D-печати. И в данном случае центр АТ, где представлены различные технологии, может быть особенно полезен. Так, Московский цифровой завод (входит в i3D) располагает технологиями: FDM-печать, фотополимерная стереолитография, SLS, SLM, MBJ, печать песчаных форм, 3D-сканирование и др. Большой коллектив инженеров, проектировщиков, операторов эксплуатации машин готов оказать поддержку в получении качественных изделий за наименьшее количество итераций, что экономит время и расходные материалы. Константин представил ряд кейсов, в том числе на рис. 11 показаны газовые трубки двигателя высокой мощности, выполненные посредством крупногабаритной SLM-печати.

Рис. 11. Пример SLM-печати, выполнена на SLM-принтере компании LiM. Фото компании i3D.

Рис. 11. Пример SLM-печати, выполнена на SLM-принтере компании LiM. Фото компании i3D.

Игорь Пучков, директор по развитию и ВЭД АО «НПО «ЦНИИТМАШ», остановился на примере изделия для ОДК и на трудностях, с которыми приходится сталкиваться при крупногабаритной SLM-печати. Так, ключевые особенности выбранной детали: плоскосимметричное изделие, масса 50+ кг, размер:

520+ мм — высота, 560+ мм — диагональ, сложная криволинейная поверхность. Ключевые особенности печати: время изготовления изделия — 90+ суток (традиционно в разы больше), доработка камеры построения оборудования (увеличена высота камеры с 450 мм до 560 мм, рабочей зоны — с 550×450 мм до 580×450 мм), изделие располагалось по диагонали построения. Основные проблемы: длительная печать за счет конфигурации принтера, уход геометрии за счет накопления ошибки, коробление на всех этапах за счет термических поводок. В результате отклонение от геометрии было получено в рамках допуска (до 1 мм на 600+ мм), сквозные дефекты (один) залечены сваркой, заказчик принял изделие. Важным для приемки изделия с первого раза докладчик отметил использование системы контроля в процессе его создания.

В качестве поддержки развития АТ в России Игорь Пучков предложил сформировать на базе АРАТ комитет по импортозамещению для диалога с федеральными органами исполнительной власти; поддержать стандартизацию стыковочных узлов; развивать точную механику для станочного оборудования, в т.ч. 3D-принтеров.

Евгений Матвеев, генеральный директор F2 Innovations, привел пример 3D-печати оснастки и крупногабаритных матриц для выкладки полимерных композитных материалов, осуществляемой на принтерах компании, отметил очевидные преимущества. Так, классическим способом изготовление оснастки под крыло длиной порядка 10 метров занимает около 6 месяцев, в компании могут сделать его за 3 недели, причем обеспечив полный цикл, начиная от печати, заканчивая вакуумной проверкой, проверкой сканированием, обработкой и т. д.

На рис. 12, 1 показан пуансон для холодной выкладки композита вакуумной инфузией (вес — 30 кг, материал — Ether (PETG+GF), время печати — 5 часов, габариты — 900×500×250 мм). На рис. 12, 2 — обтяжной пуансон для вытяжки панели фюзеляжа самолета — самая большая деталь для самолета в России, выполненная из пластика с помощью 3D-принтера (вес 700 кг, материал rPETG+PF, время печати — 100 часов, габариты — 1300×1400×1300 мм). Ее себестоимость составила порядка 700 тыс. руб. Классическим способом эта деталь делается из свинцово-алюминиевой смеси, весит около 15 тонн, стоит около 1 млн руб. и делается 1 год.

Рис. 12. 3D-печать крупногабаритной оснастки.

Рис. 12. 3D-печать крупногабаритной оснастки.

Напечатано на 3D-принтере F2 Gigantry. Фото: ООО «Ф2 Инновации».

Анатолий Тулаев, директор по развитию Stereotech, привел ряд примеров, когда 3D-печать пластиком выходящих из строя комплектующих оборудования позволяла минимизировать денежные потери. Достигнутый экономический эффект от сотрудничества по данному направлению составил у заказчиков:

«Северсталь» — 6 млн руб. в год (ассортимент: крыльчатки насосов, мембраны); GRASS — экономия 2,5 млн руб. в год (ассортимент: муфты уплотнительные упаковочного оборудования), ОАО «Волгограднефтемаш» — 1,5 млн руб. в год (ассортимент: муфты электродвигателей). Экономика рассчитывалась с учетом убытков от простоя оборудования. При этом начальная стоимость принтера Stereotech — 1,22 млн руб. На рис. 13 представлена крыльчатка насоса из материала РР (размер 155×155×83 мм, масса 200 г.), стоимость печати которой составила 2532 руб. при стоимости оригинала 52000 руб. (на 2021 год).

Рис. 13. Экономический эффект, достигнутый с применением 5D-принтера Stereotech.

Фото: ООО «Стереотек».

Алексей Мазалов, генеральный директор АО «ЦТКАТ», коротко остановился на возможностях ЦТКАТ, который был создан в 2013 году и оснащен самым передовым оборудованием для 3D-печати, и особое внимание уделил направлению комплексного реверс-инжиниринга, актуальность которого становится все выше, учитывая необходимость обслуживания и ремонта зарубежного оборудования.

Обратное проектирование путем бесконтактного 3D-сканирования включает подготовку объекта сканирования, 3D-сканирование, преобразование облака точек в полигональную модель, обработку модели, цифровое моделирование (CAD-модель), создание чертежей. Данную схему работы в центре дополняют исследованием покрытий, определением химического состава, определением твердости, шероховатости и др. — всего комплекса данных, необходимых для выпуска конструкторской документации, которая впоследствии станет рабочей.

Еще одно большое направление, где применяется 3D-сканер, — это процесс верификации и бесконтактного контроля геометрии объекта сканирования с построением цветовых карт отклонений, а также проведение цифровых инженерных расчетов методом конечных элементов перед 3D-печатью (направление CAE).

Дарья Орехова, генеральный директор академии аддитивных технологий «Цифра Цифра» ООО «ХАРЦ Лабс», не касалась производственных вопросов, но рассказала о возможностях получения дополнительного профессионального образования, которые предоставляет лицензированный специализированный учебный центр по АТ, созданный в рамках академии. Уникальная возможность взаимодействия с вузами, потенциальными кадрами, с рынком труда позволяют выявлять компетенции, необходимые для развития отрасли, и гибко трансформировать учебный процесс согласно запросам, сочетая в необходимых пропорциях теоретические знания и практику.

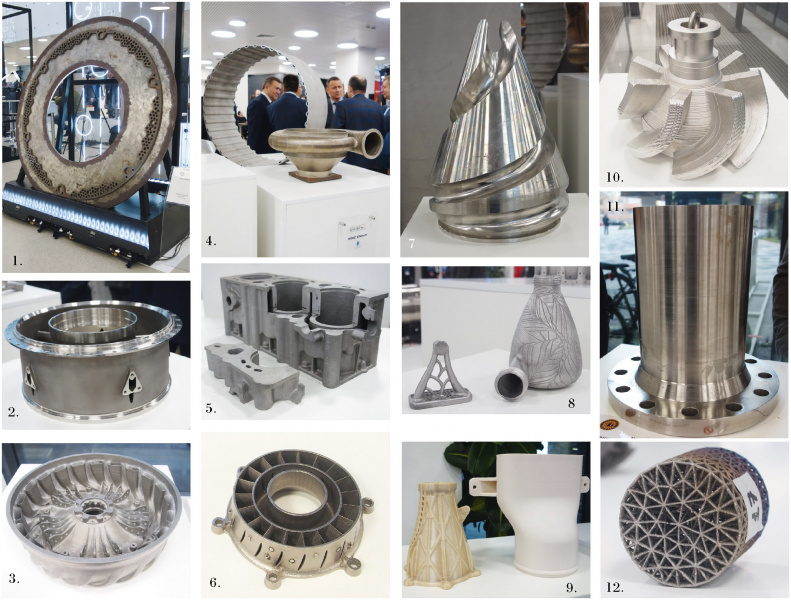

В заключение хочется отметить, что большинство компаний, чьи специалисты приняли участие в сессии, представили в рамках выставочной экспозиции образцы оборудования (рис. 14). В ходе форума состоялась презентация российского серийного 3D-принтера RusMelt 310, разработанного ООО «РусАТ» и изготовленного на предприятиях госкорпорации «Росатом». Обновленная модель RusMelt 310 имеет два волоконных (иттербиевых) лазера мощностью по 500 Вт каждый, рабочую область построения 300×300×370 мм. Принтер работает на полностью отечественном ПО, унифицированном со всей линейкой оборудования компании. RusMelt 310 способен выращивать изделия из порошков нержавеющей стали и жаропрочных сплавов.

Рис. 14. Выставка оборудования:

Рис. 14. Выставка оборудования:

1. 3D-принтер RusMelt 310M разработки ООО «РусАТ» и производства госкорпорации «Росатом». 2. Аддитивный комплекс АМТ-16. ООО «НПО 3Д-Интеграция».

3. SLM-принтер 3DLAM Mid. Компания 3DLAM.

4. 5D-принтер ST-AHW. ООО «Стереотек».

Фото: «Татар-информ». 5. 3D-принтер F2 Lite.

ООО «Ф2 Инновации». 6. 3D принтер FORA F300 (FDM-технология). ООО «РусАТ». 7. Пятиосевой FDM- 3D-принтер EPIT 5.1. ООО «Воплощение».

Также следует отметить, что производитель 5D-принтеров Stereotech и производитель 3D-сканеров RangeVision выступили соорганизаторами молодежного конкурса «Ночь технологий», предоставили свое оборудование. Победителями конкурса стали:

1 место — команда Томского политехнического университета, 2 место — команда Санкт-Петербургского государственного морского технического университета, 3 место — команда Казанского национального исследовательского технического университета им. Туполева. ■

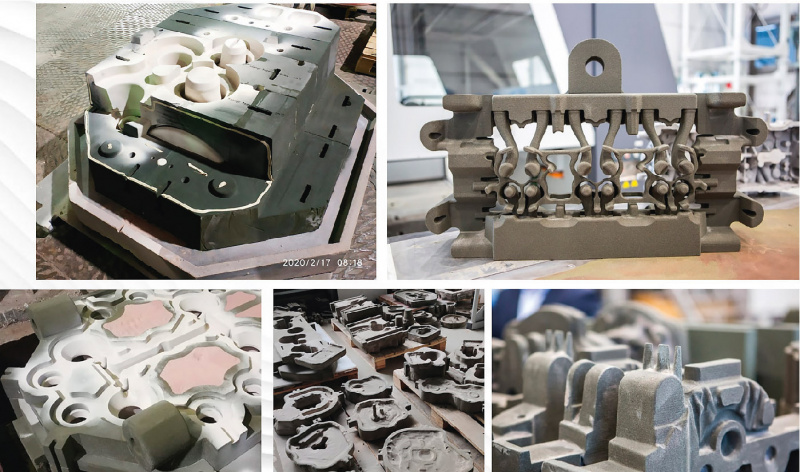

По оценкам ассоциации АРАТ, на автомобильную промышленность приходится около 4% всего рынка АТ в России. Как объяснил участник Сергей Майоров, модератор секции, председатель правления Промышленного кластера Республики Татарстан, данный сегмент пока не развит в полном объеме, но ключевые предприятия автомобилестроения уже внедряют АТ в производство. АТ позволяют эффективно решать задачи прототипирования, создания начальных макетов, изготовление запчастей, а также изготовления сложных песчаных форм для литья металлов. Среди наиболее востребованных технологий АТ в автомобилестроении: FDM, SLS, SLA и Binder Jetting.

Евгений Дьяконов, заместитель директора АО «Уральский завод гражданской авиации», руководитель отраслевого комитета «Аддитивные технологии» Промышленного кластера Республики Татарстан, отметил, что развитию АТ уделяется большое внимание в республике и уже есть определенные успехи, например, ООО «ЗИАЗ Машинери» занимается изготовлением уникальных станков по печати песчаных и песчано-полимерных форм для литья, ООО «Воплощение» производит пятиосевые FDM-принтеры, АО «КНИАТ» имеет компетенции по прототипированию, АО «Центр цифровых технологий» изготавливает формы для литья и осуществляет отливки и т. д.

Рис. 15. Производство литейных форм любых габаритов на промышленных 3D-принтерах. Фото: АО «Центр цифровых технологий».

Николай Булгаков, генеральный директор ООО «ЗИАС», в своем выступлении подчеркнул, что оценка эффективности применения АТ — это не только прямые затраты — очевидное отсутствие оснастки, но есть и другие преимущества, которые сложно оценить и применить при составлении технико-экономического обоснования. Применение 3D-печати в коллаборации с серийным производством позволяет существенно сокращать технологические цепочки, повышать производительность труда, снижать человеческий фактор, что приводит к повышению качества изготовления детали, повышать гибкость производства. У предприятия появляется возможность в очень короткие сроки выводить на рынок новые изделия.

Илья Микрюков, технический директор АО «Центр цифровых технологий», рассказал, что посредством 3D-печати предприятие решает широкий спектр производственных задач: инженерные задачи (конструирование, проектирование, моделирование литейных процессов, реверсивный инжиниринг), производство литейных форм на промышленных 3D-принтерах (рис. 16), производство отливок (законченный цикл изготовления, широкая номенклатура сплавов на основе железа и алюминия, вес отливок до 700 кг по чугунам и сталям, до 150 кг по алюминиевым сплавам), передача и сопровождение форм для заливки на предприятиях-партнерах. Продукция ЦЦТ — это сложные единичные изделия для опытно-экспериментальных работ при проведении НИОКР, ОКР, изделия малых и средних серий перед внедрением их в производство для подтверждения функциональных и эксплуатационных характеристик. К основным деталям автомобильного двигателя, в производстве которых АТ могут дать преимущества, относятся головки цилиндров, автомобиля — элементы подвески, блоки головки, трансмиссия.

Рис. 16. Примеры отливок. Фото: АО «Центр цифровых технологий».

Михаил Хазов, ведущий инженер по разработке и локализации материалов автомобильной компании Sollers, рассказал о постоянном выводе на рынок новых марок автомобилей и, соответственно, технологическом развитии заводов компании. Так, например, в Казани недавно был открыт центр продуктового развития, где инженеры занимаются разработкой и локализацией комплектующих для автомобилей. И здесь в том числе был внедрен 3D-принтер, на котором производятся прототипы деталей. Например, стояла задача спроектировать блок помощи водителю ADAS (камера ADAS и кожух камеры с датчиком дождя) и определить его место размещения в автомобиле Sollers Atlant. При выполнении задания было выбрано потенциальное место установки блока ADAMS в автомобиле и произведен замер посадочного места, созданы «черновые» CADмодели, из которых методом АТ произведены макеты физических деталей, после тестовой установки макетов были созданы и согласованы с поставщиками финальные CAD-модели деталей. В результате создание физического макета и его установка позволили исключить ошибки геометрии при проектировании финальной детали, а также исключить риски при ее монтаже при массовом производстве. Благодаря АТ удалось сократить время прототипирования в три раза.

Еще одна решенная задача — локализация производства бамперов. На 3D-принтере были произведены накладка и фрагмент бампера. После установки накладки провели испытания прочностных характеристик всех крепежных элементов, подтвердив необходимый результат. С помощью АТ удалось избежать рисков в последующем массовом производстве дорогостоящей модификации оснастки. Было существенно уменьшено время на выпуск конструкторской документации и обновление дизайна.

Тимур Дебердеев, главный технолог по локализации Инновационно-технологического центра «Автотор» отметил что в рамках реализации стратегии «Автотор» организовал строительство 12 новых заводов. Один из интересных проектов — реализация совместно с Московским Политехом электромобиля категории L7 «Амбер Авто». И если классическое производство компании занималось крупноузловой сборкой, то сейчас планируется решать все вопросы — от выплавки металла до изготовления автокомпонентов. И в рамках диверсификации производства задачей технологического центра разработок является внедрение лучших мировых практик, в том числе изготовления деталей по технологиям FDM, SLS, SLM, MBJ. Среди запланированных к производству изделий, например, шаблоны наклейки эмблем, ложементы, технологическая оснастка, адаптеры для ручного инструмента, адаптер парктроника, детали интерьера салона, технологическая оснастка для формовки листового пластика, кроншнейн-крепления электродвигателя, ремонтные детали оборудования и др.

Компания «АТОМ» также ставит перед собой амбициозную задачу по выпуску электромобиля, причем электромобиля-гаджета нового поколения с широким сектором IТ-возможностей. Максим Силенков, руководитель экспериментальной лаборатории HMI департамента «АТОМ», отметил, что сейчас разрабатываются и изготавливаются различные компоненты, ставятся эксперименты, осуществляется эргономичное и функциональное прототипирование. На сегодняшний день из АТ-технологий используются FDM и LCD, которые миксуются с субтрактивным производством.

По заявлению участников сессии, состоявшийся разговор был очень полезен и дал пищу для размышления и новые стимулы для развития АТ на своих предприятиях.

Рис. 17. Образцы печати, представленные участниками выставочной экспозиции:

Рис. 17. Образцы печати, представленные участниками выставочной экспозиции:

1. Элемент выгородки реактора. ИЛИСТ СПбГМТУ.

2. Корпус со стойками (SLM). АО «ЦАТ».

3. Крышка малогабаритной газотурбинной установки.

ООО «НПО «Центротех».

4. Корпус турбины и макет негерметичного корпуса. ИЛИСТ СПбГМТУ.

5. Отливка «Блок цилиндров», полученная с использованием

аддитивных технологий в части изготовления песчаных литейных форм. АО «Центр цифровых технологий».

6. Завихритель (SLM-печать на установке М250).

АО «Лазерные системы».

7. Выходная часть МГД-насоса (электронно-лучевая наплавка проволоки). ООО «РУСАТ»

8. Изделия для собственных 3D-принтеров (SLM-печать).

Компания 3DLAM.

9. Корпус редуктора и патрубок воздуховода

(FDM/FFF-печать). ООО «Ф2 Инновации».

10. Аппарат спрямляющий. Насосное оборудование реактивной установки «РИТМ-200» (прямое лазерное выращивание).

АО «Опытное конструкторское бюро машиностроения

им. И.И. Африкантова».

11. Штуцер (биметаллическая печать). Представлено отраслевым комитетом «Аддитивные технологии». (Машиностроительный кластер Республики Татарстан)

12. Образец SLM-печати. ЦТКАТ.

Рис. 18. Экспозиция ООО «Дом занимательной науки и техники»

Рис. 18. Экспозиция ООО «Дом занимательной науки и техники»

Прекрасной иллюстрацией достижений от внедрения АТ в промышленный сектор стала выставочная экспозиция (рис. 17, 18), которая пользовалась неизменным вниманием и удостоилась отдельных слов благодарности раиса Татарстана Рустама Минниханова в адрес ее организаторов и участников.

В свою очередь участники лидер-форума в своих выступлениях неоднократно заявляли о значимости события, важности поднятых тем, прекрасной организации мероприятия, радушии принимающей стороны. ■

Автор: Татьяна Карпова

Презентации отдельных участников представлены на сайте АРАТ: https://aatd.ru/

Источник журнал "Аддитивные технологии" № 2-2024