Полиамид отлично подходит для создания ортопедических изделий, в том числе серийным методом. Однако при печати полиамидом возникает проблема, сужающая сферу ее применения. Она объясняется особенностями технологии: модель формируется путем точечного спекания частиц порошка между собой. В результате готовое изделие имеет шероховатую поверхность, которая сильно пачкается, сложно моется, впитывает жидкости и имеет недостаточные механические свойства. Для достижения требуемых характеристик модели требуется ее постобработка.

Существовавшие ранее методы обработки занимали до 70% времени, затраченного на весь процесс аддитивного производства. Большая часть их этапов осуществлялась вручную. Все это осложняло использование данного метода печати.

Технология PostPro выводит 3D-производство на новый уровень

Решением стала постобработка по технологии АМТ. В 2019 году компания презентовала установку PostPro для автоматического сглаживания и герметизации поверхностей специальным раствором. Она позволила добиться качества изделий, аналогичного литью под давлением.

В 2021 году компания выпустила модернизированную установку PostPro SF50 с камерой обработки на 50 литров. Также на рынок вышли две версии для массового производства еще большего размера, на 100 и 150 литров. Главным нововведением стало отсутствие чиллера, который использовался для образования конденсата на изделиях и охлаждения установки. Чиллер имел большой расход электроэнергии и занимал много места. Обновленные установки получили более дружелюбный интерфейс и позволили обеспечить лучшее качество поверхности и стабильность процесса.

Благодаря использованию метода автоматического сглаживания удалось добиться значительного совершенствования механических характеристик напечатанных изделий.

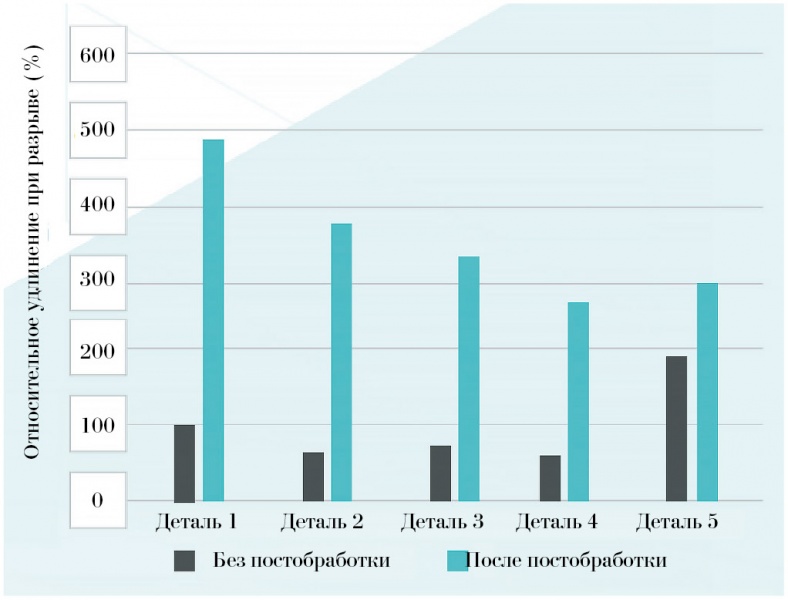

• Относительное удлинение при разрыве для обработанных образцов составило порядка 355% по сравнению с 93% для необработанных (рис. 1). Таким образом, технология позволила улучшить данный показатель почти в три с половиной раза.

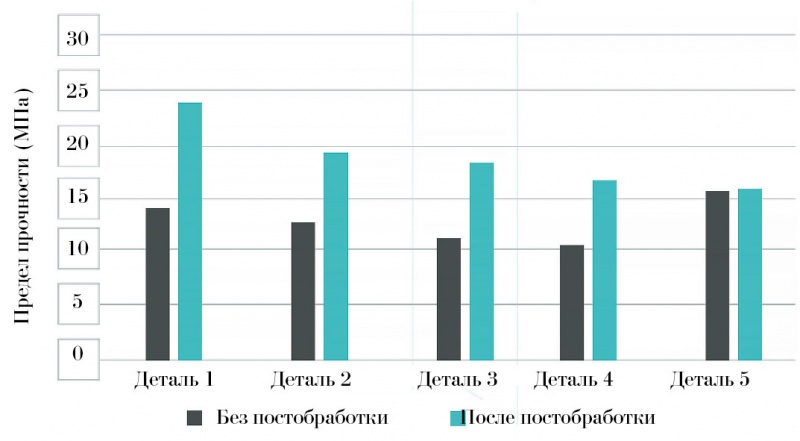

• Улучшение также зафиксировано при сопоставлении значений напряжения при разрыве (рис. 2). Обработанные образцы продемонстрировали средний показатель 19 МПа, а необработанные — 13 МПа.

• Наблюдалось небольшое увеличение предела прочности на растяжение у обработанных деталей, в то время как модуль Юнга не показал каких-либо существенных изменений.

Рис. 1. Сравнение относительного удлинения при разрыве (%) для деталей из полипропилена, произведенных методом SLS-печати, до и после обработки

Рис. 2. Предел прочности (МПа) для деталей из полипропилена, произведенных методом SLS-печати, до и после обработки

Указанные параметры имеют большое значение при производстве протезов, о котором мы хотим рассказать.

Влияние PostPro на механические свойства и комфортность напечатанных протезов

Компания, специализирующаяся на 3D-печати искусственных конечностей, изготовила для пациента протез бедра по технологии SLS. Протез адаптировали под сложную форму культи (рис. 3): из-за перенесенной реампутации имелись определенные трудности при создании подходящей лунки. Однако он все еще оставался недостаточно удобным.

Рис. 3. Печать протеза для пациента осложнялась сложной формой культи

Мужчина планировал продолжать занятия велоспортом и футболом. Но протез после ручной полировки не соответствовал бы необходимым характеристикам прочности. Кроме того, обработанный таким образом протез невозможно качественно промыть из-за пористой структуры, в результате чего на его поверхности создается идеальная среда для размножения бактерий.

Для улучшения удобства, стабильности и долговечности изделия в компании применили систему химического сглаживания PostPro. Технология совместима с широким спектром полимеров и позволяет обрабатывать 3D-печатные изделия MJF, SLS, SAF и FDM.

Процесс постобработки проходил следующим образом. Протез поместили в эргономичную герметичную камеру, где использовалась запатентованная рабочая жидкость. Она подавалась в парообразном виде в систему с замкнутым контуром. Раствор оплавлял поверхность полимера, тем самым удаляя неровности, такие как места зарождения трещин. А также герметизировали изделие до получения требуемой гладкости.

Рис. 4. Внешний вид протеза после обработки методом PostPro3D

В результате применения метода химического сглаживания удалось достигнуть следующих результатов (рис. 4):

1. Повысилась прочность и долговечность за счет улучшения механических свойств протеза, таких как удлинение при разрыве. Кроме того, увеличилась гибкость внутреннего гнезда TPU, что обеспечило больший комфорт при использовании.

2. Решилась проблема размножения бактерий. Воздействие специальным раствором позволило изолировать протез от проникновения жидкости. При физической нагрузке капли пота не проникали внутрь, а скатывались по стенкам. Также улучшилась стерильность: тесты демонстрируют уменьшение количества бактерий на обработанной поверхности.

3. Сохранились вес и точные размеры протеза. В процессе использования технологии PostPro происходит перераспределение материала по поверхности, а не удаление его, как при полировке. В результате изначальные характеристики изделия остаются неизменными. Это было особенно важно, поскольку протез имел сложную конфигурацию лунки для культи.

4. Улучшился вид изделия. Ровная, гладкая поверхность позволила создать эстетически привлекательный облик искусственной конечности.

По оценке пациента, прошедший обработку PostPro протез стал удобнее в носке. При этом он оказался прочным, гибким и достаточно устойчивым для привычных занятий спортом.

Важно отметить, что изделия, которые подверглись процессу химического сглаживания, не проявляют цитотоксического эффекта и полностью соответствуют требованиям к медицинским изделиям и компонентам ISO 10993–5, ISO 10993–1 и ISO 10993–12. Поэтому они легко проходят сертификацию для медицинского применения.

Применение технологии PostPro в других отраслях

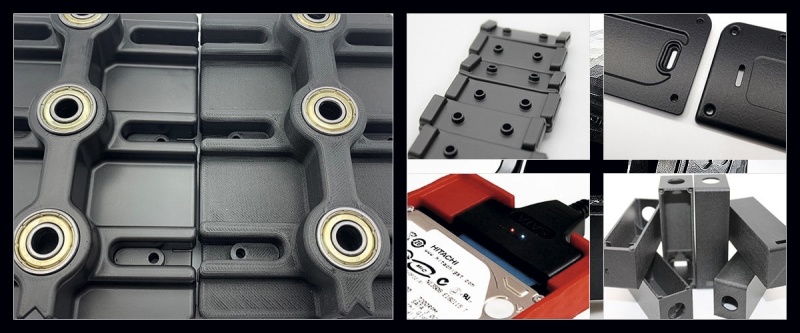

Система финишной обработки поверхности PostPro3D успешно применяется и при изготовлении других сложных изделий.

В авиационной промышленности ее используют при производстве элементов управления и обшивки летательных аппаратов (рис. 5). Постобработка запечатывает детали и исключает влагопоглощение. Особенно важно это для военного вертолетостроения, где аппараты не обладают герметичностью и подвержены высокой влажности внутри салона.

Рис. 5. Финишная обработка особенна важна при печати компонентов для авиационной техники

Рис. 5. Финишная обработка особенна важна при печати компонентов для авиационной техники

В электронной промышленности обработка PostPro незаменима при 3D-печати корпусов (рис. 6). Она обеспечивает герметичность, делая их непроницаемыми для воды и пыли.

Рис. 6. Постобработка корпусов электронных устройств обеспечивает их герметичность

Рис. 6. Постобработка корпусов электронных устройств обеспечивает их герметичность

В сфере FMCG (производстве изделий массового спроса) постобработка позволяет расширить возможности производства. Благодаря ей улучшаются механические свойства конечных изделий, появляется возможность их мыть. Это особенно актуально при изготовлении очков, шлемов и ряда других товаров бытового назначения (рис. 7).

Рис. 7. Благодаря постобработке напечатанные на 3D-принтере изделия можно мыть

Рис. 7. Благодаря постобработке напечатанные на 3D-принтере изделия можно мыть

Таким образом, технология AMT PostPro3D является полностью автоматизированным, безопасным и экологически чистым способом финишной обработки. Она обеспечивает конкурентоспособную стоимость и скорость сглаживания поверхности изделий для крупносерийного производства. Технология успешно применяется во всех сферах промышленности и позволяет получать чистоту верхнего слоя с Ra менее 1 микрона. ■

TopStanok, https://topstanok.ru/

Источник журнал "Аддитивные технологии" № 2-2022