Первые изделия из грубой керамики появились более 30 тысячелетий назад, когда человечество научилось спекать глину, по сути, создав первый в истории искусственный материал. Так зародилась гончарная керамика. С тех пор технологический процесс неуклонно развивался, и сегодня нам доступна техническая алюмоксидная, циркониевая, карбидная, нитридная, пьезокерамика, металлокерамика и прочее.

Описание технологического процесса

Современные технологические процессы обработки керамики предполагают как фрезеровку, так и спекание. Если отфрезеровать оксид алюминия получается относительно легко, то с диоксидом циркония уже возникают проблемы. Карбид кремния же по твердости немного уступает алмазу и субтрактивно не обрабатывается. Из-за высокой твердости многих керамик возможности субтрактивной обработки сильно ограничены. Поэтому для современного производства изделий высокой твердости и сложной геометрии используются в основном шликерные технологии. В качестве сырья выступает порошок и связующее, а уже сформованная деталь запекается в высокотемпературной печи при температурах 1200–2500°C.

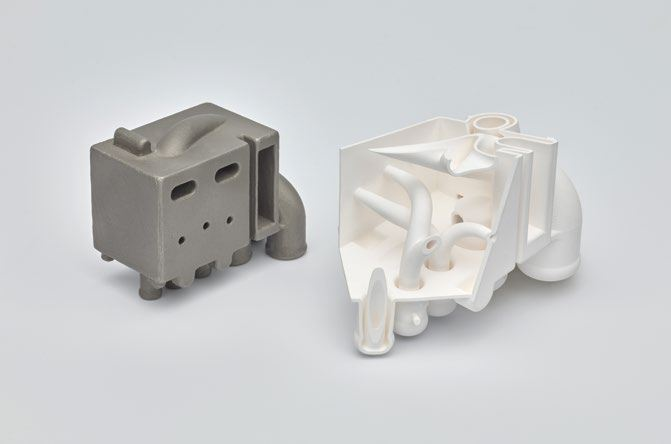

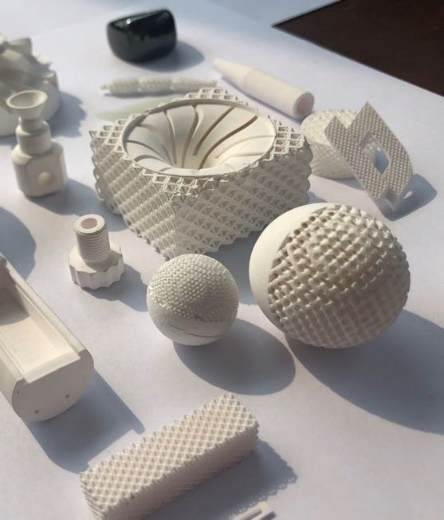

Процесс формообразования изделий сложной геометрии из керамики (рис.1) предполагает либо аддитивное выращивание (DLP-процесс, штучное, мелко- и среднесерийное производство), либо инжекцию шликера в пресс-формы (MIM/CIM технологии, крупносерийное производство). 3D-печать использует вариант связующего на основе фотополимерной смолы, что в комплексе с DLP-проектором высокого разрешения дает возможности формообразования практически любой требуемой геометрии не столько с ювелирной, сколько с прецизионной точностью. Сравнение MIM/CIM технологий с DLP-процессом выглядит, как сравнение термопластавтомата и 3D-принтера — разные задачи, серии и различная стоимость подготовки производства.

Рис. 1.

Основные преимущества 3D-печати известны:

• можно быстро и относительно недорого изготовить детали с геометрией высокой сложности;

• оснастка для производства не требуется;

• полностью цифровое проектирование геометрии и возможность вносить корректировки в геометрию конечных изделий в минимальные сроки.

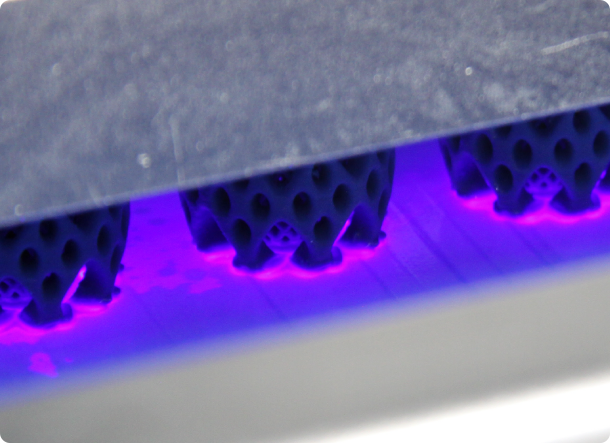

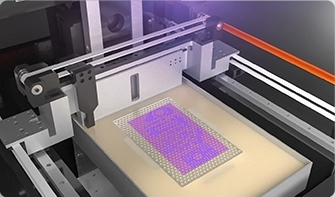

Сам процесс 3D-печати вязкими суспензиями, содержащими керамику или металлы, похож на ставшую уже повседневной фотополимерную технологию DLP/LCD. Специальный ракель выравнивает суспензию в рабочей зоне после засветки каждого слоя (рис. 2).

Лабораторная аддитивная установка для печати керамикой может печатать объекты величиной 96×54×100 мм с пикселем 50 мкм. Установка для мелкосерийного производства может печатать объекты размером 136×76×200 мм с пикселем 35 мкм. Установка для среднесерийного производства имеет область печати 600×600×300 мм, размер пикселя — 21,6 мкм.

Рис. 2.

Доступные для применения материалы

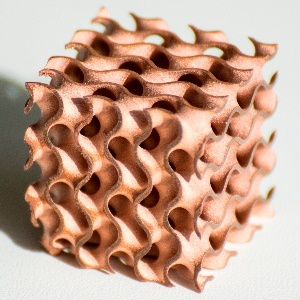

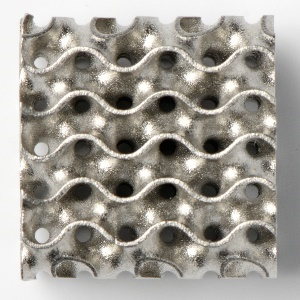

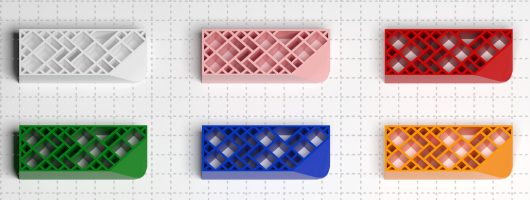

В качестве расходных материалов для DLP-процесса используется суспензия, состоящая из специальной фотополимерной смолы и порошка-наполнителя. В качестве наполнителя может использоваться множество функциональных конструкционных материалов. Это низкотемпературная керамика LTCC; высокотемпературная керамика Al2O3, ZrO2, SiO2; сверхвысокотемпературная керамика AlN, Si3N4, SiC; медицинская керамика TCP, HA, Bioglass; чистые металлы и сплавы: стали 316L и 17–4 PH, Inconel, Cu, Mo. Также в качестве наполнителя могут выступать всевозможные металлопорошковые композиции (рис. 3).

Рис. 3.

Помимо химического состава исходного порошка присутствуют показатели пористости и вакуумной плотности конечных изделий. Один и тот же оксид алюминия Al2O3 может использоваться и как стержень для заливки металла (требуется высокая пористость материала), и как вакуумный изолятор (материал имеет максимальную плотность). Характеристики внутренней структуры полностью спеченного изделия определяются фракционным составом исходного порошка и параметрами этапов термической обработки. Под каждую задачу подбирается оптимальная порошковая композиция с нужным химическим и гранулометрическим составом.

Конечные свойства полностью спеченных изделий с максимальной плотностью приведены в таблице.

Область применения технологии

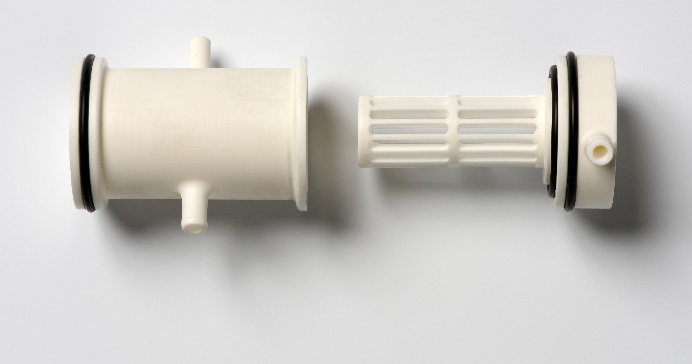

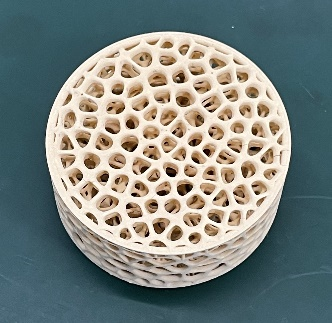

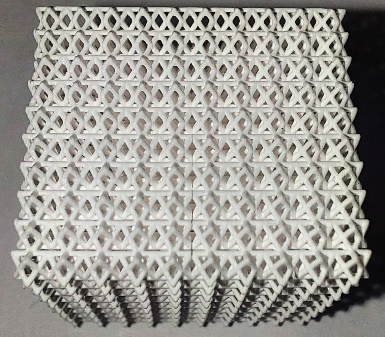

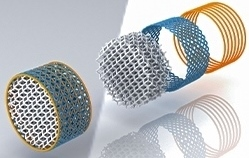

DLP-процесс 3D-печати керамическими суспензиями может использоваться в первую очередь для печати конечных изделий: огнеупоров, изоляторов, форсунок, различных элементов ТРД, микропомп, теплообменников, фильтров и других конструкционных деталей, находящихся под тепловыми, электромагнитными, коррозионными и механическими нагрузками (рис. 4).

Рис. 4.

Также присутствует возможность прямой печати керамических оболочковых форм. Для изготовления стержней и формообразующих поверхностей используется суспензия на основе диоксида кремния (SiO2) или оксида алюминия (Al2O3). Для упрощения процесса удаления стержней после заливки используется специальная модификация суспензии, которая позволяет получать пористую внутреннюю структуру (рис. 5). Шероховатость поверхности Ra полностью спеченных стержней составляет от 1 до 10 мкм в зависимости от задач и исходного сырья.

Рис. 5.

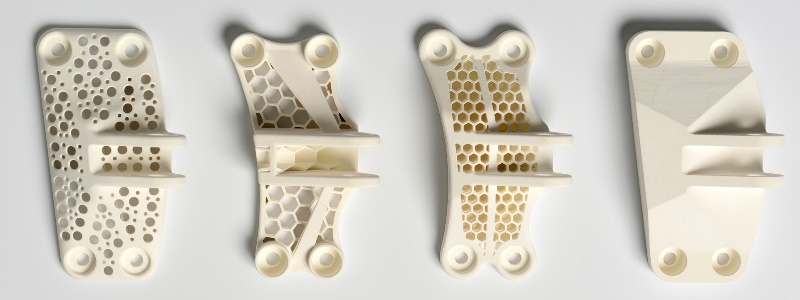

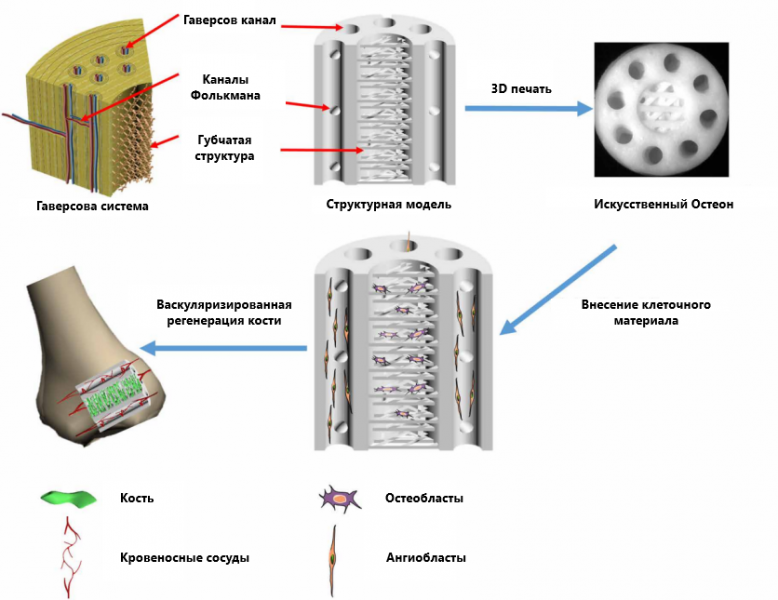

Не менее важная сфера применения DLP-процесса — печать индивидуальных дентальных и остеоимплантов из биоинертной и биоразлагаемой керамики (рис. 6). Эксперименты Шанхайского института керамики показали высокую пригодность искусственных гаверсовых каналов для роста остеобластов и ангиогенных клеток. Исследователи установили, что биокерамический каркас, имитирующий гаверсову кость, с применением системы совместного культивирования RBMSC-RAEC ускорял образование новой кости и новых кровеносных сосудов в дефектах бедренной кости кроликов.

Биомиметические костные каркасы с различной структурной конструкцией

Биомиметические костные каркасы с различной структурной конструкцией

Рис. 6. Схематическая диаграмма гаверсовской модели костного каркаса, моделирование, печать, рост остеобластов и ангиогенных клеток

Состояние рынка

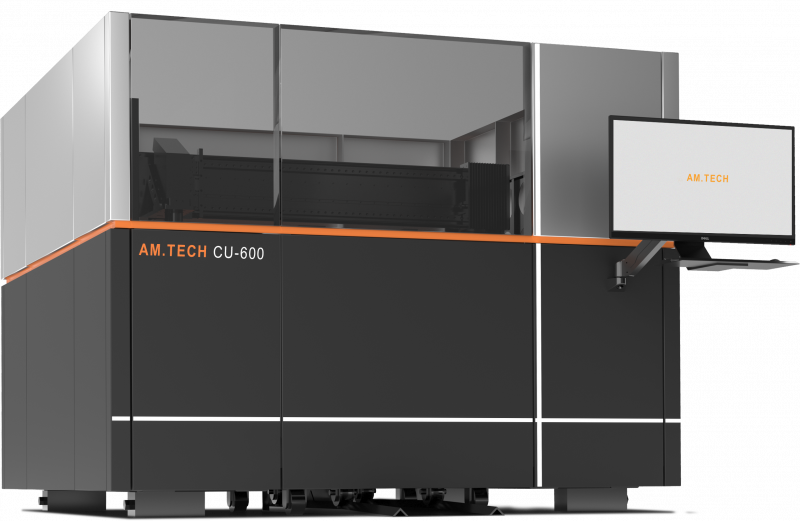

В начале 2022 года на российском рынке официально были представлены 3 производителя 3D-принтеров для печати керамикой: ADMATEC, 3DCERAM и LITHOZ. Помимо них существует более десятка компаний, разрабатывающих альтернативные технологии аддитивного производства керамических изделий, которые в России не представлены по тем или иным причинам. После введения очередного пакета санкций правительствами западных стран прямые официальные отгрузки прекратились. Результатом стала переориентация рынка на отечественное оборудование и поставки из дружественных стран, не подверженные санкционным рискам. Отдельно сформировался запрос рынка на расходные материалы отечественного производства. На сегодняшний день на российском рынке официально представлен лишь один производитель серийных 3D-принтеров для печати керамикой — AM.TECH (производственный проект российской компании i3D — «НПО «3Д-Интеграция»). В линейке оборудования — керамические принтеры, направленные на решение широкого спектра задач:

• AM.TECH C‑100 — базовая модель для проведения лабораторных исследований.

Область печати 96×54×100 мм, пиксель 50 мкм. Излучающий DLP-проектор установлен снизу. Засветка происходит сквозь прозрачное дно рабочей ванны, с внутренней стороны которой расположена сменяемая защитная пленка. Построение модели осуществляется вверх. За счет этого в рабочей ванне требуется поддержание минимального количества рабочей суспензии 10–20 см3, что существенно упрощает и ускоряет смену рабочего материала и не требует его изготовления или хранения в большом количестве.

• AM.TECH C‑136 — оптимальная модель для проведения лабораторных исследований.

Область печати 136×76×200 мм, пиксель 35 мкм. Излучающий DLP-проектор установлен снизу. Засветка происходит сквозь прозрачное дно рабочей ванны, а построение модели осуществляется вверх аналогично модели С‑100. Однако, в отличие от младшей модели, С‑136 имеет большую зону засветки и более высокое разрешение. Для работы требуется 20–40 см3 суспензии в рабочей ванне.

• AM.TECH CU‑136 — модель для мелкосерийного производства.

Область печати 136×76×200 мм и размер пикселя 35 мкм аналогичны модели С‑136, однако излучающий DLP-проектор установлен сверху, а засветка рабочей суспензии происходит на границе сред воздух–суспензия. За счет этого достигается высокая и качественная светопередача и более стабильный результат засветки внутренней структуры. Построение модели осуществляется вниз, в емкость с рабочей суспензией. Это гарантирует невозможность отрыва изделия от рабочей платформы под собственным весом вне зависимости от его массы.

• AM.TECH CU‑600 — модель для серийного производства.

Область печати 600×600×300 мм, пиксель 21,6 мкм. Излучающий DLP-проектор установлен сверху, засветка рабочей суспензии происходит на границе сред воздух–суспензия, а построение модели осуществляется вниз, аналогично модели СU‑136. Высокая стабильность результата засветки рабочей суспензии в комплексе с высочайшим разрешением и большой областью печати идеально подходят для серийного производства. Засветка рабочей области происходит частями, а скорость перемещения DLP-сканатора составляет 2 м/с.

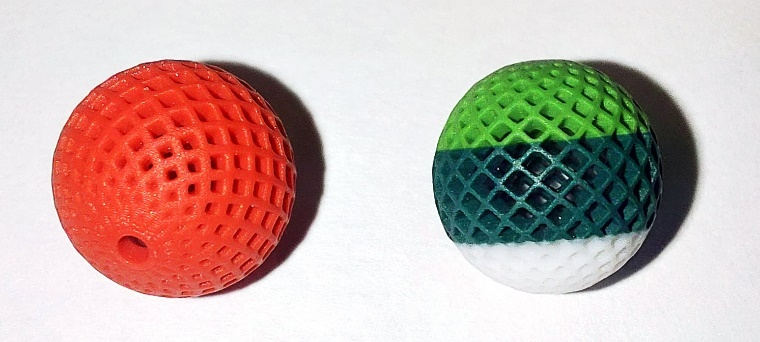

• AM.TECH CMULTI‑100 — исследовательская установка.

Базовая область печати 96×54×100 мм с размером пикселя 50 мкм. Разрешение и рабочее поле могут быть увеличены до требуемых размеров в диапазоне существующих лабораторных и производственных моделей. Модель СMULTI‑100 поддерживает одновременную печать тремя разными материалами во всех XYZ плоскостях. При необходимости количество поддерживаемых материалов может быть увеличено до 5. Излучающий DLP-проектор установлен снизу. Засветка происходит сквозь прозрачное дно рабочей ванны, с внутренней стороны которой расположена сменяемая защитная пленка. Построение модели осуществляется вверх.

Возможности аддитивных установок AM.TECH CERAMIC

Минимальная толщина печатаемых стенок составляет 3 пикселя, или 65–150 мкм. Скорость печати — 100–200 слоев в час. Толщина слоя — от 10 до 500 мкм. Пошаговое руководство (встроенный алгоритм) для разработки собственных расходных материалов. Полностью открытая система с доступом ко всем настройкам печати, включая параметры экспозиции. Функция автоматического нагрева суспензии. Автоматическая подача материала в процессе печати. Удаленный контроль процесса печати. Автоматическое обнаружение сбоев во время печати.

Расходные материалы на основе оксида алюминия, полностью произведенные на территории России, уже проходят первые испытания. По требованию заказчика может быть разработан специальный материал с требуемым химическим составом и свойствами.

Заключение

Потенциал DLP-процесса 3D-печати композитными суспензиями и материалами с программируемыми свойствами позволяет организовать производство компонентов различных систем требуемого качества и с высокой точностью. В дополнение присутствуют возможности по комбинированию различных материалов с трехмерной топологической оптимизацией, сочетание которых при использовании любых субтрактивных и большинства аддитивных технологий производства весьма затруднено.

Изготовление горячей камеры малогабаритного ЖРД с корпусом из инконеля или бронзы и с внутренними каналами охлаждения, стенки которых выполнены из меди, для DLP-процесса вполне посильная задача. Равно как и изготовление геометрически сложных изделий из различных оксидов, карбидов, нитридов и боридов титана, вольфрама, ниобия, тантала, ванадия, молибдена, алюминия, циркония, кремния, железа и многих других элементов. Присутствует возможность выращивания подложек печатных плат с уже разведенными дорожками медных проводников. Использование окрашенных суспензий диоксида циркония позволяет печатать зубные коронки, цветовая гамма которых идентична оттенкам эмали зубов пациента.

DLP-процесс на сегодняшний день обладает широчайшими возможностями по использованию огромного числа материалов для изготовления конечных изделий с высочайшей точностью и качеством поверхности. Они найдут применение во многих инновационных и импортозамещающих проектах в сфере приборостроения, авиации, космоса, атомной энергетики и оборонной промышленности. ■

Основным направлением деятельности группы i3D является системная интеграция промышленных 3D-решений, а также проектирование, реализация и поддержка всех видов проектов, связанных с 3D-решениями. i3D является эксклюзивным дистрибьютором ведущих и известных 3D-производителей инженерного оборудования, программного обеспечения и расходных материалов.

Более подробную информацию можно получить по запросу.

Контакты для связи: 3D@i3D.ru

Автор: Антон Лихтнер, руководитель направления керамической 3D-печати в компании i3D

Автор: Антон Лихтнер, руководитель направления керамической 3D-печати в компании i3D

Источник журнал "Аддитивные технологии" № 4-2022