Упаковочное производство относится к числу высокоавтоматизированных, поэтому для того, чтобы сделать процесс упаковки товаров по возможности более быстрым и безопасным, в первую очередь стараются уменьшить вес разрабатываемого оборудования.

Чем легче инструменты захвата, тем более эффективно и быстро выполняются технологические процессы. Программный комплекс MSC Apex Generative Design позволяет быстро и легко создавать облегченные конструкции различных вариантов захватов.

Захват, перемещение, размещение, упаковывание — это основные задачи, выполняемые оборудованием, которое, используя высокоавтоматизированные элементы захвата и транспортировки, безопасно и надежно упаковывает изделия. Большая разница в весе, размерах и геометрической форме изделий означает, что захваты должны быть строго индивидуальны и зачастую оказываются сложной формы. Кроме того, существует требование, чтобы перемещаемые массы были как можно меньше, а сама конструкция была как можно более жесткой, что позволяет экономить энергию, обеспечивая при этом безопасную транспортировку. Это приводит к более строгим требованиям при разработке оборудования, поскольку классическое проектирование или оптимизация специфических и сложных элементов захвата особенно затратно и трудоемко.

Проблема

Производителям товаров и продавцам требуется все большее разнообразие в упаковке. В то же время возрастают требования к ее экологичности и используемым материалам. Все это требует более оперативного реагирования для быстрой адаптации к рыночным условиям.

Этого можно достичь только за счет быстрой разработки очень гибких высокопроизводительных упаковочных машин. Чтобы удовлетворить спрос на упаковку самых различных изделий и сократить потребление материалов и энергии, необходимы новые технологии.

Подобными требованиями руководствовалась и в компания Gerhard Schubert GmbH. Семейная компания из Крайльсхайма (Германия) предлагает инновационные упаковочные машины, обладающие интеллектом и имеющие модульную конструкцию, что дает их пользователям исключительные преимущества. Разработка нового устройства захвата и транспортировки упаковочных лотков должна также соответствовать указанным требованиям. Оптимизация с использованием классических подходов к проектированию с помощью существующего программного обеспечения не дала удовлетворительных результатов, а кроме того, потребовала больших трудозатрат при разработке. Расчет деталей захвата выявил в них наличие пиковых напряжений и недостаточную жесткость, в то время как эти характеристики захватов являются ключевыми. Чтобы получить облегченную конструкцию, требовался новый подход.

Решение

Решение могло быть найдено в совместном применении генеративного дизайна (топологической оптимизации) и аддитивных технологий. Благодаря использованию такого подхода даже сложные облегченные конструкции могут быть созданы быстро и без особых трудностей. Прикладывая незначительные усилия, можно оптимизировать разные специализированные захваты, производимые даже в небольших количествах.

Изготовление новых конструкций с помощью аддитивных технологий может быть быстро и эффективно промоделировано с помощью цифровых технологий. После чего, сложные оптимизированные формы захватов могут быть легко и точно физически изготовлены с первого раза.

MSC Apex Generative Design применялось как мощное, но простое в использовании программное обеспечение для генеративного дизайна. В этом примере в программу MSC Apex Generative Design была загружена CAD-модель с исходной геометрией.

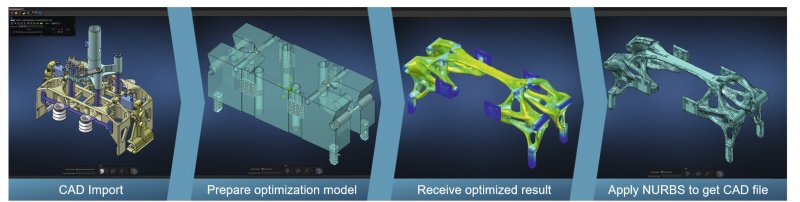

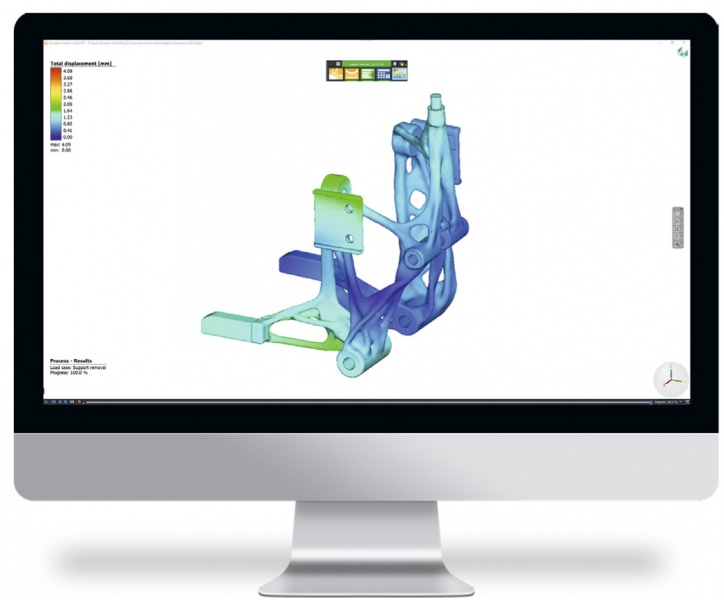

На основе этой геометрии была создана модель для оптимизации, содержащая «замороженные» области, необходимые участки для соединения с другими элементами упаковочного оборудования, и допустимую область проектирования. В качестве материала был выбран пластик PA12. Интуитивно понятный пользовательский интерфейс программы с мощными инструментами создания и редактирования геометрии позволил менее чем за час преобразовать сложную исходную геометрию в модель для оптимизации, готовую к запуску на расчет (рис. 1). Перед тем как закончить подготовку модели и начать фактическую оптимизацию, пришлось потратить еще 15 минут, чтобы добавить граничные условия, нагрузки и задать параметры оптимизации.

Результат

Всего 18 минут потребовалось для решения задачи на сервере и создания облегченной конструкции. Столь малое время вычисления позволило проверить несколько различных вариантов, зависящих от параметров процесса оптимизации, и выбрать наиболее подходящую конструкцию. Например, один из вариантов может оказаться наиболее легким, но его будет трудно очистить ввиду сложности его конструкции. Поэтому вначале выбираются конструкции с наиболее простой геометрией. И тем не менее полученный вариант конструкции, весящий всего 150 г, действительно легкий. В сравнении с 340 граммами исходной конструкции из того же материала РА12 наблюдается снижение веса на 56%!

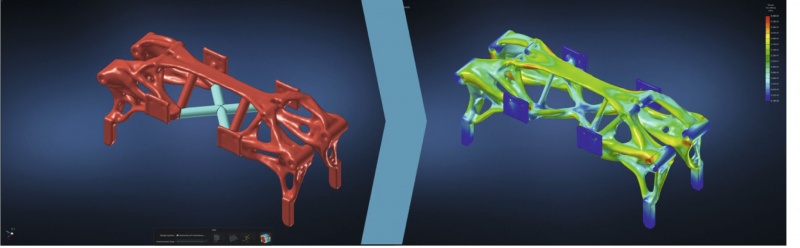

Чтобы обеспечить дополнительную жесткость в особых случаях нагружения, заказчик попросил добавить в средней части поперечные распорки. Эти распорки были просто вставлены в оптимизированную конструкцию в нужном месте с помощью инструмента для работы с геометрией в MSC Apex Generative Design. Полученная таким образом новая конструкция была снова обработана алгоритмом оптимизации за несколько итераций для создания ровных соединений и плавных переходов (рис. 2). Важный момент: несмотря на дополнительные распорки, вес практически не изменился: алгоритм аккуратно установил распорки на место и удалил лишний материал с других участков. В зависимости от настроек задачи оптимизации может быть получен новый локальный минимум, что дает широкий спектр вариантов конструкций, которые можно получить с помощью генеративного дизайна.

Рис. 1. MSC Apex Generative Design: от импорта исходной CAD-геометрии до создания твердотельной оптимизированной CAD-модели с целью ее проверки в MSC Nastran

Рис. 2. Последующие изменения в конструкции могут быть легко сделаны с помощью инструментов работы с геометрией и учтены за несколько итераций оптимизации

Проверка и моделирование процесса изготовления

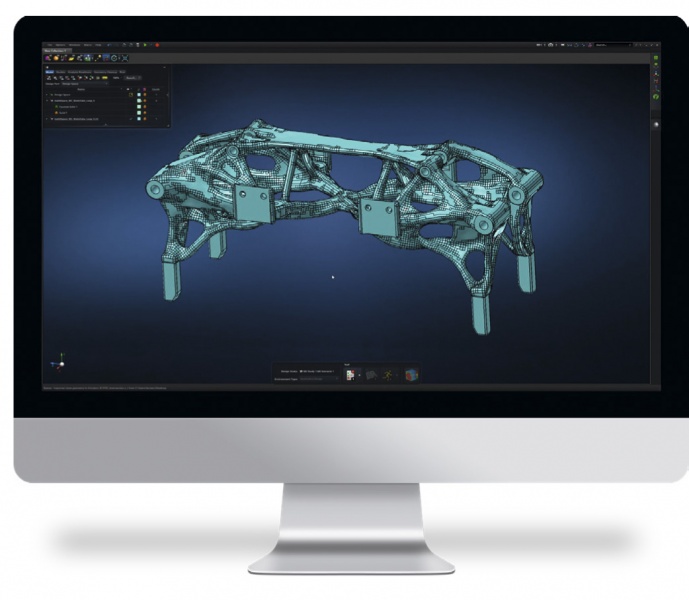

С помощью функции Mesh-to-CAD несколькими щелчками мыши выбранные варианты геометрии превращаются в твердотельные CAD-модели через NURBS-преобразование (рис. 3). Теперь эти модели могут быть импортированы в MSC Apex Structures и проверены с помощью хорошо известного конечно-элементного решателя MSC Nastran. Результаты моделирования показывают существенное улучшение конструкции: четырехкратное увеличение жесткости и уменьшение напряжений.

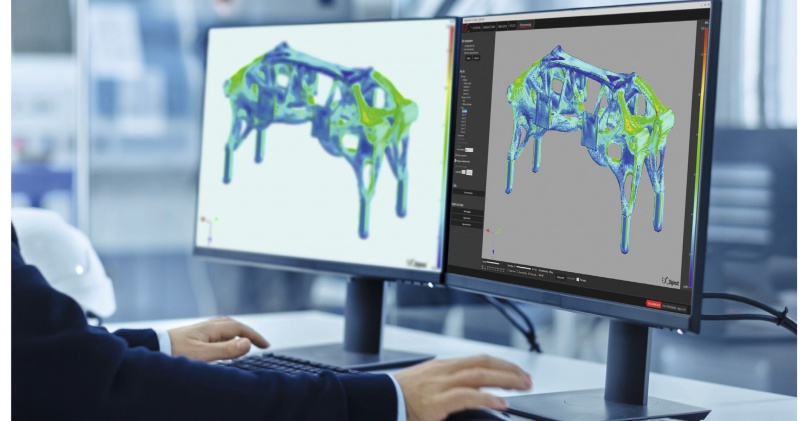

На следующем шаге моделируется и оптимизируется процесс изготовления детали из пластика (рис. 4). Для этого геометрическая модель была импортирована в Digimat-AM, помещена на рабочий стол виртуального принтера, заданы параметры изготовления, сгенерирована сетка и запущено моделирование.

Рис. 3. Даже для сложной геометрии можно простым нажатием кнопки с помощью NURBS-преобразования получить твердотельную CAD-модель

Рис. 3. Даже для сложной геометрии можно простым нажатием кнопки с помощью NURBS-преобразования получить твердотельную CAD-модель

Рис. 4. Моделирование процесса изготовления пластиковых деталей с помощью аддитивных технологий позволяет избежать излишнего коробления для достижения максимальной точности работы захватов

Результаты показали низкое общее коробление детали, и только две периферийные области имели большое отклонение от исходной геометрии. Эти отклонения могут быть компенсированы с помощью Digimat-AM путем создания предварительно деформированной конструкции, которая после изготовления займет требуемую правильную форму.

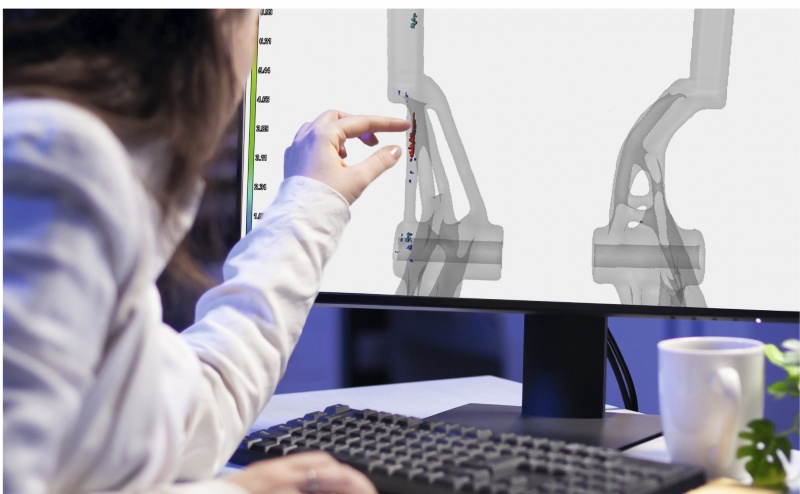

Компания Gerhard Schubert GmbH уже имеет оборудование для аддитивного производства деталей из металла, поэтому для тестирования методики моделирования, а также проверки работоспособности конструкции при повышенных температурах был создан вариант захвата из металла. Для этого была проведена оптимизация конструкции из алюминиевого сплава. В связи с тем, что габариты захвата оказались больше рабочего пространства камеры существующего принтера, пришлось разделить конструкцию по верхней стойке. Кроме этого, потребовалось также добавить соединительный фланец для сборки двух частей в единую конструкцию. Используя геометрические инструменты MSC Apex Generative Design, фланцы были созданы на месте стыка и гладко подсоединены к основной геометрии за нескольких итераций оптимизации. После этого процесс изготовления конструкции, которая состоит из двух частей, можно промоделировать с помощью Simufact Additive (рис. 5). Обе части захвата располагались так, чтобы они уместились в камере виртуального принтера. Программа выполнила расчет и создала все необходимые поддерживающие структуры, построила сетку и промоделировала процесс изготовления с выбранными технологическими параметрами. Результаты моделирования показали коробление.

Рис. 5. С помощью Simufact Additive можно предварительно промоделировать процесс изготовления захвата из металла. Таким образом, можно оптимизировать расположение детали в камере, конструкцию поддержек и параметры процесса изготовления, а также избежать большого коробления и разрушения при изготовлении

Рис. 5. С помощью Simufact Additive можно предварительно промоделировать процесс изготовления захвата из металла. Таким образом, можно оптимизировать расположение детали в камере, конструкцию поддержек и параметры процесса изготовления, а также избежать большого коробления и разрушения при изготовлении

Для минимизации этого коробления в программе можно было получить скомпенсированную геометрию детали.

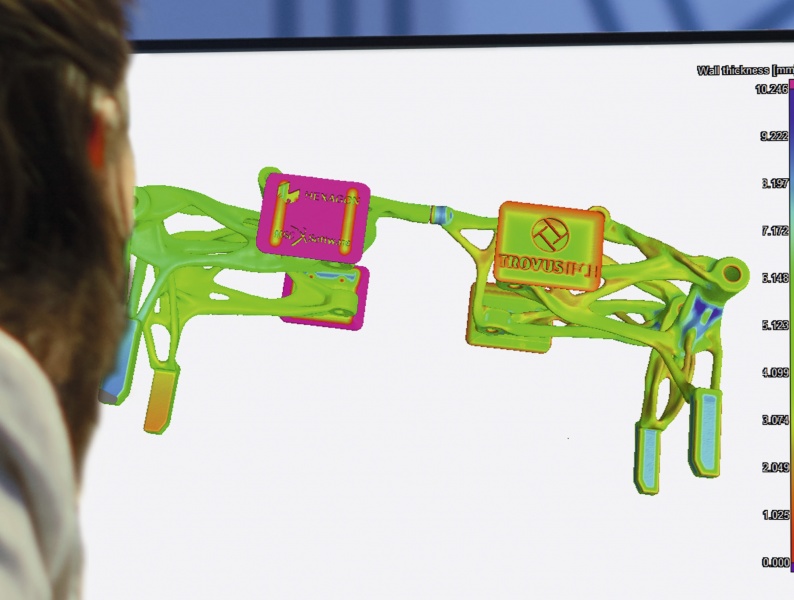

Анализ детали по результатам компьютерной томографии

Деталь была сделана из алюминия и после изготовления исследована средствами неразрушающего контроля с использованием компьютерного томографа. Для анализа данных компьютерной томографии (КТ) использовалось программное обеспечение VGSTUDIO MAX. Чтобы наглядно увидеть любые отклонения, в этой программе можно сравнить подробное цифровое изображение изготовленной детали с исходными данными (CAD-моделью). Как можно видеть на рис. 6, в результате изготовления возникло небольшое отклонение на ножках детали, кроме того, на сканированном изображении (увеличенном для наглядности) в них также можно разглядеть поры (рис. 7). Анализ отклонений и толщины материала (рис. 6) показывает, что деталь в целом имеет относительно ровный цвет. Отклонение на панелях обусловлено последующим ручным добавлением логотипа.

Рис. 6. Отклонение детали от требуемой, которая определяется задаваемой CAD-моделью (слева), и отклонение толщин стенок детали (справа). Почти однородный зеленый цвет указывает на небольшое отклонение формы и равномерное распределение материала. Розовый цвет панелей — результат последующей работы с геометрией в CAD-системе для нанесения логотипов

Рис. 6. Отклонение детали от требуемой, которая определяется задаваемой CAD-моделью (слева), и отклонение толщин стенок детали (справа). Почти однородный зеленый цвет указывает на небольшое отклонение формы и равномерное распределение материала. Розовый цвет панелей — результат последующей работы с геометрией в CAD-системе для нанесения логотипов

Рис. 7. Анализ результатов КТ в VGSTUDIO MAX показывает поры внутри ножек детали, которые могут быть учтены при структурном анализе конструкции

Отклонения на детали наружу можно без особого труда удалить фрезерованием. Почти равномерный зеленый цвет, отображающий толщину стенок, свидетельствует об отличном однородном распределении материала, что необходимо для успешного изготовления детали с помощью аддитивных технологий.

Заключение

Весь спектр возможностей MSC Apex Generative Design и других решений MSC Software для аддитивных технологий был продемонстрирован при разработке упаковочного оборудования. Помимо мощных функций импорта CAD-моделей встроенные инструменты работы с геометрией обеспечивают простой и прямой путь подготовки модели для оптимизации.

Высокоэффективные алгоритмы позволяют быстро провести оптимизацию и получить разные варианты конструкции. Дополнительные элементы, такие как поперечные распорки или соединительные фланцы, могут быть легко созданы и оптимальным образом вставлены в существующую конструкцию. Создание за несколько щелчков мыши с помощью NURBS-преобразования твердотельной CAD-модели позволяет выполнять проверку непосредственно в MSC Nastran. Digimat-AM и Simufact Additive могут быть использованы для моделирования и оптимизации процесса изготовления детали, что будет гарантировать изготовление детали требуемой точности с первого раза. Для проверки готового изделия использовались данные сканирования, полученные с помощью компьютерной томографии. Анализ этих данных с помощью программы VGSTUDIO MAX показывает хороший результат для изготовленного захвата. Данные компьютерной томографии могут быть также использованы для цифрового проектирования, моделирования и оптимизации процесса изготовления деталей с помощью решений MSC Software. ■

Московский офис корпорации MSC Software

(подразделение Hexagon) более четверти века работает на территории России, СНГ, Грузии и стран Балтии.

Предлагаемые услуги:

• Продажа программных комплексов.

• Техническая поддержка.

• Обучение специалистов.

• Сервис.

MSC Software RUS (подразделение Hexagon MI)

marketing.russia@mscsoftware.com

mscsoftware.com | hexagonmi.com

Источник журнал "Аддитивные технологии" № 1-2022